Использование CAD/CAM-систем фирмы Delcam в исследовательской работе

Пензенский государственный университет уже более пяти лет использует в учебной работе программные продукты фирмы Delcam. В этой статье мы хотим продемонстрировать возможности CAD/CAMсистем Delcam в исследовательской работе, проводимой студентами и аспирантами университета.

Одним из важнейших процессов, протекающих при взаимодействии элементов конструкций, является контактирование рабочих тел и шероховатой поверхности обрабатываемой детали. Описание и моделирование этого процесса является одной из наиболее сложных задач теории контактирования, требующей применения современных средств компьютерного моделирования.

Решение задачи выполняется в два этапа:

- создание контактируемой геометрии;

- расчет напряженнодеформированного состояния (НДС).

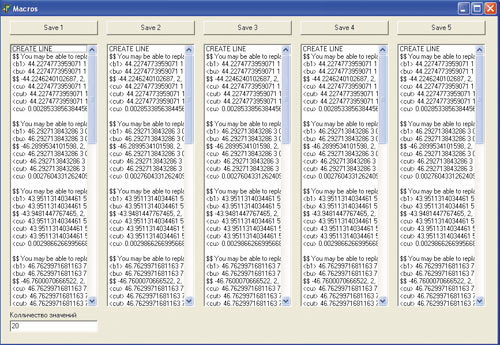

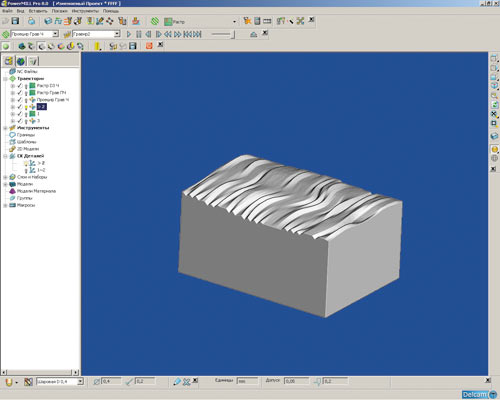

Проблему автоматизации моделирования сложной шероховатой поверхности позволило решить совместное применение программы PowerSHAPE и программы DSF (рис. 1), написанной в ходе исследовательской работы.

Рис. 1. Окно программы DSF и модуль создания макроса

DSF позволяет оцифровывать аналоговый сигнал, подаваемый на звуковую карту компьютера, от сопрягаемого профилографапрофилометра. Цифровые значения полученного сигнала отображают величину изменения микронеровностей исследуемой детали в определенном сечении.

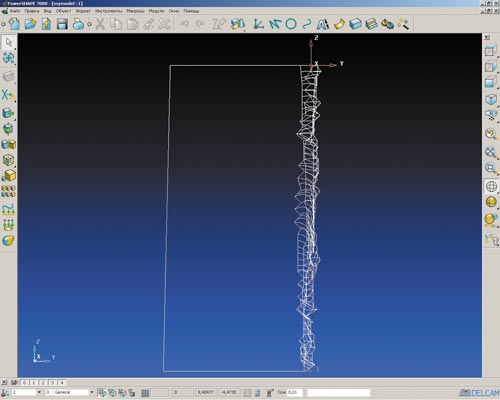

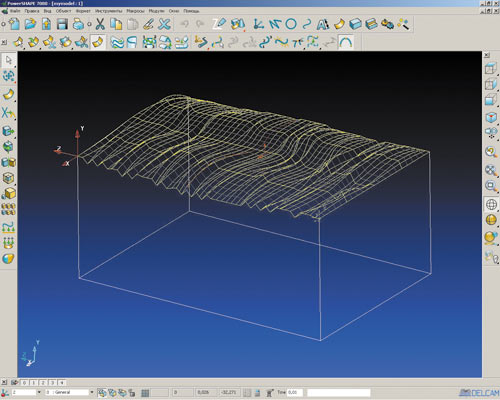

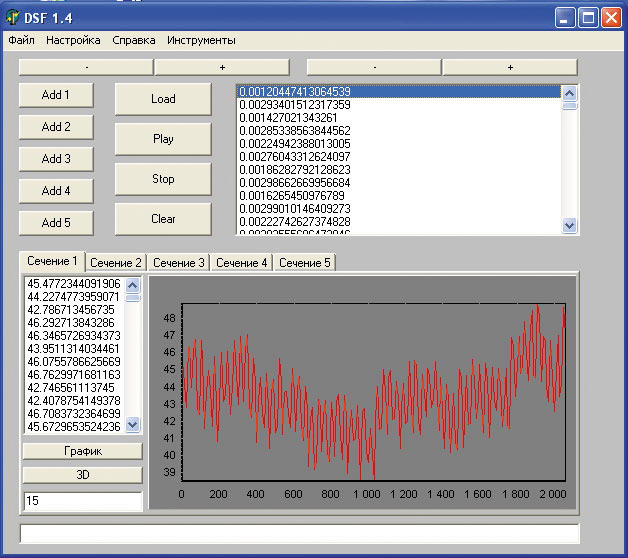

Передача данных в программу PowerSHAPE происходит по командам ее макроса, файл которого автоматически генерируется в модуле DSF по полученным данным оцифрованного сигнала. После загрузки файла макроса деталь и шероховатая поверхность строятся автоматически (рис. 2 и 3). Такое применение возможностей CADсистемы PowerSHAPE позволяет сэкономить огромное количество времени при построении модели со сложной геометрией и провести исследования деформирования шероховатой поверхности при контактировании с индентером в CAEпрограммах.

Рис. 2. Загрузка макроса и автоматическое построение модели в CAD-системе PowerSHAPE

Рис. 3. Модель шероховатой поверхности

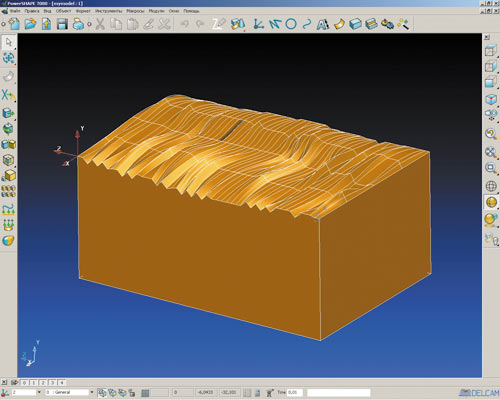

Для более подробного исследования изменений микронеровностей деталей при пластическом деформировании изготавливается увеличенная физическая модель шероховатой поверхности, которая впоследствии будет подвергнута контактному нагружению. Создание пространственной формы реального рельефа «в металле» — сложная задача. Решение ее возможно с применением оборудования с ЧПУ. CAMсистема PowerMILL успешно справляется с генерированием программы для станка с ЧПУ по обработке масштабной модели. Масштаб передаваемой модели для тестовой оценки был увеличен в 20 раз.

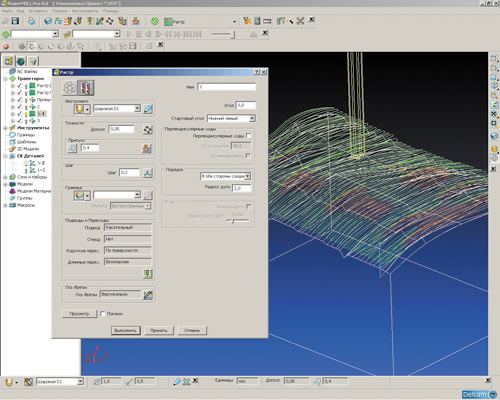

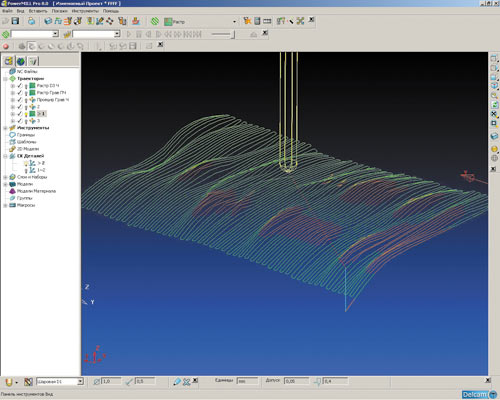

Были спроектированы черновая, получистовая и чистовая траектории для обработки сложнопрофильной поверхности. Для черновой траектории использовалась стратегия обработки растром (рис. 4). Увеличение производительности достигалось выбором порядка обработки «В обе стороны соединительно». Инструментом служила шаровая фреза диаметром 1 мм.

Рис. 4. Траектория для черновой обработки детали в CAM-системе PowerMILL

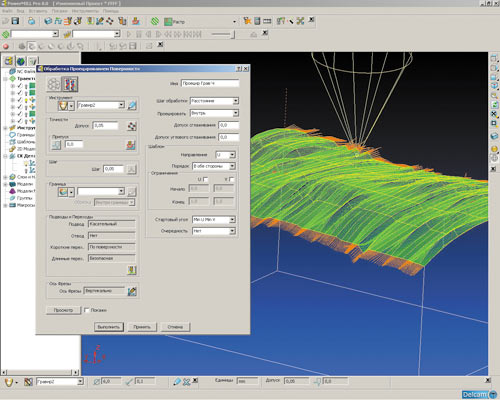

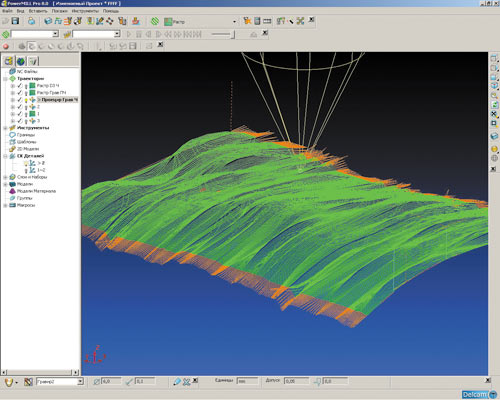

Для получистовой и чистовой обработки применялась стратегия проецированием поверхности (рис. 5). Была выбрана гравировальная фреза диаметром 6 мм с углом вершины 60° и радиусом вершины 0,01 мм.

Рис. 5. Траектория для чистовой обработки детали в PowerMILL

У всех траекторий производилась корректировка подводов и переходов. Чтобы уменьшить нагрузку на инструмент, подводы производились по касательной, а короткие переходы — «по поверхности».

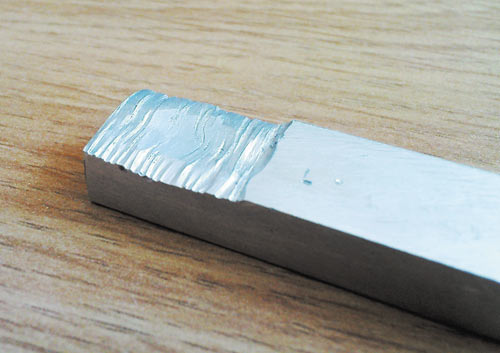

Визуализация обработки рельефа показана на рис. 6а, а реально обработанный рельеф из алюминия — на рис. 6б.

Рис. 6. Обработанная поверхность: а — визуализация обработки в программе ViewMILL; б — реально обработанная поверхность

Анализ качества и формы полученной поверхности показал, что она имеет достаточную степень аппроксимации реального профиля.

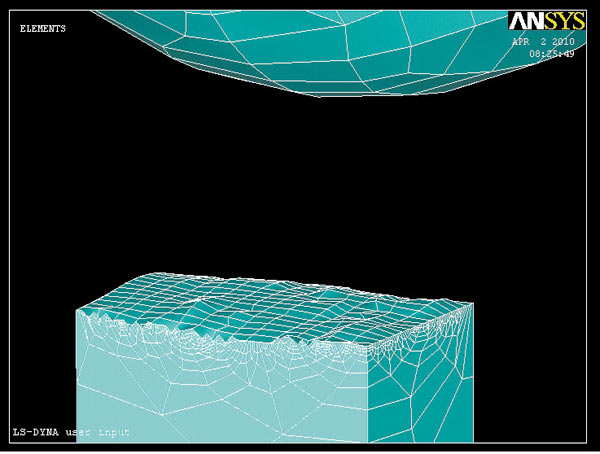

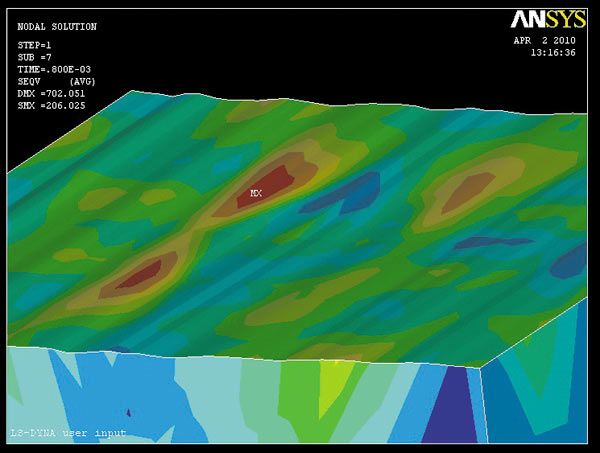

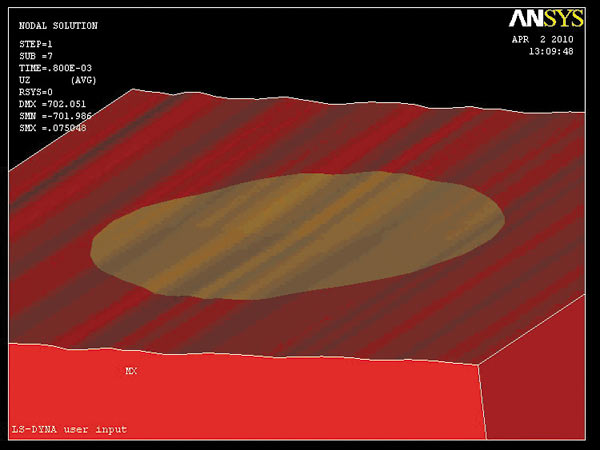

Расчет напряженнодеформированного состояния при взаимодействии созданного рельефа и шарового индентора может быть выполнен с помощью CAEпрограммы, например для динамического анализа хороший результат дает программа LSDYNA. Модель, импортированная из PowerSHAPE и разбитая на сетку конечных элементов, представлена на рис. 7а. Рассчитанное напряженное состояние показано на рис. 7б.

Рис. 7. Модель в программе LS-DYNA: а — модель, разбитая на сетку конечных элементов; б — распределение напряжений

Рис. 8. Деформированная поверхность: а — модель в программе LS-DYNA; б — физическая модель

Проверка решения на созданной масштабной модели позволит дополнительно оценить адекватность проведенных расчетов.

После приложения нагрузки к исследуемой физической модели был проведен сравнительный анализ деформированной поверхности в программе LSDYNA (рис. 8а) и на реальной поверхности (рис. 8б) с учетом масштабирования.

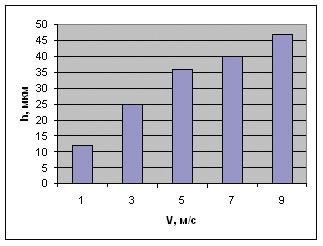

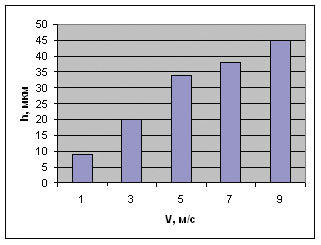

Рис. 9. Зависимость глубины отпечатка hотп от скорости V шара (Rш = 3 мм, Raисх = 5,5 мкм): а — решение по созданной модели; б — аналоговое решение

Сравнивая модельное решение (рис. 9а) с известными аналоговыми и проведенными исследованиями (рис. 9б), можно отметить их удовлетворительную сходимость по глубине оставленного отпечатка.

Таким образом, CAD/CAMрешения фирмы Delcam позволяют качественно спроектировать и изготовить реальные рельефы для проведения исследований.

Аспирант, ведущий инженер кафедры технологии машиностроения Пензенского государственного университета.

Сергей Нестеров

Ведущий специалист центра компьютерного проектирования «ДелкамПенза».

Анатолий Машков

Директор центра компьютерного проектирования «ДелкамПенза».