Система автоматизированного управления ГОЛЬФСТРИМ. В фокусе — производство

Быстрый, красный или экономичный?

При покупке автомобиля потребитель, как правило, представляет, что хочет получить: большой дорожный просвет или хорошую управляемость, практичный универсал или стильный экономичный городской автомобиль, красный или черный. В свою очередь, автопроизводитель ориентируется не только на автомобильную моду, но и на свои компетенции, наработки, производственную базу и возможность потребителей купить автомобиль и обслуживать его в период эксплуатации. Чтобы не запутаться во множестве вариаций, и автолюбители, и производители машин ориентируются на принятые классификации автомобилей (например, по размеру: А, B, С...). Потребители «консолидируют» средства на выбранный класс и присматривают модель, а результат работы производителей наглядно представляют машины разных классов, сверкающие в автосалонах. Нечто подобное можно наблюдать и на рынке систем автоматизации управления производством. Только в качестве обозначения классов используются иностранные аббревиатуры: ERP, MRP, APS, MES… За каждой аббревиатурой скрывается не только ее расшифровка, но и определенный набор функциональных возможностей системы, ее сильные и слабые стороны.

Опыт работы АСКОН с отечественными машиностроительными и приборостроительными предприятиями позволяет выделить следующие первоочередные потребности в области управления производством:

- повышение прозрачности производственных процессов;

- снижение издержек производства;

- повышение производительности труда;

- соблюдение сроков выполнения заказов;

- обеспечение заданного уровня качества продукции.

Что касается задач, которые ставят предприятия в области повышения эффективности производства, то спектр их широк: от контроллинга до составления суточного расписания выполнения операций для рабочих центров.

Оптимальное решение

Решение о пополнении продуктовой линейки АСКОН системой управления производством ГОЛЬФСТРИМ было обусловлено многочисленными производственными задачами и потребностями, существующими на российских машиностроительных предприятиях и не решаемыми большинством ERPсистем, ориентированных в основном на финансовологистический блок. Фокусировка ГОЛЬФСТРИМ в первую очередь на производственных задачах определила выбор методологической платформы.

При формировании требований к будущей системе управления производством наиболее сбалансированным по функционалу решением оказалась система класса MRP II (Manufacturing Resource Planning — планирование производственных ресурсов) с элементами APS (Advanced Planning & Scheduling — усовершенствованное планирование) систем. Кроме того, было принято решение реализовать ГОЛЬФСТРИМ на полностью открытой архитектуре со встроенными средствами развития функционала. Подобная реализация обеспечивает не только адаптацию на предприятии под индивидуальные особенности процессов заказчика и интеграцию в единое информационное пространство, но и перспективное развитие, например дополнение модулем MES (Manufacturing Execution System — производственная исполнительная система).

Концепция системы

От MRP II ГОЛЬФСТРИМ позаимствовал в первую очередь методологию: уровни управления, итерационность принятия решений, стройную систему планов (рис. 1). От APS — способность планировать, диспетчировать и учитывать производство в разрезе заказов и партий заказов. Благодаря этому на любом этапе изготовления партии ДСЕ (деталей и сборочных единиц) точно известно, в рамках какого заказа (партии заказа) она производится, кто ее делал и когда.

Рис. 1. Уровни управления предприятием

MRP II как методология управления производством подразумевает последовательное (на каждом из уровней управления) решение следующих вопросов: что и когда нужно делать (производить, закупать, продавать), какие ресурсы требуются, какие ресурсы имеются? На каждом уровне управления должны быть приняты определенные решения, отраженные в планах. Процесс работы над планами подразумевает их составление, оценку и согласование и может происходить в несколько итераций. При этом каждый уровень управления характеризуется собственной детализацией планов (продуктовые группы, семейства изделий, номенклатура), горизонтом планирования (35 лет, 624 месяца, 18 недель, смена), уровнем вовлеченного в работу руководства (собственники бизнеса, директора направлений, руководители департаментов и подразделений, мастера производственных участков). Сформированные планы верхнего уровня определяют цели для решения задач планирования уровня, расположенного ниже.

Иерархия планов и решаемых задач, предлагаемых MRP II, очень хорошо ложится на организационную и функциональную структуру машиностроительных и приборостроительных предприятий, а также на традиционную схему принятия решений «сверху вниз».

Основные функции и решаемые задачи

Система ГОЛЬФСТРИМ способна решать практически все задачи, которые традиционно относят к системам класса MRP II. Задачи, выполняемые на стратегическом уровне, являются частью методологии MRP II, но чаще всего связаны с задачами подчиненных уровней управления только организационно и не поддерживаются системами подобного класса. ГОЛЬФСТРИМ обеспечивает управление производством в разрезе заказов и партий заказов на любом уровне детализации планирования и учета — вплоть до технологической операции (признак системы класса APS), что дает ряд преимуществ перед традиционными «котловыми» подходами, насыщая производственную картину сквозным позаказным контекстом.

В дополнение к реализованному функционалу базовой поставки ГОЛЬФСТРИМ ИТслужба предприятия и специалисты компанииинтегратора получают пакет важных опций: собственные средства адаптации и развития (APIфункции, конфигуратор, дизайнер форм и скриптов), возможность самостоятельно дополнить функции и алгоритмы работы системы (открытые коды программных модулей).

Таким образом, если нужно сохранить уникальные и эффективные для предприятия процессы и поддержать их средствами автоматизации, то инструменты адаптации и развития системы будут как раз кстати. При этом не следует забывать, что глубокая адаптация или «натягивание» любой серийной автоматизированной системы под специфику предприятия усложняет проект внедрения, а зачастую и снижает эффективность использования системы и что «родные» процессы, в свою очередь, могут быть более эффективными. Базовая функциональность ГОЛЬФСТРИМ в сочетании с развитыми средствами конфигурирования системы и возможностью поконтурного внедрения позволяет выбрать, опираясь на особенности предприятия, золотую середину для каждой производственной подсистемы.

В рамках ГОЛЬФСТРИМ можно выделить ряд функциональных модулей или подсистем. Модульный принцип построения системы позволяет гибко подходить к процессу ее внедрения и адаптации на предприятии. Ресурсы, задействованные в проектах внедрения автоматизированных систем масштаба предприятия, всегда ограниченны, и невозможно внедрять всё сразу: и планирование производства, и закупки, и учет затрат. Разумное деление проекта на этапы со своими целями, задачами, результатами и эффектом от их выполнения является обязательным условием успешного внедрения. Далее представлено краткое описание условно выделенных функциональных модулей ГОЛЬФСТРИМ. Условные функциональные модули обеспечивают поэтапное внедрение системы и позволяют определить рамки проекта, экономить средства на второстепенных задачах, отложив их реализацию или отказавшись от использования части функционала. Конечно, при внедрении необходимо учитывать информационную взаимозависимость функциональных модулей системы. Например, модуль управления заказами и модуль управления производственной спецификацией являются источниками данных для модуля номенклатурнокалендарного планирования.

Управление заказами

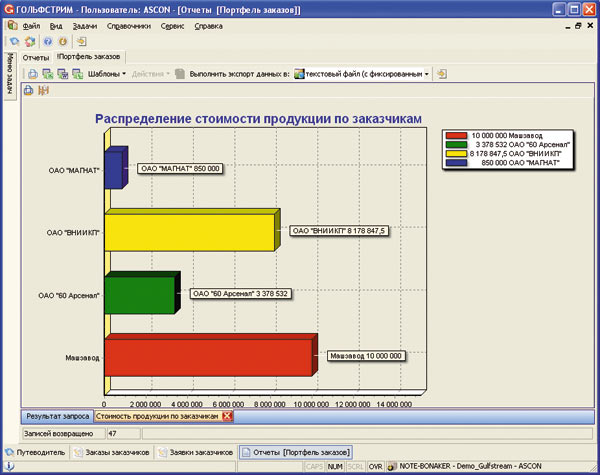

Система позволяет регистрировать заявки на изготовление продукции или услуги, договора, отслеживать ход работ по открытым производственным заказам, получать необходимые аналитические отчеты, диаграммы (рис. 2), формировать планы продаж.

Рис. 2. Анализ портфеля заказов по заказчикам

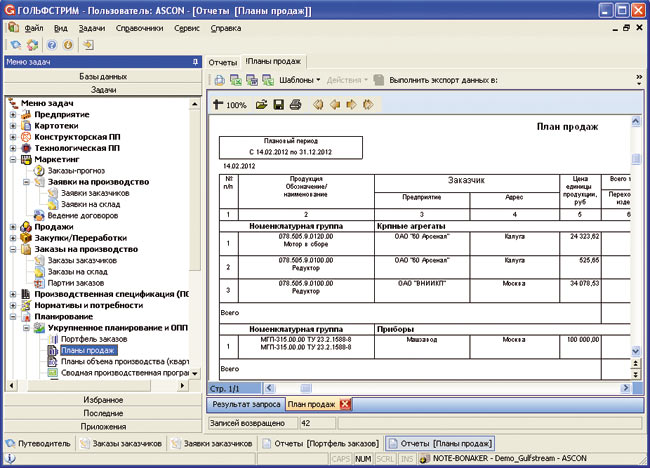

Заявки на изготовление и производственные заказы могут быть как внутренними, обслуживающими собственное потребление и изготовление продукции под прогнозы спроса (например, пополнение складских запасов, изготовление оснастки), так и внешними — поступившими от заказчика. Зарегистрированные в системе заявки могут быть запущены в производство (и стать производственными заказами), аннулированы, переведены в другое возможное состояние (например, «на согласовании»). К обоим видам заявок и заказов применимы общие принципы обработки и выполнения. На основании зарегистрированных заявок и заказов могут быть сформированы план продаж (рис. 3) и план производства.

Рис. 3. План продаж

Управление производственными спецификациями

Модуль управления производственной спецификацией — это своего рода двигатель для системы управления производством, обязательный модуль, поставляющий данные для всех других функциональных модулей системы. Он позволяет управлять (создавать, изменять, дополнять) производственными спецификациями изделий в разрезе заказов (партий заказов). Важно заметить, что производственная спецификация в ГОЛЬФСТРИМ не просто является статичным описанием состава изделия (bill of materials, BOM), а формируется для каждой партии производственного заказа при его запуске в производство и хранит всю историю изготовления партии заказа. Производственная спецификация (ПСп) — точный список производственного состава партии изделий с однозначным набором требований к процессам изготовления каждого элемента состава (требования по материалам, маршрутам, нормам, технологическим процессам, заготовкам и др.).

Различия между конструкторскотехнологическим составом изделия (КТС) и формируемой производственной спецификацией партии заказа представлены в табл. 1.

Таблица 1. Различия КТС и ПСп

В качестве поставщика данных для формирования производственных спецификаций выступает непосредственно PDMсистема (Product Data Management — система управления данными об изделии). На основе данных из PDM в системе управления производством создается уникальная производственная спецификация для каждой партии изготавливаемых изделий или для каждого «номерного» изделия, если оно в партии заказа одно. Такое решение дает ряд значительных преимуществ:

- в систему поступают всегда актуальные на момент запуска заказа в производство данные об изделии;

- каждое из одинаковых изделий в заказе может иметь собственную производственную спецификацию, учитывающую распространяемые на него изменения и влияние производственной среды (замена материалов, маршрутов изготовления, технологических процессов, учет исполнителей работ);

- обеспечивается идентификация партий ДСЕ как частей заказа или изделия на протяжении всего цикла изготовления.

Планирование подготовки производства

Возможность планировать подготовку производства может дать ощутимую пользу предприятиям, использующим стратегию разработки и производства сложных изделий на заказ и стремящимся сократить время поставки продукции заказчикам. Если изделия заказа имеют в своем жизненном цикле этапы конструкторской и технологической подготовки производства, то модуль позволит запланировать выполнение этих этапов. Он решает следующие основные задачи:

- планирование начала и завершения этапов выполнения работ над составом изделия, расцеховочными маршрутами, технологическими процессами, нормированием и другими этапами подготовки производства (перечень этапов может быть дополнен или уменьшен);

- формирование планов (как документов) для инженерных служб по выполнению работ над заказом;

- контроль выполнения этапов подготовки производства по партиям ДСЕ заказа и их автоматизированный запуск в производство.

Способность системы контролировать готовность ДСЕ к запуску в производство является основным преимуществом использования модуля управления подготовкой производства. Он дает возможность спланировать работу таким образом, чтобы конструкторская и технологическая подготовка производства на наиболее трудоемкие и ответственные (критические) детали и узлы изделия была выполнена в первую очередь, и без участия диспетчера выдать модулю планирования данные по партиям ДСЕ, которые можно запускать в производство. С помощью ГОЛЬФСТРИМ возможно запускать заказ в производство частями, по мере готовности документации (специализированной оснастки, инструмента), тем самым сокращая цикл выполнения работ по заказу.

Анализ потребностей производства

Подсистема анализа потребностей производства ГОЛЬФСТРИМ позволяет оценить потребность в ресурсах, опираясь на производственную программу предприятия. В рамках подсистемы анализу подвергается потребность в таких ресурсах, как:

- основные и вспомогательные материалы;

- покупные комплектующие изделия;

- оборудование;

- персонал (рабочие специальности);

- технологическое оснащение и инструмент (без учета норм расхода).

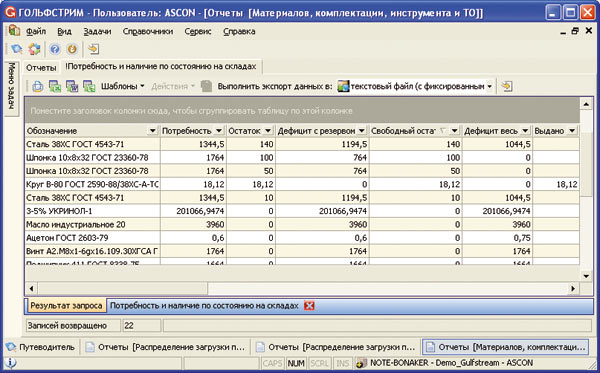

Анализ потребности в материальных и трудовых ресурсах, загрузки оборудования производится на основе трудовых и материальных нормативов с учетом плановых сроков выполнения работ и фактического наличия ресурсов. Анализ потребностей выполняется с помощью настроенных отчетов, которые могут применяться как для оценки ключевых ресурсов, так и для получения сводной информации (рис. 4).

Рис. 4. Отчет о потребности и наличии номенклатуры

Здесь уместно упомянуть о том, что эффект от автоматизации анализа потребностей производства напрямую зависит от полноты и достоверности конструкторскотехнологических данных. Если на вход системы планирования подать трудовые нормы, не соответствующие действительности, то и анализ плановой загрузки мощностей не отобразит достоверной картины. Если в составе изделия материалы описаны неполно (например, без сортамента) или в действительности в производстве каждый раз используются различные материалы (например, по оформленным разрешениям), то автоматизированное планирование закупок будет весьма затруднено. Даже пресловутая «красная кнопка», в самых смелых мечтах способная «из ничего» сделать планы и выдать нужные советы, не устранит проблемы предприятий, если на них не решены чисто организационные вопросы обеспечения актуальными данными собственного производства. В цехах, на складах, в службах снабжения, подразделениях планирования и учета будут возникать те же организационные проблемы, и даже «правильные» обоснованные планы и решения, выдаваемые чудокнопкой, выполняться не будут.

Номенклатурнокалендарное планирование производства

Основы управленческой науки определяют простую формулу, давно подтвержденную практикой: «Задача, для которой не запланирован срок исполнения, — невыполненная задача».

Подсистема номенклатурнокалендарного планирования производства — важнейший модуль системы, обеспечивающий синхронизацию работы подразделений предприятия по выполнению заказов. Если модуль управления производственной спецификацией наполняет систему содержанием задач, отвечая на вопросы, что, как и кому делать, то модуль номенклатурнокалендарного планирования определяет сроки выполнения работ для каждого исполнителя. Он позволяет рассчитать длительность производственных циклов, плановые даты запуска и изготовления ДСЕ в цехах и участках, сформировать номенклатурные планы работы.

Система планов ГОЛЬФСТРИМ соответствует MRP II (табл. 2).

Таблица 2. Система планов MRP II и ГОЛЬФСТРИМ

Особенностью номенклатурнокалендарного планирования системы ГОЛЬФСТРИМ является постулат: заказ должен быть выполнен в срок. Расчеты для планирования ведутся от согласованной с заказчиком даты исполнения заказа.

Автоматизированная система не выполняет всю работу по планированию производства сама. Функции анализа сформированных планов, аналитических отчетов и принятие решений по оптимизации загрузки подразделений и предприятия в целом остаются за специалистом планового отдела (бюро). ГОЛЬФСТРИМ делает работу планировщика более быстрой, удобной и качественной, осуществляя рутинные операции и обеспечивая синхронность работы подразделений по выполнению заказов.

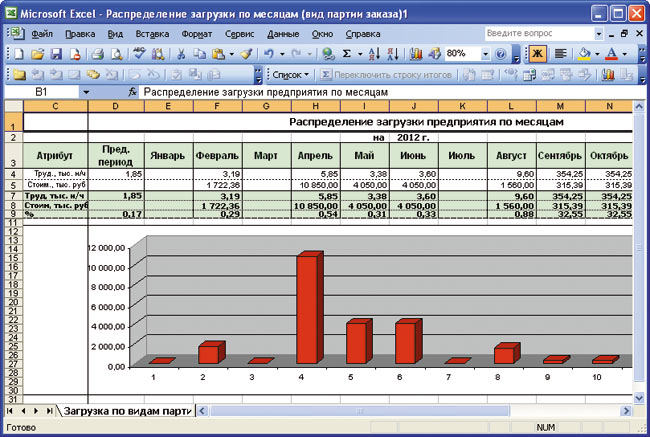

Еще раз отметим, что планирование производства с использованием ГОЛЬФСТРИМ согласно выбранной методологии MRP II подразумевает итерационность процесса планирования. Например, неравномерность загрузки предприятия, представленная соответствующим отчетом (рис. 5), может потребовать действий по корректировке основного производственного плана и плана продаж.

Рис. 5. Отчет по загрузке, выгруженный из ГОЛЬФСТРИМ в подготовленный шаблон MS Excel

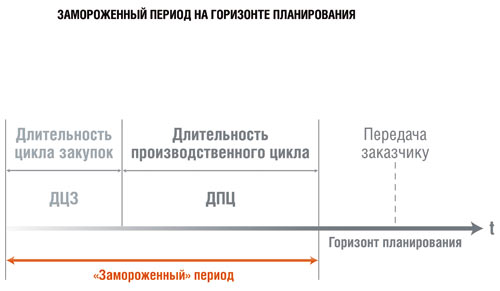

Поступление новых заказов изменяет картину загрузки предприятия и приводит к очередной итерации изменений плановых документов. Так, последовательно формируется и поддерживается актуальная и сбалансированная система планов. При этом дееспособная организация планирования на предприятии должна обеспечивать итерационную работу планировщика с учетом «замороженных» периодов (рис. 6). Внесение изменений в план на горизонте планирования, равном «замороженному» периоду, крайне негативно сказывается на производстве и должно производиться с участием топменеджмента предприятия.

Рис. 6. Замороженный период на горизонте планирования

Учет движения ДСЕ в производстве

Модуль относится к уровню управления действиями и обеспечивает диспетчирование изготовления ДСЕ и производственных операций, контроль выполнения планов, визуализацию производственной картины.

Контроль хода производства в ГОЛЬФСТРИМ основан на выполнении пользователями своих прямых обязанностей: формировании нарядзаказов, накладных на перемещение партий ДСЕ, выписке и закрытии рабочих нарядов. Все документы формируются автоматизированно в системе ГОЛЬФСТРИМ и обеспечивают учет движения партий ДСЕ в производстве, контроль выполнения планов. Какихлибо дополнительных действий, отметок и отчетов в системе для получения обратной связи не требуется.

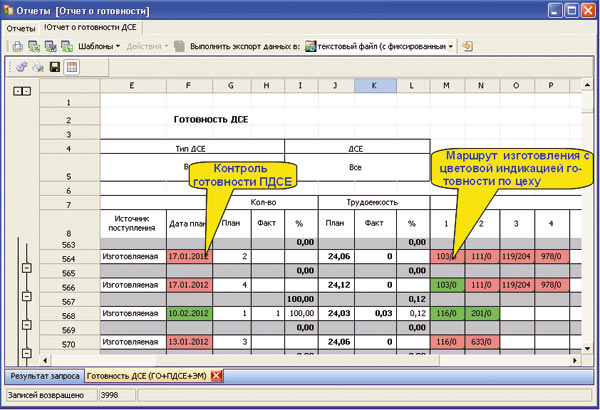

Визуализация хода работ реализована с учетом пожеланий руководителей производственнодиспетчерских служб и включает возможность использования специализированных отчетов со сжатой информацией и цветовыми маркерами событий (рис. 7).

Рис. 7. Отчет о готовности

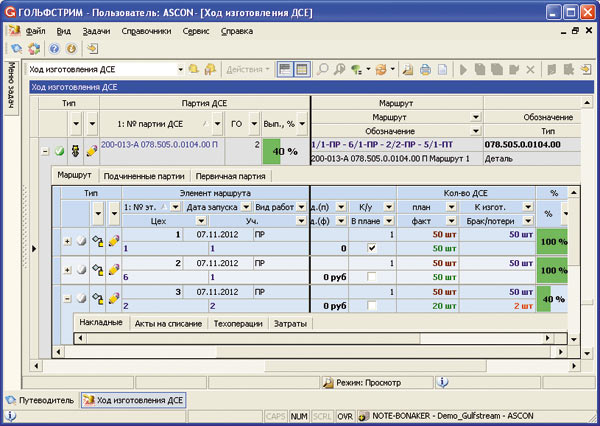

Для глубокого анализа производственной ситуации реализован специализированный интерфейс диспетчера с возможностью детализации производственной информации от партии ДСЕ до технологической операции на участке цеха (рис. 8).

Рис. 8. Диспетчирование в ГОЛЬФСТРИМ

Внутрицеховое управление

Модуль предназначен для управления работами в цехе на основании плана цеха, сформированного в модуле номенклатурнокалендарного планирования. Он позволяет получить отчеты по загрузке оборудования цеха (участка), формировать наряды на выполнение работ и сменносуточные задания, необходимые отчеты по нарядам.

Объектом планирования на уровне внутрицехового управления является технологическая операция над партией ДСЕ. Основной документ — рабочий наряд. Результаты учета могут применяться для расчета сдельной части заработной платы.

Совместно с модулем внутрицехового управления или вместо него может быть использован MESмодуль.

На основе имеющейся производственнотехнологической информации формируются документы системы качества — например технологический паспорт, сопроводительные листы (настроены в базовой поставке ГОЛЬФСТРИМ) и др.

Анализ затрат

Модуль является своего рода бортовым компьютером системы. Его основная задача — переводить в универсальную денежную единицу измерения результаты производственных процессов, отраженных в автоматизированной системе. Базовые практические результаты работы модуля учета затрат ГОЛЬФСТРИМ — это оценка незавершенного производства, отчеты по прямым затратам (трудовым и материальным) в разрезе заказов и составление калькуляций.

Калькуляции в ГОЛЬФСТРИМ подразделяются на:

- плановые (рассчитанные на основании нормативов до начала работ);

- фактические (рассчитанные на основании понесенных прямых затрат);

- эталонные (шаблоны калькуляций, содержащие базовые методики расчета внутренних и заводских цен с учетом специфики предприятия).

Эталонные калькуляции и легкость работы с ними (создание, корректировка) позволяют использовать несколько вариантов методик расчета калькуляций для каждого вида продукции. Здесь же реализован механизм расчета целевых значений (бюджетов) по статьям затрат калькуляции на основании предполагаемой цены заказа (партии заказа). Для учета незавершенного производства модуль требует настройки в соответствии с методиками предприятия.

Складской учет (учет материальнопроизводственных запасов)

Модуль нужен для обеспечения доступа производственных служб к информации о материальнопроизводственных запасах (МПЗ) на складах. При этом производственная система предъявляет важное требование, обычно не учитываемое при решении складских задач в целях только бухгалтерского (регламентированного) учета, — нужно поддерживать актуальность остатков МПЗ для каждого подразделения в режиме реального времени (по номенклатуре и количеству). Требование актуальности сведений о складских запасах в любой момент обусловлено необходимостью сравнивать при планировании текущие потребности в номенклатуре со свободными остатками на складе.

И конечно, стандартной задачей модуля является выполнение требований регламентированного учета (формирование оборотных ведомостей, учет оборота драгоценных металлов и т.п.) и передача сводных данных (за отчетный период) в финансовоучетные системы.

Сухой остаток

На улицах мы видим множество красивых автомобилей различного уровня комфорта, надежности и функциональности. Автоматизация производства в чемто схожа с процессом автомобилизации населения. Автоматизация позволяет интенсифицировать процесс управления производством, сделать его более качественным. В этом контексте система автоматизации сходна с автомобилем или даже с трактором — может выступать в качестве средства производства и приносить прибыль.

ГОЛЬФСТРИМ позволяет успешно решать самые насущные практические потребности машиностроительных и приборостроительных предприятий:

- оценивать перспективы производства от текущего момента до срока выполнения самого позднего заказа;

- планировать и анализировать работу предприятия в целом;

- управлять работой цехов и участков;

- планировать и учитывать работу персонала и оборудования;

- вести учет МПЗ.

Именно в решении перечисленных задач кроется ключ к основным эффектам и выгодам, которые традиционно обещает автоматизация производства: снижение издержек, повышение производительности труда, высвобождение оборотных средств, повышение качества продукции, своевременное выполнение заказов и др. Всё больше предприятий принимают решение об изменениях, понимая, что это своевременный, необходимый шаг для поддержания конкурентоспособности.