Применение T-FLEX CAD для расчета и проектирования металлообрабатывающего инструмента

В настоящее время CAD-системы нашли широкое применение в инструментальном производстве машиностроительных предприятий. Однако эффективность их использования пока еще не достаточна. Как правило, они играют роль электронного аналога кульмана. Весь значительный объем расчетов, необходимых для проектирования металлообрабатывающего инструмента, выполняется в основном либо на калькуляторах, либо с использованием других компьютерных программ, например электронных таблиц.

Попытки совместить проектные расчеты металлообрабатывающих инструментов с их компьютерным черчением предпринимались давно. Как правило, эта интеграция достигалась путем создания программных модулей, написанных на специализированных (например, Autolisp) или универсальных (например, С++) языках программирования. Однако разработка и модернизация данных модулей весьма трудоемка и требует от разработчиков глубоких познаний не только в предметной области, но и в программировании. В связи с этим подобные программы до сих пор не нашли широкого применения на производстве.

В то же время многие современные CAD-системы позволяют в значительной мере автоматизировать процесс проектирования и черчения металлообрабатывающих инструментов без разработки сложных программ — используя только встроенные функции. К числу подобных систем в первую очередь можно отнести отечественный программный продукт T-FLEX CAD, разработанный компанией «Топ Системы». Основной особенностью T-FLEX CAD является визуальная параметризация, существенно упрощающая наложение различных геометрических ограничений и создание взаимосвязей между разными элементами чертежа. Наличие визуальной параметризации во многих случаях позволяет отказаться от аналитических расчетов и определять размеры деталей и инструмента с помощью сравнительно несложных геометрических построений.

В качестве простейшего примера применения визуальной параметризации в T-FLEX CAD для проектирования металлорежущего инструмента можно привести проектирование круглых фасонных резцов. Важной задачей в данном случае является коррекционный расчет, позволяющий избежать искажения профиля детали при резании. Для круглых фасонных резцов с параллельным расположением оси относительно оси детали целью коррекционного расчета является определение радиусов узловых точек фасонного профиля. Проведение данного расчета с помощью методов аналитической геометрии в производственных условиях часто вызывает затруднения у конструкторов и технологов. Значительно более простым и наглядным является графический способ профилирования фасонных резцов, основанный на геометрических построениях. Однако при выполнении графических построений на бумаге точность данного метода невысока, что существенно ограничивает область его применения в настоящее время. При использовании T-FLEX CAD графический метод не уступает по точности аналитическому.

Спроектируем в T-FLEX CAD круглый фасонный резец с точкой по центру, имеющий две ступени, с максимальным радиусом R1 = 40 мм, задним углом для базовой точки ![]() = 10°; передним углом для базовой точки Г1 = 20°, предназначенный для обработки детали с радиусами первой и второй ступеней r1 = 15 мм и r2 = 20 мм соответственно (рис. 1).

= 10°; передним углом для базовой точки Г1 = 20°, предназначенный для обработки детали с радиусами первой и второй ступеней r1 = 15 мм и r2 = 20 мм соответственно (рис. 1).

Рис. 1. Построение в T-FLEX CAD профиля круглого фасонного резца с точкой по центру

Для коррекционного расчета профиля круглого фасонного резца с точкой по центру графическим методом в T-FLEX CAD необходимо выполнить следующие построения:

1. С помощью команды «Построить прямую» построить горизонтальную и вертикальную прямые (линии построения), пересекающиеся в некоторой точке О1 (оси симметрии детали).

2. Из точки О1, представляющей на схеме ось вращения детали, с помощью команды «Построить окружность» провести ряд концентрических окружностей с радиусами, равными радиусам узловых точек профиля детали (r1, r2). Пересечение окружности минимального радиуса (r1) с горизонтальной осью симметрии детали определяет базовую точку T1 профиля детали.

3. На расстоянии h0 = r1sin![]() от горизонтальной прямой, проходящей через центр детали О1, провести прямую, параллельную горизонтальной оси симметрии детали, и из точки T1 сделать засечку на этой прямой окружностью радиусом r1. Таким образом определяется положение центра круглого фасонного резца (точки О0 расчетной схемы).

от горизонтальной прямой, проходящей через центр детали О1, провести прямую, параллельную горизонтальной оси симметрии детали, и из точки T1 сделать засечку на этой прямой окружностью радиусом r1. Таким образом определяется положение центра круглого фасонного резца (точки О0 расчетной схемы).

4. Из точки T1 под углом ![]() к горизонтальной прямой проводим прямую, представляющую на схеме переднюю поверхность резца, которая для фасонного резца с базовой точкой по центру является плоскостью. Все остальные узловые точки режущей кромки резца определяются как результат пересечения следа плоскости передней поверхности резца с окружностями соответствующих радиусов детали (точка T2).

к горизонтальной прямой проводим прямую, представляющую на схеме переднюю поверхность резца, которая для фасонного резца с базовой точкой по центру является плоскостью. Все остальные узловые точки режущей кромки резца определяются как результат пересечения следа плоскости передней поверхности резца с окружностями соответствующих радиусов детали (точка T2).

5. Построить окружность с центром в точке О0, проходящую через точку T2.

6. Измерив радиус построенной окружности с помощью команды «Создать размер», определить радиус второй узловой точки резца T2 R2 = 35,562471 мм.

Результаты, полученные графическим методом, полностью совпадают с результатами аналитического расчета. Количество узловых точек, для которых могут быть выполнены подобные построения, не ограничено. Обведя необходимые линии построения на схеме линиями изображения, добавив недостающие виды и оформив чертеж в соответствии с требованиями ЕСКД, мы создадим параметрический чертеж круглого фасонного резца, позволяющий автоматически получать его размеры при изменении размеров обрабатываемой детали.

Поскольку графические методы построения профиля разработаны не только для фасонных резцов, но и для многих других видов режущего инструмента, T-FLEX CAD имеет широкие перспективы для применения в инструментальном производстве. Эффективное использование возможностей T-FLEX CAD даст вторую жизнь незаслуженно забытым графическим методам профилирования металлообрабатывающего инструмента, широко применявшимся до 70-х годов XX века.

Другим важным достоинством системы T-FLEX CAD является то, что она базируется на геометрическом ядре Parasolid, созданном одним из мировых лидеров в области трехмерного моделирования — фирмой UGS. Наличие мощного геометрического ядра позволяет системе T-FLEX CAD не только строить 3D-модели сложных по форме пространственных тел, но и с высокой точностью рассчитывать площади их поверхности, объемы и т.д., что в сочетании с визуальной параметризацией и встроенными функциями оптимизации может быть использовано при проектировании металлообрабатывающего инструмента.

В качестве примера можно привести проектирование инструмента для накатывания резьб с осевой подачей. В этом случае важной задачей является профилирование заборной части. В производстве в основном нашли применение резьбонакатные инструменты для формирования как наружных, так и внутренних резьб с расположением вершин витков заборной части на прямой, что обусловливает одинаковую величину внедрения (текущее радиальное обжатие) каждого витка. Поскольку каждому последующему витку приходится внедряться в канавку, образованную предыдущими витками, подобная схема приводит к значительной неравномерности нагружения витков и к преждевременному разрушению последнего витка заборной части или первого витка калибрующей.

Поскольку величина сил, действующих на виток резьбонакатного инструмента, пропорциональна мгновенной площади пятна контакта данного витка с заготовкой (МПК), обеспечить равнонагруженность всех витков заборной части можно, достигнув равенства их МПК. Аналитический расчет МПК при резьбонакатывании требует решения задачи пересечения в пространстве тел сложной криволинейной формы и возможен в настоящее время только для некоторых простых случаев, не представляющих практической ценности. Приближенные методики определения МПК не всегда обеспечивают приемлемую точность расчетов. Вычислить МПК при накатывании резьб и разработать резьбонакатный инструмент повышенной стойкости, обеспечивающий ее стабилизацию, можно путем геометрического 3D-моделирования процесса в T-FLEX CAD 3D. Для сравнения результатов расчета в T-FLEX CAD с известными методиками спроектируем комплект роликов для накатывания резьбы М20x2 трехроликовой аксиальной (осевой) резьбонакатной головкой.

Для упрощения модели и сокращения машинного времени на ее пересчет при оптимизации при геометрическом моделировании три ролика можно представить как один ролик с заборной частью, длина которой в три раза больше длины заборной части каждого ролика комплекта. Таким образом, для проектирования профиля заборной части резьбонакатных роликов необходимо создать параметрическую 3D-модель, состоящую из двух пространственных тел — заготовки с накатываемой резьбой и резьбонакатного ролика, имеющего, например, три кольцевых витка заборной части и один виток калибрующей.

Для построения 3D-модели заготовки необходимо определить ее исходный диаметр под накатывание резьбы. В настоящее время точные аналитические формулы разработаны только для расчета диаметра заготовок под накатывание резьб сравнительно простой формы, например треугольных или трапецеидальных. В большинстве случаев диаметр заготовки подбирается экспериментальным путем. Поскольку задача определения диаметра заготовки под накатывание резьбы сводится к определению объема металла, выдавливаемого из впадин резьбы заготовки в выступы, для ее решения можно использовать T-FLEX CAD.

Для расчета диаметра заготовки создадим в T-FLEX CAD новую 3D-модель и откроем в ней 2D-окно. Начертим в нем параметрические профили впадин и выступов накатываемой на заготовке резьбы (рис. 2) в осевом сечении, горизонтальной границей между которыми служит диаметр заготовки dzag , задаваемый в первом приближении произвольно.

Рис. 2. Профили впадины и выступа накатываемой метрической резьбы

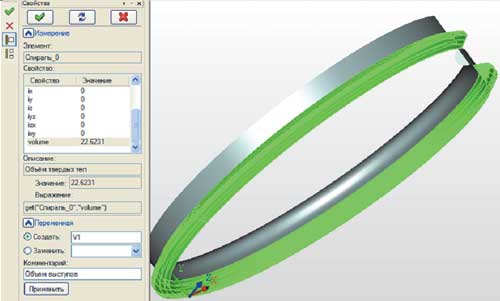

Используя данные 2D-профили, создадим 3D-профили и построим для каждого из них с помощью команды «Создать спираль» отдельное твердое тело — спирали, имеющие один виток с шагом, равным шагу накатываемой резьбы (рис. 3), которые соответствуют объемам металла, выдавливаемого инструментом из впадин и вытесняемого в выступ. В соответствии с принципом равенства объемов металла до и после пластической деформации объемы данных спиралей должны быть равны.

С помощью команды «Провести измерения» создаем переменные V1 и V2 , равные соответственно объему металла, вытесняемого в выступ резьбы, и объему, выдавливаемому из впадины (см. рис. 3). Затем создаем вспомогательную переменную ![]() = |V1 – V2|. Для подбора диаметра заготовки, обеспечивающего равенство объемов V1 и V2 , воспользуемся командой «Оптимизировать модель». Для этого в диалоговом окне «Задания на оптимизацию» определяем способ подбора диаметра заготовки, обеспечивающего выполнение условия

= |V1 – V2|. Для подбора диаметра заготовки, обеспечивающего равенство объемов V1 и V2 , воспользуемся командой «Оптимизировать модель». Для этого в диалоговом окне «Задания на оптимизацию» определяем способ подбора диаметра заготовки, обеспечивающего выполнение условия ![]() = 0. Диапазон изменения диаметра заготовки составляет d1 < dzag < d, где d1 — средний диаметр резьбы; d — наружный диаметр резьбы. В качестве алгоритма оптимизации можно выбрать быстрый поиск или метод дихотомии.

= 0. Диапазон изменения диаметра заготовки составляет d1 < dzag < d, где d1 — средний диаметр резьбы; d — наружный диаметр резьбы. В качестве алгоритма оптимизации можно выбрать быстрый поиск или метод дихотомии.

Рис. 3. Измерение объема выдавленного в выступ металла на 3D-модели

В результате выполнения оптимизации получим значение dzag = 18,812 мм, обеспечивающее ![]() = 0,69 мм3. При расчете диаметра заготовки под накатывание резьбы по аналитически полученной точной формуле для рассматриваемого примера получим dzag = 18,807 мм. Расхождение между диаметрами заготовки, подсчитанными по формуле и путем геометрического моделирования в T-FLEX CAD 3D, составляет не более 0,02%, что вполне допустимо и свидетельствует о высокой точности предлагаемой методики расчета диаметра заготовок.

= 0,69 мм3. При расчете диаметра заготовки под накатывание резьбы по аналитически полученной точной формуле для рассматриваемого примера получим dzag = 18,807 мм. Расхождение между диаметрами заготовки, подсчитанными по формуле и путем геометрического моделирования в T-FLEX CAD 3D, составляет не более 0,02%, что вполне допустимо и свидетельствует о высокой точности предлагаемой методики расчета диаметра заготовок.

После того как диаметр заготовки под накатывание резьбы определен, можно приступать к построению 3D-моделей заготовки и инструмента для профилирования заборной части. 3D-модели заготовки и инструмента строятся в том же 3D-окне, что и созданные ранее спирали выступов и впадин резьбы. При накатывании однозаходных метрических резьб, имеющих сравнительно небольшой угол подъема, резьбу можно представить в виде ряда кольцевых канавок. 3D-модель заготовки должна иметь кольцевые канавки, последовательно формируемые каждым витком заборной части резьбонакатных роликов с учетом перераспределения (выдавливания) металла при внедрении витков инструмента в заготовку (рис. 4). Величина выдавливания рассчитывается с помощью коэффициента высоты выдавленного профиля K h , равного отношению полной высоты сформированного профиля к текущему радиальному обжатию (глубине внедрения текущего витка заборной части в заготовку). Величину текущих радиальных обжатий (радиальных подъемов витков заборных частей роликов)  1,

1,  2,

2,  3 и

3 и  4 вначале задаем произвольно.

4 вначале задаем произвольно.

Рис. 4. 2D-профиль заготовки с витками накатываемой метрической резьбы

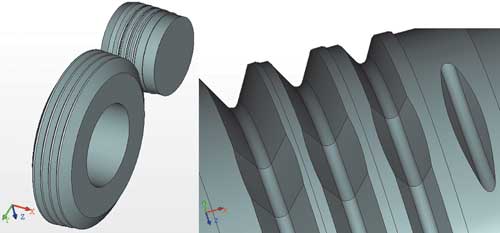

После того как 3D-модели заготовки и ролика с помощью команды «Создать вращение» построены, с помощью булевой операции вычтем из 3D-модели заготовки 3D-модель инструмента (рис. 5). В результате на 3D-модели заготовки останутся отпечатки, площади которых равны МПК витков инструмента и заготовки при накатывании резьбы.

Рис. 5. 3D-модель накатывания наружной метрической резьбы роликом с осевой подачей

В системе T-FLEX CAD измерение площади поверхности трехмерного тела производится с помощью команды «Провести измерения». Для выполнения дальнейших вычислений в диалоговом окне данной команды создаются переменные Sk1, Sk2, Sk3 и Sk4, равные МПК первого, второго, третьего и четвертого витков инструмента и заготовки. Затем создаем вспомогательные переменные ![]() Sk2 = |Sk1 — Sk2|,

Sk2 = |Sk1 — Sk2|, ![]() Sk3 = |Sk1 — Sk3 | и

Sk3 = |Sk1 — Sk3 | и ![]() Sk4 = |Sk1 — Sk4 |.

Sk4 = |Sk1 — Sk4 |.

Рассчитать рациональный профиль заборной части резьбонакатных роликов, обеспечивающий равнонагруженность их витков, в системе T-FLEX CAD можно с помощью команды «Оптимизировать модель». Для этого в диалоговом окне «Задания на оптимизацию» определяются способы расчета текущих радиальных обжатий для второго и третьего витков заборной части и первого витка калибрующей  2,

2,  3 и

3 и  4, обеспечивающих равенство МПК второго, третьего и четвертого витков и МПК первого витка заборной части.

4, обеспечивающих равенство МПК второго, третьего и четвертого витков и МПК первого витка заборной части.

Расчет рационального профиля заборной части по 3D-модели производится следующим образом. Вначале задается некоторое значение начального радиального обжатия  1 (глубины внедрения первого витка инструмента в заготовку). Затем с помощью команды «Оптимизировать модель» производится расчет текущих радиальных обжатий, обеспечивающих равенство МПК, для второго, третьего и четвертого витков (выполнение условий

1 (глубины внедрения первого витка инструмента в заготовку). Затем с помощью команды «Оптимизировать модель» производится расчет текущих радиальных обжатий, обеспечивающих равенство МПК, для второго, третьего и четвертого витков (выполнение условий ![]() Sk2 = 0,

Sk2 = 0, ![]() Sk3 = 0 и

Sk3 = 0 и ![]() Sk4 = 0). Если суммарное радиальное обжатие всех трех витков заборной части и первого витка калибрующей не совпадает с глубиной внедрения, необходимой для формирования полного профиля резьбы, начальное радиальное обжатие корректируется в большую или меньшую сторону в зависимости от того, меньше или больше суммарное радиальное обжатие требуемой глубины внедрения, и расчет повторяется. Результаты расчета профиля заборной части комплекта роликов для накатывания резьбы М20х2 трехроликовой аксиальной резьбонакатной головкой, обеспечивающего стабилизацию МПК, приведены на рис. 6. Распределение рассчитанных радиальных обжатий по роликам комплекта производится следующим образом: текущее радиальное обжатие первого витка ролика 3D-модели будет являться текущим радиальным обжатием 1-го витка 1-го ролика комплекта, второго витка — 1-го витка 2-го ролика комплекта, третьего витка — 1-го витка 3-го ролика комплекта, четвертого витка — 2-го витка 1-го ролика комплекта.

Sk4 = 0). Если суммарное радиальное обжатие всех трех витков заборной части и первого витка калибрующей не совпадает с глубиной внедрения, необходимой для формирования полного профиля резьбы, начальное радиальное обжатие корректируется в большую или меньшую сторону в зависимости от того, меньше или больше суммарное радиальное обжатие требуемой глубины внедрения, и расчет повторяется. Результаты расчета профиля заборной части комплекта роликов для накатывания резьбы М20х2 трехроликовой аксиальной резьбонакатной головкой, обеспечивающего стабилизацию МПК, приведены на рис. 6. Распределение рассчитанных радиальных обжатий по роликам комплекта производится следующим образом: текущее радиальное обжатие первого витка ролика 3D-модели будет являться текущим радиальным обжатием 1-го витка 1-го ролика комплекта, второго витка — 1-го витка 2-го ролика комплекта, третьего витка — 1-го витка 3-го ролика комплекта, четвертого витка — 2-го витка 1-го ролика комплекта.

Рис. 6. Накопленное радиальное обжатие для витков заборной части резьбонакатных роликов, спрофилированной исходя из стабилизации МПК

Рис. 7. Параметрический чертеж комплекта резьбонакатных роликов

В 2D-окне файла с созданной моделью может быть построен параметрический чертеж комплекта резьбонакатных роликов с рациональным профилем заборной части (рис. 7). При наличии в файле базы данных по геометрическим размерам стандартных резьб для проектирования нового комплекта роликов достаточно ввести наружный диаметр, угол профиля и шаг накатываемой резьбы, габаритные и посадочные размеры роликов и запустить пересчет оптимизации.

С помощью 3D-моделирования может определяться также МПК при накатывании резьб со сложным криволинейным профилем, например круглых или арочных, расчет МПК для которых по приближенным методикам является весьма затруднительным. Производственные испытания показали, что спроектированный подобным образом инструмент за счет равнонагруженности витков заборной части имеет стойкость в 1,5-2 раза выше, чем традиционный.

Таким образом, T-FLEX CAD может быть использован не только для изображения геометрии изделий в виде чертежей и 3D-моделей, но и для выполнения проектных расчетов с помощью двух- и трехмерных геометрических построений. Сведение к минимуму количества формул в расчетах позволяет сделать их более простыми в применении и наглядными, чем традиционные методики, что дает возможность существенно упростить процесс проектирования металлообрабатывающего инструмента. Более эффективное использование возможностей T-FLEX CAD позволит значительно повысить производительность труда конструкторов и технологов и добиться большего экономического эффекта от внедрения в инструментальном производстве предприятия современных информационных технологий.