Технологические построения в системе ГеММа-3D — сервис повышения качества управляющих программ

У разных технологов имеются различные подходы к программированию ЧПУ. Для фрезерной обработки самый простой из них — обработать модель строчками с нужным шагом вдоль, а для надежности — еще и поперек. Такую управляющую программу (УП) можно наблюдать с помощью визуализаторов обработки. Операторы станков с ЧПУ выполняют такую программу с удовольствием — нажал на кнопку и отдыхай, закончится обработка нескоро. Однако опытный станочник вернет такую программу технологу, заставит ее доработать или переделать.

Действительно, только учебные программы удобно выполнять полностью строчками. А настоящие детали с производства готовятся по всем правилам технологии. Сначала черновая обработка — для снятия большой массы материала, затем получистовая — для удаления ступенек, потом доработка мелких элементов инструментом небольшого размера, чтобы после термообработки как можно меньше снимать стружку с твердого металла в толщину припуска, который необходим для устранения дефектов каленой детали.

По собственному опыту знаю, что в зависимости от количества вложенного труда получаются разные по качеству УП. Можно спроектировать технологию за 20 мин и получить программу с длительностью обработки 8 ч. Можно потратить полсмены, и время обработки займет 4 ч. Более того, можно вложить пару дней своего труда, и тогда время обработки сократится до 2 ч. Конечно, подобное возможно не для всех УП. Но в любом случае возникает вопрос: насколько экономически оправданно использование труда программиста в тонкой отладке УП?

Это зависит от типа производства. В массовом производстве для детали, стоящей на потоке, стараются максимально оптимизировать программу. Иногда УП отлаживаются годами, технологи сокращают миллиметры обработки, меняют фрезы, обороты и подачи. И это оправданно — выигранные секунды за год превращаются в сутки сэкономленного времени. В инструментальном производстве, когда число одинаковых деталей редко превышает десяток, уже нет смысла корпеть над программой для экономии времени. Но это вовсе не значит, что такие программы не нужно оптимизировать. Просто следует тратить на оптимизацию много сил — труд программиста ЧПУ во многом облегчают дополнительные возможности прикладных модулей.

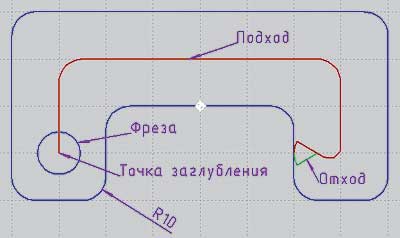

Начнем с наиболее часто выполняемого действия — подход и отход в контурной обработке. Данные элементы могут быть сгенерированы прямо в операции проектирования обработки, но это лишь в том случае, когда подход-отход отвечает нестрогим требованиям программирования. Иногда следует отклониться от стандартного варианта. Например, если точка заглубления находится далеко от точки выхода на контур, или отход значительно меньше подхода для уменьшения длины траектории, или элементы включения и выключения коррекции имеют нестандартное положение, подход выполняет дополнительные функции. Подход создается так же, как обычный геометрический объект: вначале с помощью стандартной операции создания подходов, буквально в три-четыре действия; затем, если необходимо, редактируется до желаемого. Пример приведен на рис. 1. Контур с радиусом скругления 10 мм лучше всего обрабатывать фрезой диаметром 16-18 мм. Обработка в один проход оставит в центре необработанную зону. Создание двух проходов или отдельной выборки материала стандартными средствами значительно увеличивает длину программы. Проблему решает длинный подход с точкой заглубления в другой части контура относительно точки подхода к контуру — он убирает лишний материал в центре и уменьшает его толщину для последующей контурной обработки.

Рис. 1

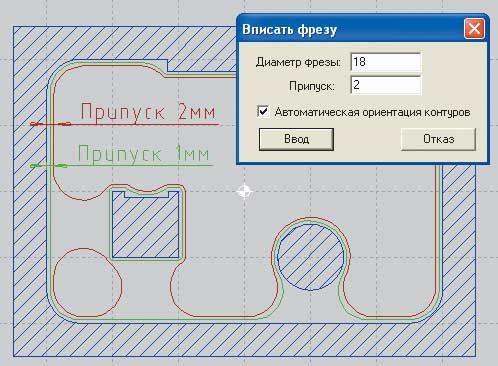

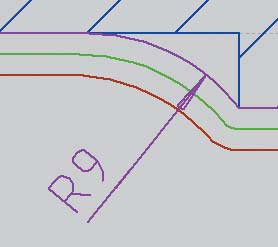

Хорошим подспорьем технологу является утилита «Вписать фрезу». Основная ее цель — определить зону обработки с припуском для фрезы конкретного диаметра при обработке набора контуров. Утилита помогает подобрать фрезы для оптимальной обработки поверхности, заданной набором контуров (рис. 2). На рисунке хорошо видно, как сильно отличаются зоны при обработке различным припуском. Но есть и другие способы применения утилиты. Хорошо, когда контур построен явно, — не возникает проблем с его применением для подготовки УП. Другое дело, если контур импортирован из другой системы или получен в результате каких-либо преобразований. Такие объекты могут содержать большое количество мелких элементов различного типа, иметь изломы и другие микродефекты. Прямое использование подобных контуров приводит к созданию «больных» управляющих программ: УЧПУ нередко сбоит при их выполнении. Утилита «Вписать фрезу» на основе «больного» контура мгновенно создает новый, пригодный для обработки фрезой желаемого диаметра. На рис. 3 показана эффективность такого «лечения» на примере обхода утилитой ступенчатого излома. Утилиту «Вписать фрезу» можно порекомендовать для использования при программировании УЧПУ, которые не могут выполнить коррекцию для ступенчатых изломов.

Рис. 2

Рис. 3

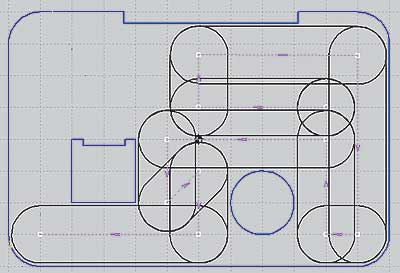

Если при проектировании выборки контура нужно подготовить более экономичную траекторию, чем созданная автоматически, можно применить специальную операцию «Ручное фрезерование». Она заключается в том, что технолог, используя уже имеющиеся элементы построения, расставляет точки — будущие кадры УП. При этом на экране остается след обработки фрезы и хорошо видно, где деталь уже обработана, а где следует добавить еще несколько кадров. Технолог видит, где лучше сделать штриховку вдоль оси Х , где — вдоль оси Y , а где — косую штриховку. Он может вообще не привязываться ни к каким стратегиям, а сразу получить более короткую программу. Действуя таким образом, иногда удается сократить траекторию УП в два раза. На рис. 4 показан рабочий момент ручного проектирования фрезерной обработки.

Рис. 4

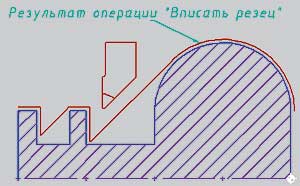

Утилита «Вписать резец» предназначена для создания геометрических объектов, которые используются в операциях проектирования УП токарной обработки. На рис. 5 изображены деталь, резец и результат работы утилиты, представляющий собой траекторию расчетной точки резца (в данном случае — центра радиуса скругления), выполненную таким образом, чтобы не испортить деталь и резец. Наличие больших зон неснятого материала обусловлено особенностью геометрии резца. Полученный контур можно применять для выполнения токарной обработки. В черновой обработке он подходит для задания контура ограничения обработки детали, в чистовой используется как контур для выполнения чистового прохода. В дальнейшей обработке его можно применять в качестве контура заготовки для снятия оставшегося материала резцом с другой геометрией.

В 4-координатной эрозионной обработке задаются два контура, определяющие траекторию верхней и нижней точек проволоки — того режущего инструмента, которым ведется обработка. Самое главное в проектировании такой обработки — правильно задать соответствие между точками верхнего и нижнего контуров. От этого зависит правильность формы получаемой детали. Система ГеММа-3D предлагает три варианта соединения точек контуров. Согласно первому точки распределяются равномерно по длине каждого контура. При втором точки располагаются равномерно по длине каждого элемента, составляющего контур. В таком случае число элементов каждого контура должно быть одинаковым, и в этом заключается технологическая подготовка геометрических данных перед проектированием обработки. Третий вариант предполагает соединение точек с помощью отрезков связи, которые определяют положение проволоки для пары точек. Отрезки являются элементами технологических построений, которые следует подготовить заранее, вместе с верхним и нижним контурами детали.

Рис. 5

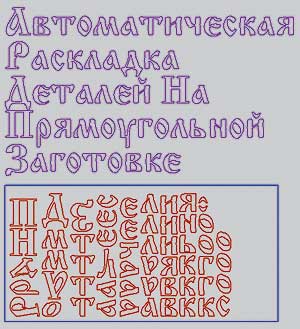

Обычной задачей на производстве является вырезка большого количества разнообразных деталей из листового материала. В этом случае ГеММа-3D предлагает в качестве предварительных технологических построений использовать утилиту «Раскладка», которая позволяет за минуту расположить десятки заранее подготовленных контуров на листе (рис. 6). Поскольку в ГеММА-3D имеется подходящая операция обработки, которая дает возможность автоматически подготовить УП для обработки всех указанных контуров по эквидистанте или с коррекцией, то процесс технологического проектирования становится легким и приятным. Хорошим дополнением к данной утилите является операция «Нумерация», которая создает текстовый объект, генерирующий число, возрастающее с определенным шагом. Если к контуру с таким текстом применить операцию «Раскладка», то числовой текст на деталях окажется различным — в соответствии с заданным шагом и начальным значением. Пока детали находятся на листе, можно выполнить всю гравировку, а затем вырезать детали.

Рис. 6

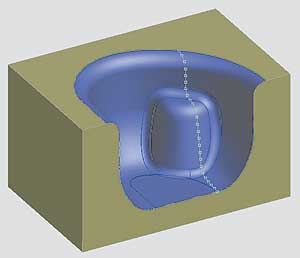

Все вышеприведенные примеры показывают необходимость дополнительной технологической геометрии для плоской контурной обработки. В обработке одновременно по трем координатам тоже есть свои тонкости и сложности.

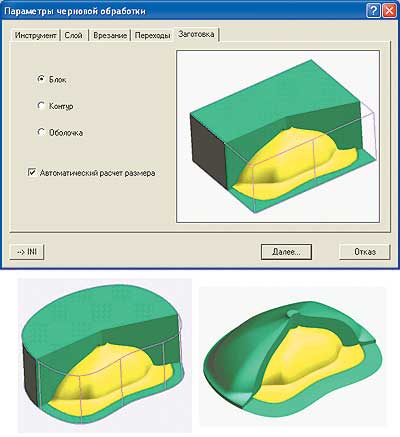

В числе геометрических параметров, запрашиваемых операцией послойной обработки, имеется заготовка, которая должна определять реальные размеры будущей детали до начала обработки. Это необходимо, чтобы правильно задать системе объем снимаемого материала, который находится между поверхностью заготовки и поверхностью детали. Кроме стандартного численного указания габаритов, система ГеММа-3D предоставляет пользователю три варианта задания заготовки (рис. 7). Первый из них — автомат, использующий габариты выбранных поверхностей. Второй — заготовка, определяемая контуром в плане; требуемый контур можно построить или получить автоматически с помощью операции «Абрис», чистый или с припуском. Третий — заготовка произвольной формы, заданная поверхностями. Этот вариант предназначен для заготовок типа литья или поковок либо для случаев, когда часть материала уже выбрана на более ранних операциях. Заготовку следует построить любым доступным в системе способом.

Рис. 7

Дальше ленивый технолог уже нажал бы на кнопку «Выполнить расчет» и получил бы нормальную черновую обработку. Опытный же технолог для получения оптимальной программы внесет в нее свои коррективы. Можно условно разбить деталь на зоны обработки с помощью контуров ограничений, построенных специально для проектирования обработки. В этом случае можно применить в разных частях детали различные стратегии обработки: штриховку под нужным углом, эквидистанту или подборку. Подборка — это послойная обработка без выборки материала, только проход в касание к поверхностям на высоте заданных слоев. Такая операция особенно удобна для обработки из поковок и литейных заготовок, когда припуск слишком велик для чистовой обработки и слишком мал для выборки.

Более того, с помощью подборки можно выполнить чистовую обработку фигуры. Для этого нужно построить кривую линию, отражающую кривизну обрабатываемых поверхностей. Самый простой способ построения такой кривой — выполнить сечение детали. Слои обработки будут равномерно располагаться не по оси Z , а по длине кривой (рис. 8). Шаг по длине кривой будет определять межстрочный гребешок.

Зоны ограничений можно использовать и в других стратегиях обработки поверхностей: «Штриховка», «Эквидистанта» и «UV чистовая обработка». Но в данном случае ограничение может работать по-разному в зависимости от параметра «Выход на контур» — центром, боком или по касанию поверхности фрезой. А в стратегии «UV-оболочки» в качестве ограничений можно задавать поверхности.

Рис. 8

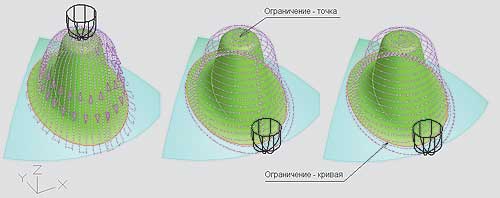

Если в предыдущих стратегиях ограничения являются дополнительными возможностями, то в операциях «По двум кривым» нужно предварительно построить, a потом явно задать линии, которые определяют не только зону, но и направление строчек обработки поверхностей. Причем в качестве одного из ограничений можно задать точку. На рис. 9 первым ограничением выбрана точка в центре бобышки, а вторым — линия перехода скругления на другую поверхность. Показаны три стратегии «По двум кривым»: поперек (линий ограничения), вдоль и по спирали. Последняя стратегия возможна при замкнутых ограничениях и подходит для скоростной обработки, поскольку не создает резких изломов траектории при переходе от строки к строке.

Рис. 9

Самая сложная технологическая подготовка — в 5-осевой фрезерной обработке. Особенно сложно работать с моделями, импортированными из других систем, поскольку методы их построения никак не учитывают их последующую обработку. В таких моделях нередко приходится переделывать поверхности, чтобы линии изопараметрик были направлены строго определенным образом, иначе почти невозможно получить пригодную программу. Но если хочется получить не просто пригодную, а качественную программу, то приходится еще и объединять поверхности. И все это только ради того, чтобы правильно управлять вектором фрезы! Самый простой способ управления — постоянный угол к изопараметрикам или постоянный угол опережения фрезы.

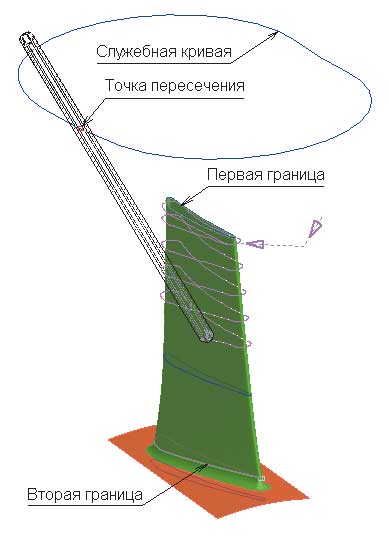

Но иногда и этого не хватает. В узких местах — обычно это пространство между лопатками — приходится применять более сильное управление вектором. На рис. 10 показана обработка лопатки, для выполнения которой нужно подготовить две линии ограничения и как минимум одну линию управления вектором фрезы. В результате получается обработка поверхности по спирали от одной линии ограничения до другой, причем вектор фрезы в любой точке траектории проходит через служебную кривую. В случае указания двух служебных кривых вектор фрезы будет плавно изменяться от одной кривой к другой.

Рис. 10

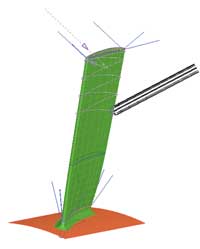

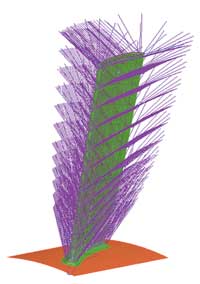

Есть еще более действенный способ управления вектором фрезы. Это явное задание массива векторов по длине траектории обработки. На рис. 11 представлена точно такая же обработка, как и на рис. 10: линии ограничения и след обработки на поверхности будут точно совпадать с уже показанной обработкой, но вектор фрезы будет определяться в соответствии с направлениями заранее подготовленных отрезков. Отрезки заданы двумя группами: около верхней линии границы и около нижней линии границы. Обрабатывая среднюю часть поверхности, где нет векторов, ось фрезы будет принимать промежуточное положение по отношению к верхним и нижним отрезкам. На рис. 12 демонстрируется «лес» векторов готовой УП. Хорошо видно совпадение векторов с отрезками в верхней и нижней частях обработки и плавное их изменение в средней части.

Рис. 11

Рис. 12

Отрезки, определяющие ось фрезы, можно строить не только на границах, но и в любой части поверхности. А в автоматизированной подготовке технологических отрезков существует специальная операция, которая строит массив отрезков вдоль кривой на поверхности с заданием переменного угла опережения фрезы и угла отклонения по курсу. Полученный массив при желании можно редактировать и использовать для 5-осевой обработки.

Таким образом, система ГеММа-3D имеет в своем арсенале высокоавтоматизированные стратегии обработки для проектирования сложных УП на основе большого объема геометрической информации. Кроме того, пользователю предоставляется возможность более гибкого числового программирования с использованием специальных стратегий при предварительной подготовке технологической геометрии. Наличие сервиса для технологических построений облегчает работу технолога. Весь комплекс дополнительных возможностей ГеММа-3D позволяет быстро и с высоким качеством подготавливать уникальные программы для станков с ЧПУ.