Оптимизация технологических процессов колесопрокатного производства с помощью программного комплекса DEFORM

Колесо — одно из древнейших и важнейших изобретений человечества, позволившее облегчить и ускорить перемещение грузов и людей на большие расстояния. До сих пор основным средством перевозок во всем мире остается колесный транспорт, а большая часть грузов перевозится по железным дорогам, в связи с чем к железнодорожному транспорту предъявляются серьезные требования по надежности и безопасности в эксплуатации.

Одной из главных деталей железнодорожного транспорта, непосредственно влияющей на безопасность движения, является железнодорожное колесо, которое работает в очень сложных эксплуатационных условиях. Помимо огромных весовых нагрузок, колесо испытывает ударные нагрузки на стыках рельсов и от предметов, лежащих на железнодорожном полотне, а также температурные нагрузки от трения колеса по рельсу при торможении состава. Поэтому серьезные требования предъявляются не только к конструкции колеса, но и технологии его изготовления.

Наибольшее распространение получили литые и цельнокатаные колеса. Литые колеса при более низкой себестоимости обладают более низкими техническими характеристиками и меньшей ресурсоемкостью, поэтому в последнее время рынок все больше захватывают цельнокатаные колеса. Одним из крупнейших мировых производителей цельнокатаных железнодорожных колес является ОАО «Выксунский металлургический завод» (г.Выкса Нижегородской области), входящий в состав «Объединенной металлургической компании». Колеса, производимые на ВМЗ, поставляются не только в Россию (ВМЗ — основной поставщик колес для ОАО «РЖД») и в страны СНГ, но и в дальнее зарубежье. К числу постоянных потребителей принадлежат Болгария, страны бывшей Югославии, Словакия, Иран, Канада, США. На заводе освоен выпуск железнодорожных колес около 20 типоразмеров для грузовых и пассажирских вагонов и локомотивов, а также для электропоездов метрополитена. В 2004 году объем производства составил 800 тыс. штук.

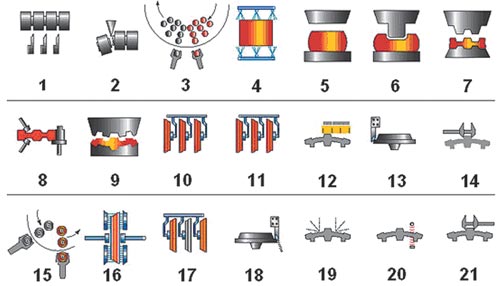

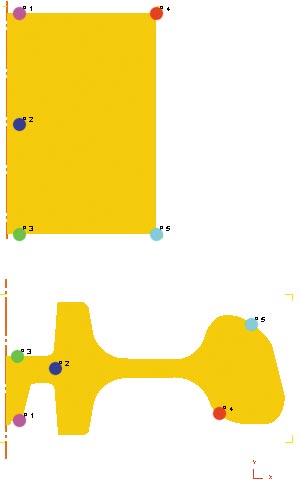

Рис. 1. Технологическая схема производства железнодорожных колес

1 — порезка слитков; 2 — ломка слитков; 3 — нагрев заготовок; 4 — гидросбив окалины; 5 — осадка заготовки; 6 — разгонка заготовки; 7 — формовка; 8 — колесопрокатный стан; 9 — выгибка и калибровка; 10 — ускоренное охлаждение; 11 — изотермическая выдержка; 12 — осмотр черновых колес; 13 — предварительная механообработка; 14 — осмотр и контроль колес; 15 — нагрев колес под закалку; 16 — закалка колес; 17 — отпуск и замедленное охлаждение; 18 — окончательная механообработка; 19 — дробеструйное упрочнение; 20 — ультразвуковой контроль; 21 — приемка готовой продукции

Производству колес на ВМЗ придается особое значение, поскольку чрезвычайно высока ответственность за безопасность подвижного состава. Колесопрокатный комплекс оснащен современным технологическим оборудованием. Технологическая схема производства железнодорожных колес представлена на рис. 1.

Растущие требования заказчиков к качеству колес, которые определяют повышение их эксплуатационных свойств и конкурентоспособности, заставляют завод не останавливаться на достигнутом и проводить политику постоянного совершенствования производства.

Специалистами ВМЗ и компании «ТЕСИС» проведена совместная работа по моделированию формообразующих операций производства железнодорожных колес в специальном программном комплексе DEFORM, предназначенном для моделирования технологических процессов обработки металлов давлением, термообработки и механообработки. DEFORM разработан американской компанией Scientific Forming Technologies Corporation (SFTC, www.deform.com) и на сегодняшний момент является всемирно признанным лидером в своей области. DEFORM используется ведущими металлургическими и металлообрабатывающими компаниями, исследовательскими и учебными институтами по всему миру.

Этот уникальный универсальный пакет для обработки металлов давлением позволяет промоделировать практически все технологические процессы, применяемые в промышленности: ковку, горячую и холодную штамповку, прокатку, прессование, волочение, раскатку и т.д. Комплекс предназначен для проверки, отработки и оптимизации технологических процессов. Он позволяет технологу исследовать процесс на стадии разработки, выявить возможные проблемы и дефекты до изготовления инструмента в металле, что позволяет существенно сократить сроки выпуска продукции, повысить ее качество и снизить себестоимость. DEFORM имеет простой русскоязычный интерфейс, а для работы с ним не требуется длительного обучения и подготовки персонала.

Официальным представителем SFTC в России и странах СНГ является инжиниринговая компания «ТЕСИС».

Наибольший интерес в производстве железнодорожных колес вызывают операции 5-7 представленной на рис. 1 технологической схемы, так как в процессе именно этих операций заготовка подвергается наибольшим деформациям. Это осесимметричные задачи и их можно рассматривать в двумерной постановке в модуле DEFORM-2D.

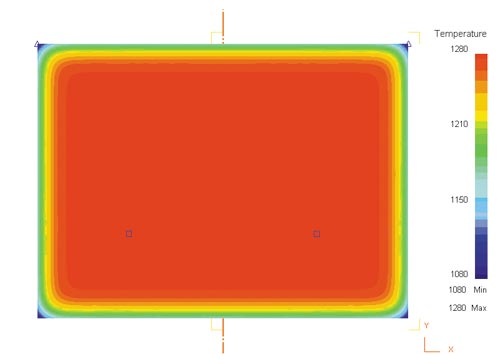

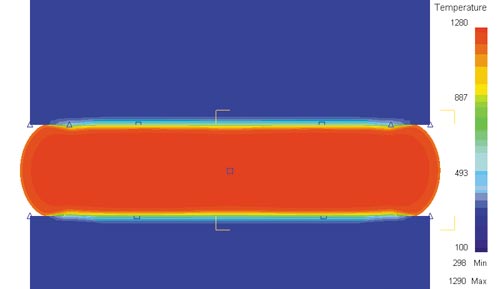

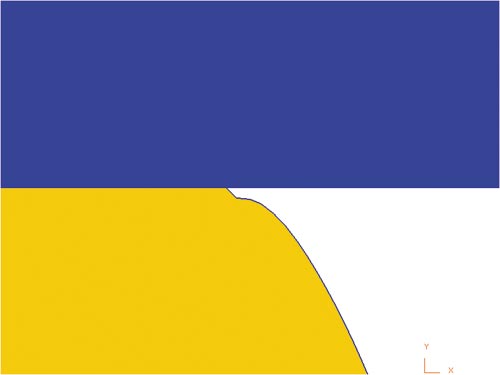

Осадка заготовки на плоских бойках — простая технологическая операция, но уже здесь могут возникнуть сложности. После нагрева в печи гидросбивом удаляют с заготовки окалину, при этом поверхностный слой заготовки остывает. В дальнейшем, при осадке заготовки на бойках, вследствие контакта с холодным инструментом поверхностный слой остывает еще больше. На рис. 2 представлено распределение температур в заготовке после гидросбива окалины, а на рис. 3 — после осадки.

Рис. 2. Распределение температур в заготовке после гидросбива окалины

Рис. 3. Распределение температур в заготовке после осадки

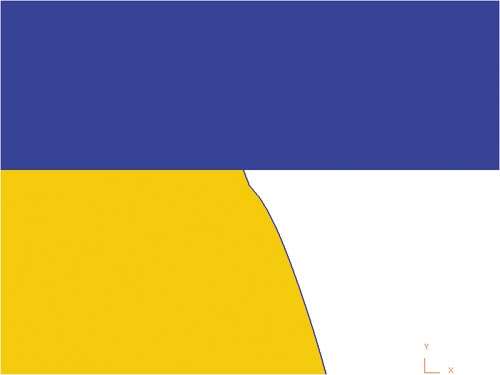

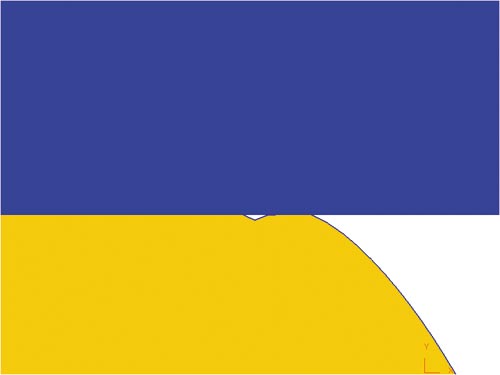

Уменьшение температуры поверхностного слоя приводит к уменьшению его пластичности, в результате чего возможно образование зажима (рис. 4). На последующих операциях этот зажим может закрыться, что может стать причиной ремонта или отбраковки колеса.

a

b

Рис. 4. Образование зажима

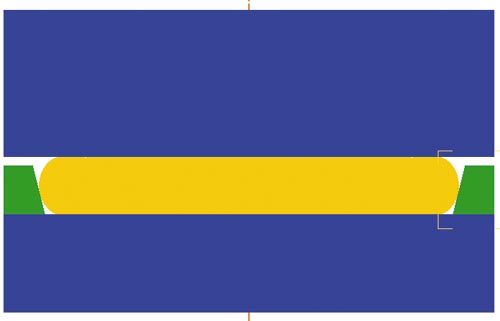

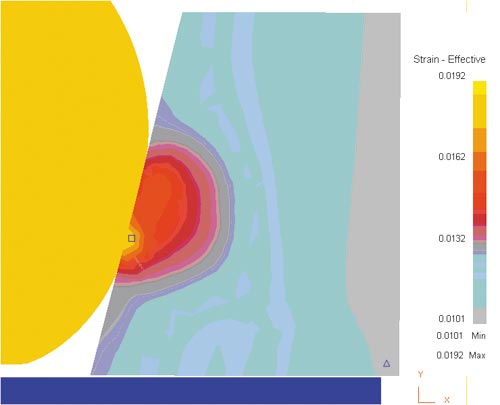

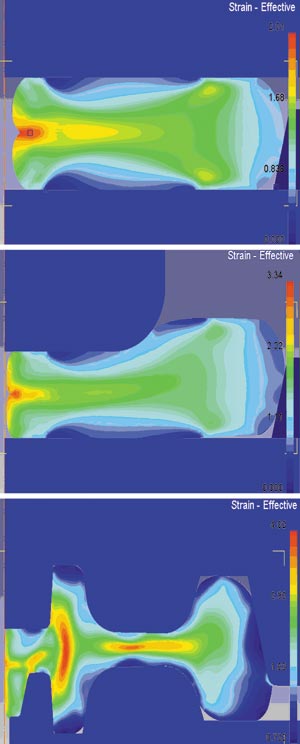

Следующие операции технологической схемы, осуществляемые на ВМЗ, — это осадка заготовки в кольце и разгонка (рис. 5 и 6). Особенностью данных процессов является то, что заготовка в ходе деформирования вступает в контакт с кольцом и начинает деформировать само кольцо. На рис. 7 представлено распределение деформаций в кольце при разгонке.

Рис. 5. Геометрия заготовки после осадки в кольце

Рис. 6. Геометрия заготовки после

Рис. 7. Распределение эквивалентных деформаций по Мизесу в кольце

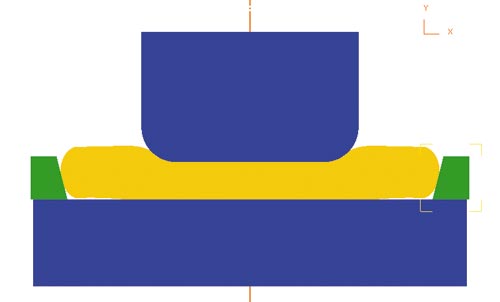

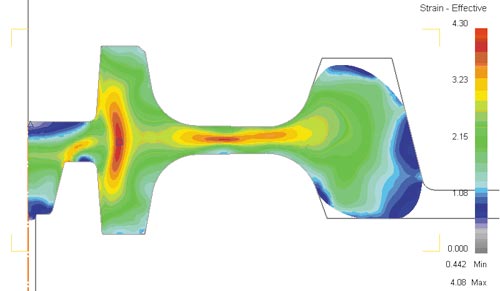

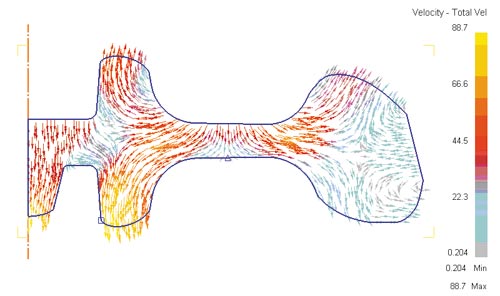

После разгонки заготовка поступает в формовочный штамп. На рис. 8 изображено распределение эквивалентных пластических деформаций по Мизесу в заготовке после формовки, а на рис. 9 показаны вектора течения металла в заготовке при формовке.

Рис. 8. Распределение эквивалентных пластических деформаций по Мизесу в заготовке после формовки

Рис. 9. Направление течения металла в заготовке при формовке

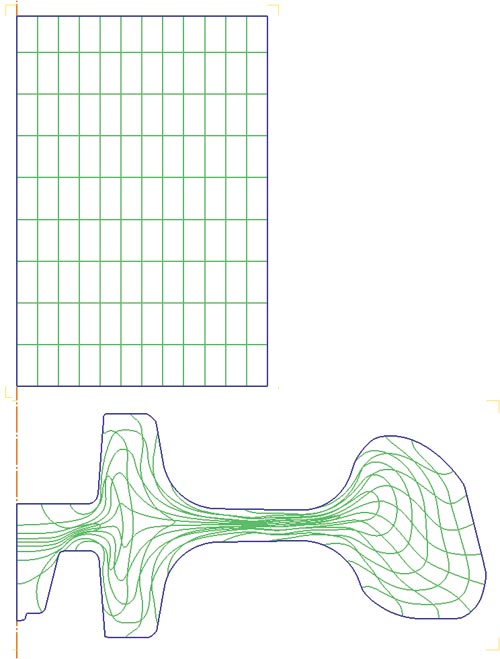

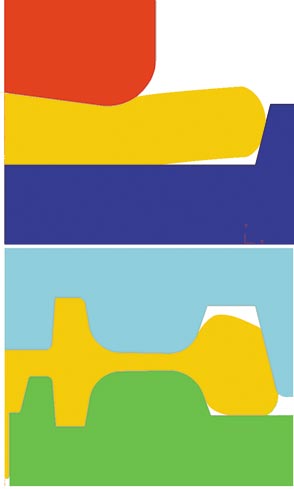

Рис. 10. Течение металла при деформировании

Программный комплекс DEFORM позволяет оценить макроструктуру, то есть направление волокон в металле. Для этого на заготовке наносится сетка (или точки-маркеры), и по ее формоизменению оценивается структура материала. На рис. 10 вверху представлена заготовка с нанесенной сеткой размерностью 20x40 мм, а внизу — заготовка с той же сеткой уже после деформирования. На рис. 11 цветом показаны точки-маркеры, нанесенные на исходную заготовку, а также положение этих точек после деформирования.

Целью данной работы было не просто промоделировать указанный процесс, а оптимизировать его, подобрать оптимальные форму и размер заготовки и формообразующего инструмента. На рис. 12 представлены результаты моделирования заготовки с отверстием, а на рис. 13 дан один из расчетных вариантов инструмента.

Рис. 11. Перемещение точек-маркеров при деформировании

Рис. 12. Распределение деформаций в заготовке с отверстием после осадки, разгонки и формовки соответственно

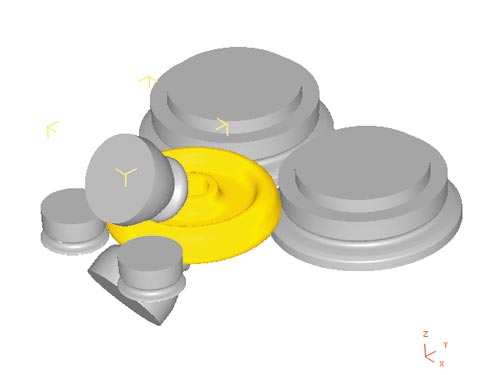

Следующий этап технологической цепочки — раскатка заготовки на колесопрокатном стане. Осадка, разгонка и формовка тоже являются осесимметричными задачами, и их можно рассматривать в двумерной постановке, но процесс раскатки — это уже сложный трехмерный процесс, так что его необходимо моделировать в полной постановке. На рис. 14 показана расчетная модель колесопрокатного стана. Пакет DEFORM может передавать результаты расчетов из модуля DEFORM-2D в модуль DEFORM-3D, что позволяет существенно ускорить процесс расчета, так как время счета в двумерном модуле в десятки раз меньше, чем в трехмерном.

Рис. 13. Один из расчетных вариантов деформирующего инструмента

Рис. 14. Расчетная модель колесопрокатного стана

Представленные в настоящей публикации результаты — только начальный этап работы ООО «ТЕСИС» и ОАО «ВМЗ». Программный комплекс DEFORM позволяет моделировать и процессы термической обработки колеса (изотермическая выдержка, закалка и отпуск), и процессы механообработки, и это тоже будет включено в следующий этап работы.

Старший калибровщик колесопрокатного комплекса ОАО «ВМЗ».

Александр Латаев

Инженер ООО «ТЕСИС».

Андрей Харламов

Старший инженер ООО «ТЕСИС».