Комплексный подход к исследованию поведения конструкций нефтяной промышленности с использованием программного комплекса ABAQUS и приборов неразрушающего контроля

Краткая характеристика программного комплекса ABAQUS

Комплексный подход к исследованию поведения конструкций нефтяной промышленности

Примеры использования диагностического оборудования

Статика. Предварительно нагруженное состояние

Динамика. Воздействие взрывной волны

Объекты нефтяной промышленности, такие как резервуары для хранения нефти и нефтепродуктов, трубопроводы, сосуды давлений и многие другие, относятся к категории объектов повышенной опасности. Надзорные органы предъявляют самые высокие и жесткие требования к проектированию и безопасной эксплуатации таких объектов.

В статье представлен комплексный подход к проектированию и эксплуатации конструкций нефтяной промышленности, к оценке остаточного ресурса при штатных и аварийных ситуациях. Следует отметить, что только одновременное использование современных и надежных средств численного моделирования, таких как ABAQUS, и современных методов диагностики с помощью приборов для неразрушающего контроля позволит, с одной стороны, осуществлять достоверный контроль над критическими зонами конструкции при различных нагрузках, а с другой стороны, оценивать ресурс долговечности конструкций при повреждениях.

Общность данного подхода позволяет применять его и для других отраслей народного хозяйства, что особенно актуально в настоящее время для проведения экспертиз в строительстве в связи с участившимися авариями.

Краткая характеристика программного комплекса ABAQUS

Конечно-элементный комплекс ABAQUS — это программный комплекс общего назначения, предназначенный для проведения инженерного прочностного анализа различных конструкций.

ABAQUS широко применяется для проектирования и расчетного анализа объектов нефтегазовой и нефтехимической отраслей во всем мире.

ABAQUS является безусловным лидером среди коммерческих программ по распространенности в нефтегазовой отрасли США, Канады и некоторых других западных странах. Из его пользователей следует отметить такие компании, как Shell, DNV, Statoil, BP AMOCO, Schlumberger, Exxon Mobil Chemical, Chevron и др.

ABAQUS позволяет рассчитывать сложное нелинейное напряженно-деформированное состояние конструкции и оценивать ее прочность и устойчивость с учетом многофакторного нагружения, в том числе теплового и взрывного нагружения.

К преимуществам данного программного комплекса относится также наличие целого ряда нелинейных моделей материалов, в частности материалов грунтов, пористых и других материалов, что позволяет эффективно и с большой точностью решать задачи, содержащие данные типы материалов, например расчет прочности подземных трубопроводов или задачи диффузии в пористых средах.

Из спектра решаемых ABAQUS задач следует выделить:

• расчет усталостной прочности и долговечности конструкций под воздействием как циклического, так и произвольного по времени нагружения с учетом пластичного состояния (рис. 1);

Рис. 1. Пример расчета усталостной прочности выхлопного коллектора

• оптимизация конструкций к изменению параметров, например оптимизация геометрии конструкции по напряжениям, возникающим в конструкции при заданных нагрузках;

• расчет конструкций, погруженных в воду, с учетом различных типов нагрузок, таких как подводное течение, волнение на поверхности водоема, ветровые нагрузки и пр.;

• задачи трещинообразования, что особенно актуально в местах сварных соединений, местах — концентраторах напряжений и областях конструкции, находящихся под циклической нагрузкой;

• решение полностью связанных задач прочности и гидродинамики.

ABAQUS является надежным, качественным расчетным кодом с удобным интерфейсом.

Комплексный подход к исследованию поведения конструкций нефтяной промышленности

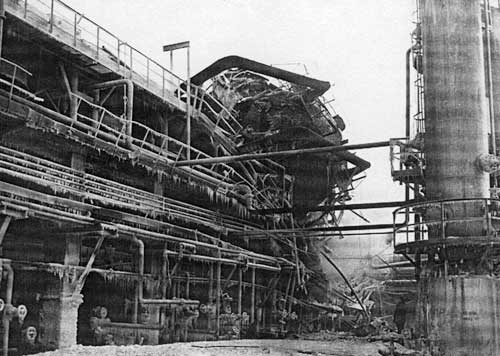

Резервуары для хранения нефти и нефтепродуктов, трубопроводы и сосуды под давлением относятся к категории объектов повышенной опасности, к которым предъявляются самые высокие требования как на стадии изготовления, так и для обеспечения безопасной работы в процессе эксплуатации. Возрастающее количество аварий на этих объектах связано с высоким уровнем изношенности конструкций, так как большой их процент выработал свой проектный ресурс. Последствия таких аварий могут приводить к человеческим жертвам, к экологическим катастрофам, к остановке технологического процесса на время устранения аварии и к огромным финансовым потерям (рис. 2).

Рис. 2. Результат падения аппарата колонного типа

Основные причины, приводящие к авариям, следующие:

• повышенная пожаро- и взрывоопасность хранимых продуктов;

• высокая скорость коррозионного износа;

• жесткие климатические условия: ураганный ветер, резкие перепады температур, сейсмические воздействия и др.;

• сложный характер нагружения конструкции в зоне уторного шва на примере резервуаров;

• вибрационное воздействие со стороны присоединенного оборудования и трубопроводов;

• изменение температуры при сменах режимов;

• агрессивность рабочей среды.

Накопление повреждений в материале вследствие этих воздействий, а также возможное нарастание технологических дефектов приводит к сокращению ресурса конструкций. Задача исследования поведения, в том числе остаточного ресурса, конструкции должна опираться на полную и точную информацию о ее состоянии. Большая часть этой информации может быть получена экспериментальными диагностическими методами. Другая часть документируется в процессе эксплуатации. Эти источники информации являются необходимыми, но недостаточными: невозможно чисто экспериментальным путем выявить наиболее нагруженные зоны и определить напряжения в них — как из-за трудностей доступа (в частности, к внутренней поверхности сосуда), так и из-за неопределенности расположения нагруженных зон при вибрационном или тепловом нагружении. Только одновременное использование современных и надежных средств численного моделирования, таких как ABAQUS, и современных средств и методик диагностики (приборы для неразрушающего контроля) даст возможность осуществлять достоверный контроль над критическими зонами конструкции при различных нагрузках и оценивать ресурс долговечности конструкций при повреждениях.

С одной стороны, точное определение характеристик конструкции при диагностировании позволит дать достоверное заключение о ресурсе конструкции при использовании методов численного моделирования, таких как ABAQUS.

С другой стороны, численное моделирование поведения конструкций при реальных нагружениях обеспечивает выявление наиболее критических зон конструкции, где необходимо осуществлять постоянный контроль с использованием приборов для неразрушающего контроля.

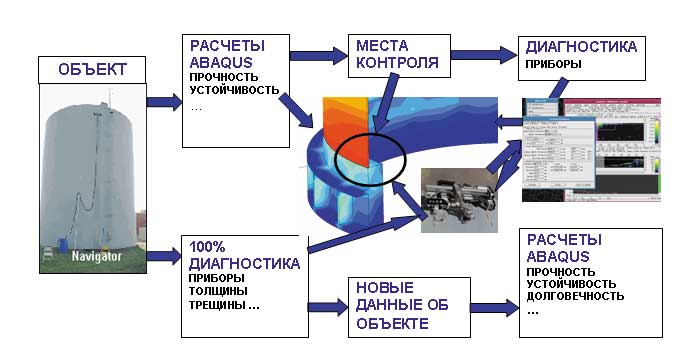

На рис. 3 приведена общая схема комплексного подхода к исследованию поведения конструкции.

Рис. 3. Схема комплексного подхода к исследованию поведения конструкции

Примеры использования диагностического оборудования

Одна из основных причин вывода объектов из эксплуатации в нефтяной промышленности — коррозия внутренней поверхности резервуаров и емкостей.

При обследовании резервуаров широко используется ультразвуковой контроль, который обладает высокой чувствительностью к обнаружению наиболее опасных дефектов типа трещин и может быть проведен на объекте, находящемся в эксплуатации. Обследование на степень коррозионного износа также не вызывает каких-либо трудностей.

Существующая в настоящее время практика ручного ультразвукового контроля очень часто не удовлетворяет последующим требованиям при эксплуатации оборудования и требованиям инспекционного надзора. Достоверность результатов при ручном контроле зависит в первую очередь от квалификации оператора-дефектоскописта и от ряда субъективных факторов, от соблюдения технологии контроля, от применяемой аппаратуры и др. При ручных методах контроля для обследования резервуаров на коррозионный износ используют только выборочный контроль, не дающий полной информации о состоянии объекта. Наибольшую опасность вызывает местная, или питтинговая, коррозия, которую очень легко пропустить при ручном выборочном контроле. Существенным моментом является также то, что в некоторых случаях инспекционный контроль может быть проведен только при ремонтных или регламентных работах с остановкой оборудования на несколько дней или часов, что недостаточно при больших объемах работы из-за низкой производительности и малой достоверности ручного контроля.

Всех перечисленных недостатков можно избежать только при использовании 100% автоматического контроля, по результатам которого выдается документация о выявленных дефектах, позволяющая оценить реальное состояние объектов.

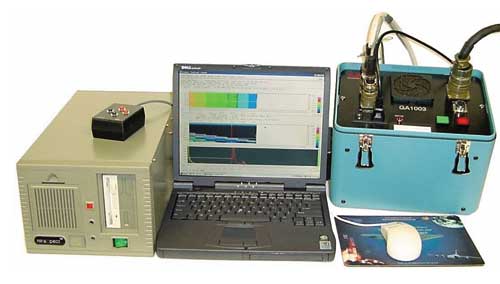

Фирма AMDATA (США) — один из лидеров в области разработки и производства портативных переносных установок для автоматического ультразвукового и вихретокового контроля серии IntraSpectI/UX (рис. 4).

Рис. 4. Портативная переносная установка для автоматического ультразвукового и вихретокового контроля серии IntraSpectI/UX

Системы AMDATA позволяют легко переходить от малопроизводительного и выборочного ручного контроля к 100% автоматизированному контролю, определяющему любые дефекты в сварных швах и основном материале, остаточную толщину стенок, язвенную, ручейковую и канальную коррозию на поверхностях различной геометрической формы и размеров в любых пространственных положениях. Получение данных осуществляется в масштабе реального времени. Все системы IntraSpect обеспечивают высокоскоростное сканирование, сбор данных, повторяемость результатов, постоянное хранение RF-данных и параметров настройки, последующий вызов накопленных данных и анализ, изменение параметров настроек без повторного сканирования, печать результатов, снижение общего времени обследования (одновременный сбор и обработка данных) и выдачи результатов контроля. Возможность проведения контроля с очень малым шагом сканирования (до 0,2 мм и меньше) при высокой общей точности позиционирования от начальной точки отсчета позволяет осуществлять контроль особо ответственных изделий с выявлением дефектов очень малых размеров.

Приведем наиболее характерные примеры применения систем AMDATA в нефтехимической и газовой промышленности:

• обследование днищ и боковых стенок нефтехранилищ, резервуаров (сварные швы, основной металл, степень коррозионно-эрозионного износа, обнаружение язвенной и канальной коррозии) с наружной и внутренней поверхностей;

• контроль технологических трубопроводов, ректификационных колонн;

• обследование котлов, сосудов высокого давления, ресиверов и др.;

• контроль магистральных трубопроводов;

• проведение контроля в опасных для жизни человека местах.

Демонстрация работы систем AMDATA проводилась на реальных объектах предприятий АО «СН-Мегионнефтегаз», АООТ «ЛУКойл-Лангепаснефтегаз», «Самаратрансгаз» и «Приволжские магистральные нефтепроводы».

Так, для организации «Приволжские магистральные трубопроводы» проводились обследования толщины днища хранилища топлива на предмет обнаружения остаточной коррозии. Обнаружены участки с недопустимой остаточной толщиной. Днище подлежит срочному ремонту. Во внутренней части хранилища в зоне приварки (уторный шов) боковой стенки к днищу (на расстоянии 40-50 мм по высоте) по всему периметру имеются как отдельные, так и протяженные участки глубокой язвенной коррозии. Контроль проводился с наружной стенки. При номинальной толщине 13,5 мм на исследуемом участке обнаружена зона с остаточной толщиной всего 3,6 мм (рис. 5).

Измеренные данные были полностью подтверждены при последующем визуальном контроле с измерением координат участков коррозии и остаточной толщины.

Рис. 5. Боковая стенка хранилища топлива. Зона уторного шва. Номинальная толщина — 13,5 мм. Обнаружены участки с минимальной остаточной толщиной всего 3,6 мм

Поведение ректификационной колонны при воздействии ударной взрывной волны с применением программного комплекса ABAQUS

Рассматривается поведение ректификационной колонны с использованием программного комплекса ABAQUS при воздействии ударной взрывной волны при взрыве парогазовоздушного облака на некотором расстоянии от колонны. Помимо этого исследуется напряженно-деформированное состояние колонны до взрыва при штатной эксплуатации.

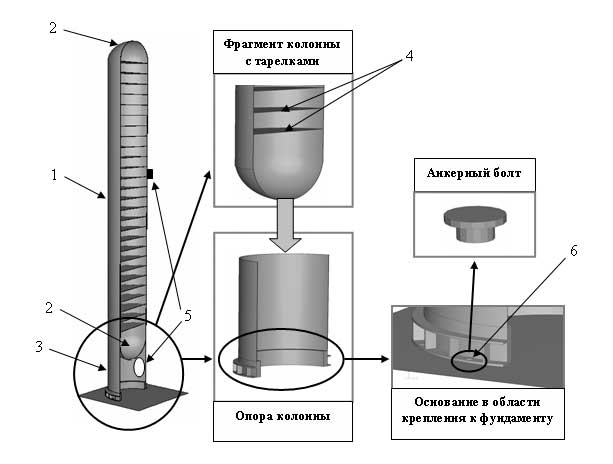

Для решения поставленной задачи была смоделирована ректификационная колонна (рис. 6), состоящая из следующих элементов: корпус 1, верхнее и нижнее эллиптические днища 2, опора 3, массообменные тарелки 4, люки и штуцера 5. Опора крепится к бетонному фундаменту с помощью анкерных болтов 6.

Рис. 6. Модель ректификационной колонны

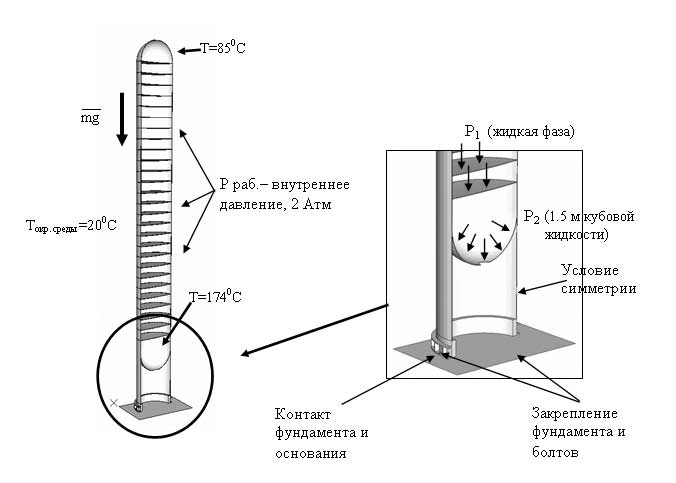

При моделировании учитывалось нахождение кубовой жидкости в нижней части колонны и жидкой фазы на массообменных тарелках.

Решение задачи выполнялось в два этапа.

На первом этапе проводилось исследование статического нагруженного состояния колонны с учетом рабочих условий эксплуатации, таких как температура, внутреннее давление, собственный вес и гидростатическое давление жидкости.

На втором этапе исследовалось динамическое поведение предварительно нагруженной колонны под действием фронта взрывной ударной волны. При этом результаты статического расчета были приняты в качестве начальных условий для расчета динамического воздействия.

Основные конструктивные параметры модели: диаметр колонны — 4 м, высота — 30 м, количество тарелок — 27, толщина стенки колонны — 18 мм, количество анкерных болтов — 10. Болты равномерно распределены по периметру основания.

Учитывались упругопластические свойства материалов колонны и анкерных болтов, выполненных из стали.

В статическом расчете принимались следующие нагрузки, действующие в колонне:

• собственный вес конструкции. Эта распределенная нагрузка в ABAQUS вычисляется автоматически при задании плотности материала и ускорения свободного падения;

• гидростатическое давление столба кубовой жидкости, P2. Высота столба жидкости — 1,5 м. Эта нагрузка в ABAQUS вычисляется автоматически при задании высоты столба жидкости и ее плотности;

• гидростатическое давление слоя жидкости, действующее на каждую тарелку, P1;

• внутреннее давление в колонне величиной 2 Атм;

• температура верха колонны — 85 °С;

• температура низа колонны — 174 °С. Температура на границе каждого отсека колонны задается по высоте по линейному закону;

• температура окружающей среды — 20 °С;

• в расчете учитывались анкерные болты во взаимосвязанной системе.

Фундамент колонны закреплен по всем степеням свободы, на плоскости симметрии колонны задается условие симметрии, а нижняя грань анкерных болтов имеет закрепление по всем степеням свободы.

В модели задано условие контактного взаимодействия между фундаментом и основанием колонны, а также между анкерными болтами и основанием. Коэффициент трения в обоих случаях равен нулю.

Схема нагружения, граничных условий и контакта показана на рис. 7.

Рис. 7. Схема нагружения, граничных условий и контактного взаимодействия

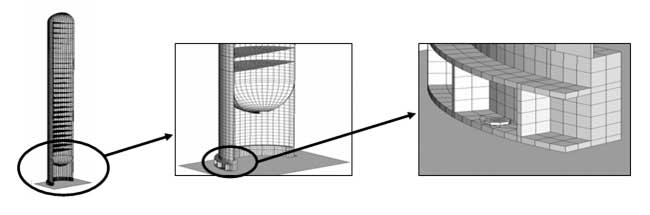

Сетка конечных элементов создана в препроцессоре ABAQUS/CAE. Использовались твердотельные объемные элементы первого порядка аппроксимации типа C3D8R. Общее количество элементов в модели — 9492. Конечно-элементная модель приведена на рис. 8.

Рис. 8. Дискретизация модели. Сетка конечных элементов

Статика. Предварительно нагруженное состояние

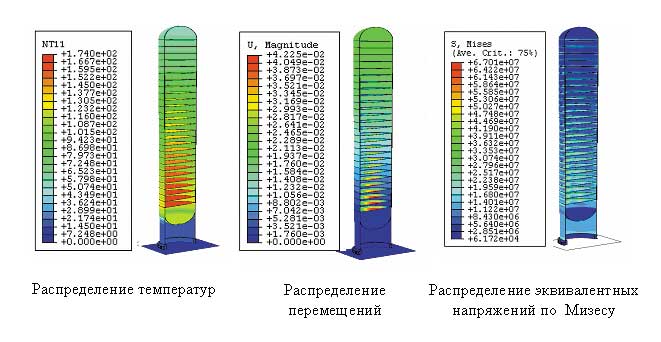

Результаты численных экспериментов статического расчета приведены на рис. 9: распределение температур в материале колонны, распределение эквивалентных напряжений по Мизесу, а также распределение перемещений.

Рис. 9. Результаты статического расчета

Видно, что максимальные напряжения в колонне достигают 67 МПа, что не превышает предела текучести стали.

Максимальные перемещения составляют 4,2 см, которые достигаются в центре тарелок.

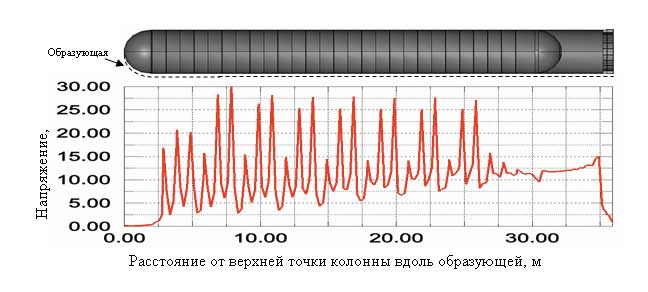

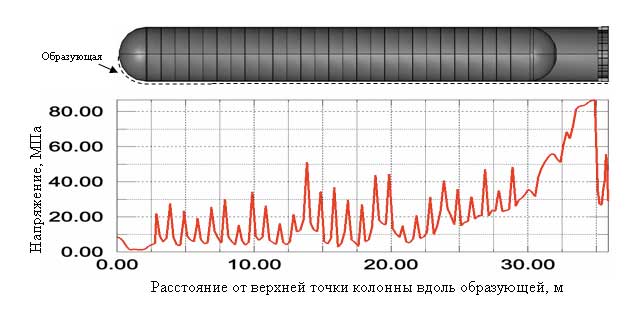

На рис. 10 также показано распределение эквивалентных напряжений по Мизесу вдоль образующей от верхней точки колонны до фундамента.

Наиболее напряженные места колонны — это места крепления тарелок к оболочке колонны, а также область крепления колонны к основанию.

Рис. 10. Эквивалентные напряжения по Мизесу по образующей от верхней точки колонны до фундамента

Динамика. Воздействие взрывной волны

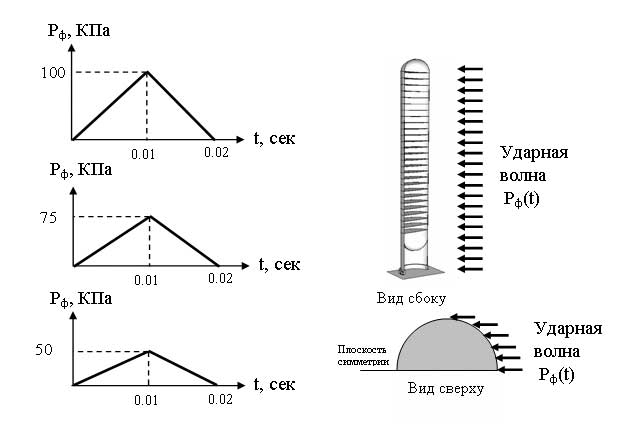

Помимо начального условия в виде преднагружения, в динамических расчетах сохраняются все нагрузки и граничные условия с предыдущего статического расчета, а также появляется нагрузка от действия ударной волны в виде давления, параметры которого представлены на рис. 11.

Рис. 11. Варианты амплитуд давления ударной волны

Представлены результаты трех расчетов с максимальными значениями давления во фронте волны в 50, 75 и 100 КПа. Длительность воздействия ударной волны во всех трех вариантах составляет 0,02 с.

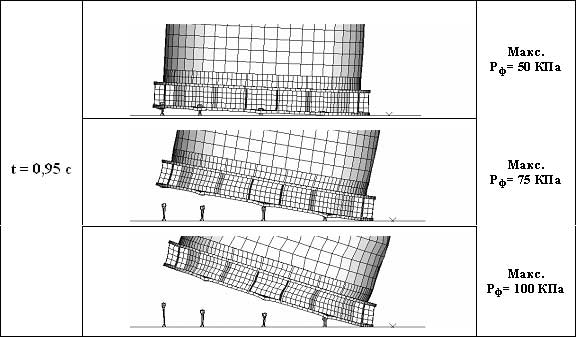

На рис. 12 показано деформированное состояние колонны в области основания, в частности можно наблюдать разрушение анкерных болтов, напряжения в которых превышают предел прочности.

Рис. 12. Деформированное состояние колонны в области основания

В результате расчетов получено, что при давлении в 50 КПа не происходит падения колонны. При давлении в 75 КПа колонна теряет устойчивость и опрокидывается, но с меньшей скоростью, чем при давлении в 100 КПа.

На рис. 13 и 14 показано распределение эквивалентных напряжений по Мизесу и эквивалентных пластических деформаций соответственно вдоль образующей колонны от верхней точки колонны до фундамента в момент времени t = 1,5 c для варианта с максимальным давлением на фронте волны Pф = 50 КПа. Видно, что наибольшие напряжения и пластические деформации достигаются в нижней части основания колонны.

Рис. 13. Эквивалентные напряжения по Мизесу вдоль центральной образующей от верхней точки колонны до фундамента. Время t=1,5 c. Pф = 50 КПа

Рис. 14. Пластические деформации вдоль центральной образующей от верхней точки колонны до фундамента. Время t = 1,5 c. Pф = 50 КПа

Заключение

В статье представлен комплексный подход к проектированию и эксплуатации конструкций нефтяной промышленности, а также к оценке остаточного ресурса при штатных и аварийных ситуациях. Следует отметить, что только одновременное использование современных и надежных средств численного моделирования, таких как ABAQUS, и диагностики (приборы для неразрушающего контроля) позволит, с одной стороны, осуществлять достоверный контроль над критическими зонами конструкции при различных нагрузках, а с другой стороны, оценивать ресурс долговечности конструкций при повреждениях.

Приведены примеры применения диагностического оборудования компании AMDATA (США) типа портативных переносных установок для автоматического ультразвукового и вихретокового контроля серии IntraSpectI/UX для объектов нефтяной промышленности.

Рассмотрено поведение ректификационной колонны с использованием программного комплекса ABAQUS при статическом нагружении и при воздействии ударной взрывной волной.

Универсальность данных подходов позволяет применять их и для других отраслей народного хозяйства.

Резеда Тляшева Окончила Уфимский государственный нефтяной технический университет в 1995 году по специальности «Машины и аппараты химических производств». Доцент кафедры МАХП, кандидат технических наук. Заместитель заведующего по информационному обеспечению УГНТУ. Сергей Рыжов Окончил Московский физико-технический институт в 1979 году по специальности «Вычислительная математика». Кандидат физико-математических наук. Начальник отдела систем проектирования и инженерного анализа «ТЕСИС». Кирилл Ильин Окончил Московский государственный университет им. М.В.Ломоносова в 1996 году по специальности «Математика, прикладная математика». Инженер отдела систем проектирования и инженерного анализа «ТЕСИС». Игорь Канарейкин Окончил Московское высшее техническое училище им. Н.Э.Баумана в 1975 году по специальности «Оборудование и технология сварочного производства». Кандидат технических наук. Начальник отдела неразрушающих методов контроля и диагностики «ТЕСИС». |