Программное обеспечение фирмы Delcam и решение производственных проблем контроля качества и реверсивного инжиниринга

Контроль качества

Те, кто работал на производстве, не раз сталкивались с конфликтами, возникающими между различными подразделениями, отделами, цехами и т.п. Рассмотрим несколько примеров из практики нашего предприятия.

Пример 1

В конце 2006 года на ОАО «Белшина» (г.Бобруйск) проводилась обычная планерка. Среди вопросов, стоявших в повестке дня, был следующий: почему пресс-форма, изготовленная своими инструментальщиками, выдает брак? Конструкторы объяснили, что наши инструментальщики не могут изготовить качественную пресс-форму. На что инструментальщики парировали: мы все сделали в соответствии с документацией. Поскольку близился конец года, качество пресс-формы поставили на особый контроль. Высокое собрание решило: инструментальщики должны предоставить доказательства правильности изготовления пресс-формы.

Буквально на следующий день были подготовлены наглядные отчеты проверки, которые подтвердили соответствие изготовленной пресс-формы конструкторской документации. Выяснилось, что проблема заключается в конструкторской недоработке, а решить ее помогли программное обеспечение PowerINSPECT и измерительная рука INFINITE.

Пример 2

Несколько лет назад главный инженер Витебского телевизионного завода обратился к автору с необычной просьбой: помочь ему разобраться, какой из двух цехов его предприятия выпускает бракованные пресс-формы. Первый цех занимался производством пресс-форм для корпуса нового телевизора, а второй — для светофильтра этого же телевизора. Оба цеха проверили свои формы и были уверены в их качестве. Проблема заключалась в том, что когда изготовленная деталь «светофильтр» ставилась в изготовленный корпус, то между двумя деталями образовывался перепад высот в 3,0 мм. Кто прав, а кто виноват? Мне предстояло выступить третейским судьей.

В присутствии главного инженера и двух представителей завода за два часа были выданы графические и табличные отчеты обмеров. В результате оказалось, что не правы оба цеха: один из них сделал ошибку в 0,9 мм в одну сторону, а второй ошибся на 2,1 мм в другую сторону. Вот и получились 3 мм перепада между двумя деталями! Проблема была решена с помощью программного обеспечения PowerINSPECT и измерительной руки Arm-100LX.

Пример 3

Всем известно, что, имея заказ на изготовление деталей из Европы, завод старается его не упустить и делает все, чтобы обеспечить достойное качество. Несколько лет назад минский завод «БЕЛВАР» изготавливал алюминиевые корпуса к механизму стеклоочистителя для одной английской фирмы. Заказ был постоянным, и проблем не было до тех пор, пока не пришло время на изготовление формы-дублера. Первая же партия деталей с формы-дублера была забракована и без объяснений возвращена в Минск как брак. Специалисты завода недоумевали: по всем параметрам детали были качественными. Не сумев обнаружить брак самостоятельно, они обратились за помощью к нам.

Проверив деталь, мы убедились, что все основные параметры детали соответствуют документации, и, только проверив конусы сопряжения с другой деталью, мы обнаружили, что вместо прямого конуса завод изготавливал обратный конус. При более подробном разборе ситуации выяснилось, что в этом месте присутствует ручная доводка, которая и давала брак. Завод доработал форму, и брак исчез. Проблема была решена с помощью программного обеспечения PowerINSPECT и измерительной руки Arm-100LX.

Пример 4

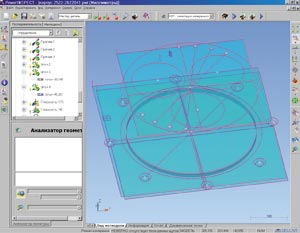

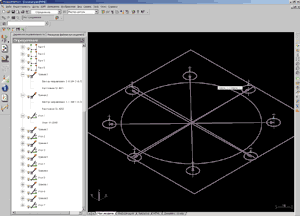

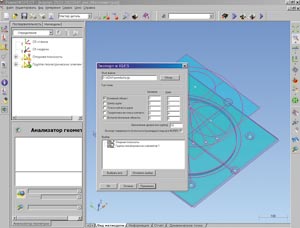

Минский тракторный завод многие детали получает от своих поставщиков, при этом качество поступающих деталей проверяет цех комплектации. Многие корпусные детали имеют сложную форму и много отверстий, для которых необходимо измерить радиус, межосевое расстояние и угол между межосевыми расстояниями. Традиционными методами и инструментами это сделать довольно сложно (рис. 1).

Рис. 1

С декабря 2006 года эти задачи контроля точности не занимают много времени у работников цеха комплектации. Результаты представлены на рис. 2 и 3. Проблема была решена с помощью программного обеспечения PowerINSPECT и измерительной руки Sigma.

Рис. 2

Рис. 3

Пример 5

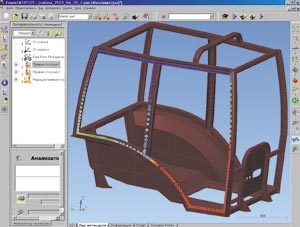

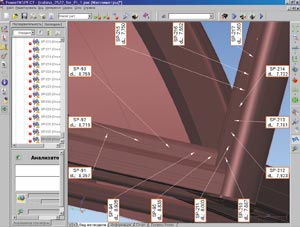

В 2000 году минский тракторный завод первым на всей территории СНГ приобрел измерительную руку фирмы Romer в комплекте с программным обеспечением. Одной из первых знаковых работ по контролю качества была проверка сварки кабины трактора МТЗ-2522. На рис. 4 и 5 приведены результаты измерений, из которых видно, что подножка кабины ушла в сторону на 7- 9 мм (красный цвет), а верх кабины — в другую на те же 7-9 мм (синий цвет). Этот результат был получен за 4 часа. На следующий день оперативно были внесены изменения в сварочные кондукторы.

Проблема была решена с помощью программного обеспечения PowerINSPECT и измерительной руки Arm-100LX.

Рис. 4

Рис. 5

Пример 6

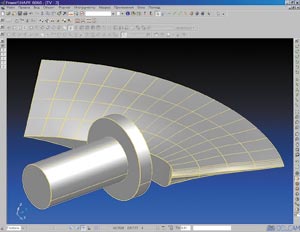

На харьковском заводе «Турбоатом» потребовалось проверить, как располагается деталь «лопасть турбины» в отливке. Что брать за базу для дальнейшей механической обработки? Исходная информация поступила из системы Euclid, которая содержит только саму лопасть, а для базирования требуются и другие элементы отливки.

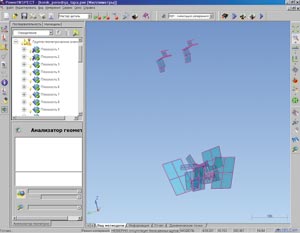

За полчаса в PowerSHAPE (рис. 6) мы добавили необходимую информацию и переместили в цех (рис. 7). Измерительная рука и ноутбук находились на самой заготовке лопасти турбины.

Рис. 6

Рис. 7

Два часа мы отвечали на вопросы с демонстрацией результатов. На заводе убедились в возможностях программного обеспечения и приобрели подобный комплекс с измерительной рукой INFINITE. Для демонстрации мы использовали программное обеспечение PowerINSPECT, PowerSHAPE и измерительную руку Arm-100LX.

Пример 7

На Харьковском авиационном заводе возникла типичная проблема: есть деталь, но столько лет прошло (столько лет выпускается этот самолет), что потерялась конструкторская документация, а нужно срочно изготовить несколько аналогичных деталей. Возможно ли сделать математику прилегающей поверхности? Конечно! Сорок минут в режиме вопросов и ответов, и математика прилегающей части для одного из люков самолета готова (рис. 8 и 9).

Рис. 8

Рис. 9

Для реверсивного инжиниринга мы использовали программное обеспечение PowerINSPECT, PowerSHAPE и измерительную руку Arm-100LX.

Скорее всего, приведенные примеры типичны для наших предприятий. Для решения возникавших споров и вопросов мы использовали программное обеспечение фирмы PowerINSPECT от фирмы Delcam plc, которое дает возможность выполнять проверку деталей. Приятно отметить, что мы имеем возможность работать в двух режимах.

Первый режим работы с PowerINSPECT требует наличия самой детали и комплекта чертежей для нее. В этом случае мы используем данные чертежа и проверяем геометрические размеры детали и ее отдельные элементы, а также их взаимное расположение в пространстве. Из приведенных примеров мы можем вспомнить случай с заводом «БЕЛВАР» — там мы имели только чертеж и сами детали. Мы последовательно проверяли все размеры чертежа до тех пор, пока не обнаружили соединительные конусы. Мы были удивлены, когда по результатам обмеров получили обратные конусы, но более тщательная проверка показала, что это был действительно брак, причем в таком месте, о котором другие специалисты просто не догадались бы. Аналогичный режим проверки использовался для примера 4.

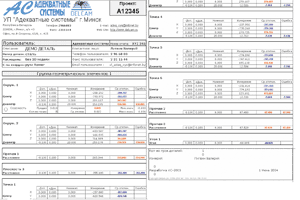

В качестве примера контроля геометрических размеров детали могут служить обмеры, выполненные при посещении Завода им.Кирова в Санкт-Петербурге. Там нас попросили проверить несколько деталей к трактору «Кировец», что и было выполнено за 2 часа (рис. 10 и 11).

Рис. 10

Рис. 11

Для второго режима работы PowerINSPECT требуются деталь и математическая модель для нее. В этом случае мы можем более эффективно использовать PowerINSPECT. В первую очередь выполняется совмещение систем координат нашей реальной детали и ее математической модели (другое название этой операции — базирование). Для выполнения данной операции существует несколько способов, из которых наиболее употребимыми считаются произвольное базирование и базирование по геометрии плоскости, линии и точке. Суть базирования заключается в том, что необходимо зафиксировать шесть направлений в пространстве (положительные и отрицательные). Для произвольного базирования мы выбираем минимум шесть характерных точек на математической модели. Назовем основные условия выбора этих точек: точки должны быть максимально разнесены по всем шести направлениям: Х, –Х, Y, –Y, Z и –Z; затем точки, выбранные на математической модели, должны быть просто и однозначно измерены на реальной детали.

Выбрав точки на математической модели, мы должны измерить те же точки на детали. После этого PowerINSPECT выполнит совмещение систем координат детали и математической модели. PowerINSPECT позволяет использовать различные измерительные устройства: практически все виды измерительных рук, ручные контрольно-измерительные машины и КИМ с ЧПУ.

Последние версии PowerISNPECT позволяют выполнять обмеры на станках с ЧПУ. Но это серьезная тема, достойная отдельной статьи.

Однако в каком формате сохранить математическую модель? Практика показала, что сегодня PowerINSPECT (как и все программное обеспечение от Delcam) в полной мере использует геометрию любой известной CAD-системы. Автору приходилось применять математические модели Unigraphics, Pro/ENGINEER, CATIA, CADDS, Euclid, SolidWorks, Solid Edge, Inventor и др.

Итак, после выполнения базирования мы можем перейти непосредственно к измерениям. Прошу еще раз вспомнить пример с кабиной трактора МТЗ. Цвет «конфетти» на рис. 4 показывает направление отклонения. Это самый понятный способ. Чтобы увидеть реальную картину отклонений на экране, нужно просто изменить вид отчета. При этом все, что мы видим на экране, можно в любой момент вывести на печать и добавить к табличной форме отчета.

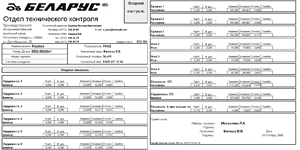

Отчет об измерениях состоит из двух частей. Одна из них — графическая и более наглядная, а вторая — табличная, позволяющая оперировать точными значениями в конкретных точках. Для каждой интересующей нас точки мы можем иметь конкретное значение X, Y и Z. Кроме того, мы будем знать для этой точки отклонение для каждой координаты и общее отклонение по нормали в данной точке контролируемой поверхности. Однако полные отчеты требуются не всегда, иногда, как, например, в случае с кабиной трактора МТЗ, для понимания характера отклонений достаточно графической части, а табличная часть помогла лишь уточнить величину отклонений в каждой проблемной области и зафиксировать эти значения на бумаге.

Отчеты в PowerINSPECT очень понятны, да и программное обеспечение тоже нельзя отнести к сложным для освоения. Практика показывает, что на заводах программное обеспечение PowerINSPECT в сочетании с измерительными руками эксплуатируют операторы, имеющие среднее специальное образование. Правда, выводы о качестве продукции делают инженеры. Обучение работе с PowerINSPECT занимает не более недели. Все отчеты настраиваются под конкретного пользователя, что хорошо видно из приведенных выше иллюстраций.

PowerNSPECT хорош еще и тем, что в нем заранее можно составить сценарий обмеров. Если требуется выполнить проверку нескольких деталей, то обмер первой детали может быть сценарием для выполнения обмеров нескольких других таких же деталей. Чтобы подобные сценарии были понятны операторам, мы рекомендуем инженерам при разработке таких сценариев писать комментарии для операторов, поясняющие, какие действия они должны выполнить. Еще одно немаловажное замечание. Мы всегда советуем операторам называть свои измеряемые элементы детали конкретными именами, которые могут быть взяты из конструкторской документации или из логики выполнения обмеров. Согласитесь, что «Плоскость 28» и «Базовая плоскость на высоте 210 мм» имеют совершенно различное значение и по-разному воспринимаются.

Практика показала, что пользователями программного обеспечения PowerINSPECT могут быть самые разные подразделения заводов. В первую очередь его могут применять метрологи. Кстати, это программное обеспечение сертифицировано в Европе и в России. Кроме метрологов, его могут применять работники ОТК, технологи, конструкторы, разметчики, операторы станков с ЧПУ.

С помощью PowerINSPECT мы можем определить отклонения в любой точке математической модели. Эти точки можно выбирать произвольно или проводить проверку конкретного сечения по любой из координат. Кроме того, существует возможность проверки в конкретных расчетных точках, называемых наводимыми точками. При их измерении на экране возникает мишень, и оператору нужно только попасть изображением щупа в центр мишени. Дополнительно возможна проверка точек кромок.

После всех измерений можно приступить к формированию отчета, причем если графическую часть отчета мы формируем (см. рис. 2 и 10), исходя из конкретных требований и запросов, то табличная часть создается автоматически на основании выполненных обмеров (см. рис. 3 и 11). Нам только останется включить принтер и распечатать автоматически сгенерированный отчет. Образцы отчетов показаны на приведенных рисунках.

Еще одной важнейшей особенностью PowerINSPECT является то, что, выполняя обмеры детали и проверяя геометрические элементы и их взаимное расположение, мы имеем возможность экспорта этих геометрических элементов в CAD-системы (рис. 12), что важно для восстановления геометрии деталей.

Итак, переходим ко второй части нашей статьи.

Рис. 12

Реверсивный инжиниринг

Приведем конкретный пример.

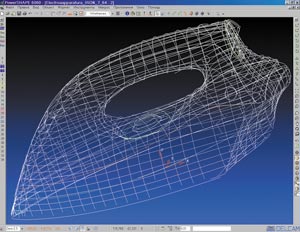

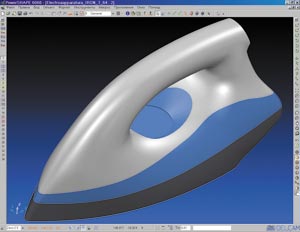

Несколько лет назад, весной, на гомельском заводе «Электроаппаратура» на обычной планерке директор завода достал из портфеля современный утюг и заявил: «Вот это образец. После новогодних праздников мы должны выпускать изделие, которое будет не хуже него». Что сказано, то должно быть выполнено. Через некоторое время образец утюга у нас был. Для создания математической модели мы использовали программное обеспечение PowerSHAPE и PS-ARM. PowerSHAPE представляет собой типичную программу для проектирования с той лишь разницей, что она имеет прямой интерфейс для работы с измерительными руками и через программу PS-ARM позволяет в интерактивном режиме получать набор сечений в PowerSHAPE. Утюг был закреплен на моем рабочем столе, а для его измерения использовали офисную руку MicroSCRIBE. Результаты обмеров приведены на рис. 13.

Рис. 13

Обмеры заняли не более трех часов. Потом в работу включились дизайнеры, которые начали с того, что занялись совершенствованием формы утюга. Их работа показана на рис. 14. Дизайнеры трудятся в соответствие с неведомыми нам законами, поэтому их работа может занять как четыре часа, так и несколько дней.

В современных условиях зачастую очень важно бывает показать возможности программного обеспечения. В выставочных условиях это не всегда возможно, зато на выездном семинаре на предприятии это сделать легко.

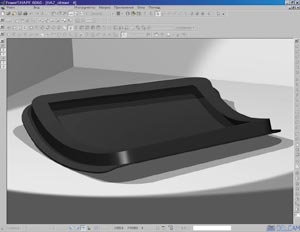

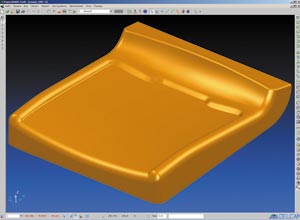

Рис. 14

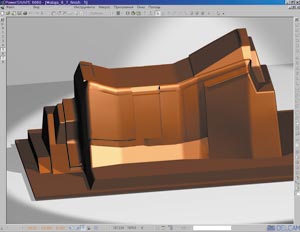

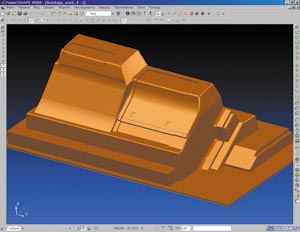

На киевском заводе «Авиант» в начале демонстрации нам сказали: все, что вы покажете, — это прекрасно, но нам нужно выпускать конкретные товары народного потребления. Вот вам образец сиденья для троллейбуса. Мы будем иметь с вами дело, если вы завтра покажете нам управляющие программы для нашего станка с ЧПУ. Вечером того же дня в гостинице самой сложной нашей проблемой стало найти жесткий стол, чтобы выполнить обмеры. Сами обмеры заняли не более часа, еще час потребовался для построения математической модели. На рис. 15 и 16 приведены результаты обмеров и готовая математическая модель сиденья троллейбуса.

Построив математическую модель, мы проверили ее на соответствие исходному сиденью. После этого управляющие программы были созданы за полчаса. Итого за четыре вечерних часа было выполнено задание специалистов завода. После утренней встречи и демонстрации комплекта управляющих программ разговор шел уже об условиях поставки такого же программного обеспечения и оборудования.

Рис. 15

Рис. 16

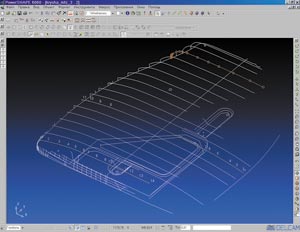

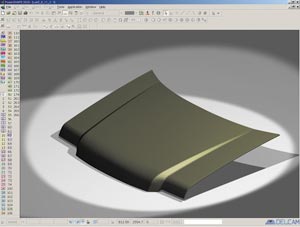

Одной из наших первых работ в области обратного инжиниринга стала работа по созданию математической модели крыши трактора МТЗ-2522. Обмеры ее выполнялись полдня. Для этого крыша была размещена на разметочном столе на домкратах. Поскольку в нашем распоряжении была измерительная рука на 2,5 м, она не позволяла обмерить всю крышу за раз. Поэтому мы определили середину крыши и измерили сечения по трем осям. При этом оказалось, что сечения по трем осям нужны только в углах. Для соединения полученных обмеров наружной и внутренней поверхности крыши мы применяли реперные точки. И хотя для этого было достаточно трех точек, мы использовали четыре. Результаты наших обмеров показаны на рис. 17 и 18.

Рис. 17

Рис. 18

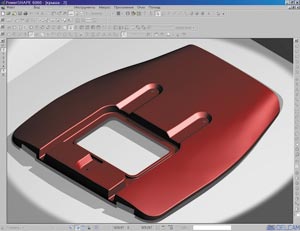

Наиболее известной нашей работой является математическая модель наружной оболочки джипа Луцкого автомобильного завода, выполненная несколько лет назад. Вся наружная оболочка представляла собой 20 пластиковых панелей.

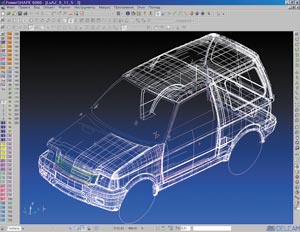

На тот момент завод имел прототип джипа, а для начала производства требовалась математическая модель. Измерения производились на заводе в Луцке. Для измерений джип зафиксировали на колодках. При измерении использовали измерительную руку и программное обеспечение PowerSHAPE вместе с PS-ARM. Автомобиль измерялся из девяти положений. На рис. 19 показаны результаты измерений из одного положения.

Для объединения всех измерений наружной оболочки использовалось не менее трех реперных точек для каждого измерения, причем реперные точки брались с таким расчетом, чтобы фиксировать зону измерения со всеми соседними зонами измерений, — на рис. 19 они имеют форму треугольника.

Результат объединения всех измерений в единую систему координат автомобиля представлен на рис. 20.

Рис. 19

Рис. 20

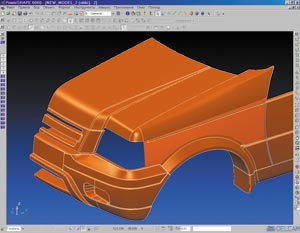

После этого началось построение математических моделей отдельных деталей обшивки автомобиля. На рис. 21 и 22 показаны построенные элементы математической модели обшивки автомобиля.

Рис. 21

Рис. 22

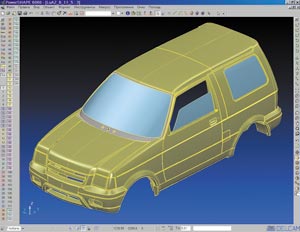

На рис. 23 демонстрируется математическая модель всей обшивки автомобиля.

Рис. 23

Рис. 24

На рис. 24 приведена фотография джипа: справа — мастер-модель, с которой все началось, слева — один из первых образцов автомобиля, выпущенного по нашим математическим моделям.

Из работ 2006 года можно выделить две. Каждая из них отличается от других когда-либо выполнявшихся нами работ.

Первая из них представляет собой проект детской качалки-лошади. Казалось бы, все очень просто. Но это скорее скульптурные поверхности, чем машиностроительные, — взгляните на рис. 25.

Рис. 25

Признаюсь, мы впервые столкнулись с такой задачей. Были определенные опасения в успешности проектирования: сама исходная модель имела определенные дефекты и изначально не была симметричной, при том что заказчик требовал симметричную модель. После долгих поисков решения был выбран оптимальный вариант реверсивного инжиниринга: сочетание данных геометрических элементов из PowerINSPECT и данных, полученных в PowerSHAPE от использования создания поверхности из лоскутов. Для подстраховки в запасе держали набор сечений из PS-ARM. На рис. 25 можно увидеть нанесенную разметку, которая помогает при построении поверхностей из лоскутов в PowerSHAPE. На рис. 26 показано, какую информацию можно взять из PowerINSPECT, чтобы использовать для построения передних ног качалки-лошадки в PowerSHAPE. Сочетание точности PowerINSPECT и свободной формы PowerSHAPE позволило создать необходимую математическую модель.

Рис. 26

Рис. 27

На рис. 27 показана общая математическая модель всех деталей качалки-лошадки.

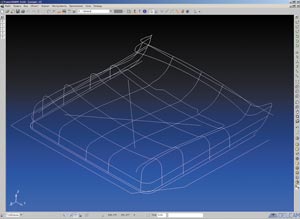

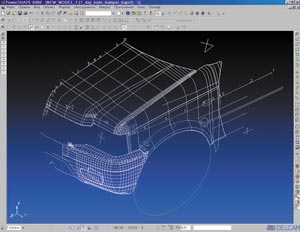

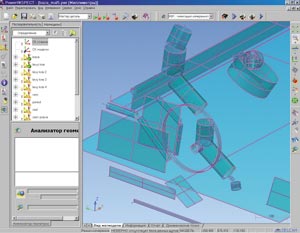

Следующий пример — проект дублеров вакуум-форм. К нам обратились специалисты Минского автомобильного завода. Приборная панель грузовиков МАЗ изготавливалась в Осиповичах на заводе автомобильных агрегатов. Для этого использовались две вакуум-формы, изготовленные несколько лет назад. По всему было видно, что эти формы доводились специалистами завода до ума непосредственно на месте их эксплуатации. То, что мы увидели, представляло собой работающие, но рассыпающиеся и не имеющие математических моделей две вакуум-формы (рис. 28 и 29). Перед нами была поставлена задача создания математических моделей представленных вакуум-форм для изготовления их дублеров.

Рис. 28

Рис. 29

Внимательное изучение форм подсказало нам решение. Для обратного инжиниринга использовалась измерительная рука, а также программное обеспечение PowerSHAPE, PowerINSPECT и в нескольких местах — набор сечений из PS-ARM. После анализа форм выяснилось, что первая из них измеряется с одной установки, а вторая потребует две установки измерительной руки, то есть измерение из двух баз.

Логика построения подсказывала, что выполнять обмеры нужно на месте в разметке завода в Осиповичах и тут же строить сами модели вакуум-форм, но для этого потребовалось бы много времени, а кроме того, мы постоянно занимали бы разметку завода (для обмеров мы использовали два из трех разметочных столов завода).

Поэтому мы применили новый способ работы для реверсивного инжиниринга подобных изделий:

Рис. 30

Рис. 31

1. Сделали подробные цифровые фотографии вакуум-форм (рис. 30).

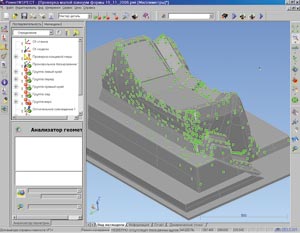

2. Все, что было возможно, мы измерили с помощью PowerINSPECT (рис. 31).

3. Все, что невозможно измерить в PowerINSPECT, мы все равно измеряли в PowerINSPECT, но с пометкой «для справки».

4. После обмеров PowerINSPECT мы выполнили анализ неизмеренных элементов и с помощью линейки (иногда рукой) и маркера нанесли предварительную разметку для создания поверхностей из лоскутов в PowerSHAPE (рис. 32).

Рис. 32

5. На двух формах был только один участок, где невозможно было использовать обмеры PowerINSPECT и PowerSHAPE. На него мы нанесли сетку сечений по трем координатам с помощью PS-ARM и PowerSHAPE (рис. 33).

Рис. 33

Процесс создания вакуум-форм был, с одной стороны, прост, а с другой — интересен.

Основой служили поверхности из PowerINSPECT. Для простоты восприятия все измерения выполнялись мною по группам, каждая группа была названа понятным мне одному именем. Если требовалась поверхность из PowerSHAPE, то во избежание ошибок я копировал справочную поверхность из PowerINSPECT через Iges. Это помогло мне избежать многих ошибок и сократить время проектирования.

Впервые мы не применяли реперные точки для соединения результатов обмеров одной из вакуум-форм. Вместо этого использовались три максимально разнесенных геометрических элемента, на основании которых были созданы локальные системы координат. Места расположения геометрических элементов были помечены маркерами прямо на форме (рис. 34).

Рис. 34

Рис. 35

Поскольку через три точки пространства можно провести одну плоскость, то созданные локальные системы координат ничем не отличались. Для передачи информации об измерениях я просто скопировал данные из одного сеанса измерений и вставил их в другой сеанс. Поскольку локальные системы координат создавались идентично, то все данные двух сеансов измерений встали на свои места. На рис. 35 и 36 показаны математические модели вакуум-форм.

Рис. 36

Остается добавить, что приемка математических моделей вакуум-форм выполнялась очень просто. Первое действие при приемке — проверить корректность работы нашего измерительного устройства. Для этого мы использовали концевые меры завода. Второе действие — загрузить математическую модель в PowerINSPECT и проверить на соответствие реальной вакуум-форме (рис. 37).Третье действие — создать отчет о результатах измерений, четвертое — подписать документы о выполнении работ.

Рис. 37

***

На основании приведенных примеров можно сформулировать краткие выводы о возможностях программного обеспечения фирмы Delcam:

- программное обеспечение фирмы Delcam интуитивное в применении и легкое в освоении;

- обучение проходят специалисты от среднего специального до высшего технического образования;

- ПО применяется различными подразделениями заводов: ЦИЛ, ОТК, ОГТ, ОГК, ОГМ, ОГМет;

- ПО используется различными специалистами завода: метрологами, работниками ОТК, контролерами, разметчиками, операторами, технологами, конструкторами, металлургами;

- формируемые отчеты понятны, настраиваемы и просты;

- возможно быстрое внедрение ПО в эксплуатацию;

- ПО помогает решить многие производственные вопросы и проблемы взаимоотношений между подразделениями;

- ПО позволяет осуществлять входной контроль от поставщиков-смежников;

- ПО дает возможность выполнять внутренний контроль на производстве и выявлять брак задолго до финишных операций;

- для выполнения контроля может быть использована информация из любой известной CAD-системы;

- данные реверсивного инжиниринга могут быть переданы в поверхностях в любую известную CAD-систему.

Валерий Литвин

Технический директор УП «Адекватные системы», (г.Минск).