Компания Delcam продемонстрировала свои продукты на 30 партнерских стендах на выставке EMO

Компания Delcam plc, подтверждая свой статус мирового лидера в качестве производителя CAM-систем, продемонстрировала свои продукты на гораздо большем количестве партнерских стендов на прошедшей с 17 по 22 сентября в Ганновере выставке EMO, нежели любой другой поставщик CAM-систем. Компания представила свои CAM-системы и системы контроля на 30 стендах партнеров, включая всемирно известных производителей станков и контрольно-измерительного оборудования.

Большинство партнеров демонстрировали систему PowerMILL фирмы Delcam, которая, согласно ежегодному обзору продаж NC-программного обеспечения и связанных с ним услуг, является мировым лидером среди CAM-систем. Изначально создававшаяся в основном для обработки отливок и пресс-форм, сегодня система PowerMILL расширяет свои возможности, затрагивая все больше новых сфер машиностроения, например таких, как прототипирование, обработка деталей, связанных с авиационно-космическим комплексом, таких как лопатки, каналы двигателей и др.

Также состоялась презентация последней версии PowerM ill 8, в которой, как и в большинстве предыдущих версий этой программы, разработчики уделили особое внимание дополнительным опциям 5-координатной обработки. Новая версия содержит ряд улучшений, в том числе увеличение скорости работы программы в целом. Например, улучшенное управление памятью значительно сокращает время вычисления, особенно для больших, сложных изделий, таких как пресс-формы для автомобильных компонентов, или для меньших по размеру, но более точных моделей.

Одной из наиболее значительных среди новых опций 5-координатной обработки в PowerM ill 8 является функция контроля оси инструмента, которая позволяет пользователю изменять векторы осей инструментов в любой точке траектории. Новая возможность применения различных опций на разных участках траектории дает пользователям возможность оптимизировать режимы резания и избегать непредвиденных перемещений инструмента, в результате которых чистовая обработка может пройти некорректно.

Была улучшена стратегия обработки боковой поверхностью фрезы (Swarf machining) путем добавления опции, которая направляет траекторию движения инструмента по внутренним линиям поверхности, где это возможно. Благодаря этой опции можно сгладить перемещения станка и достичь большего контроля над ними — это особенно важно в тех областях, где возможна быстрая смена направления движения инструмента.

Улучшения в чистовых стратегиях, как для 5-координатных операций, так и для 3-координатной обработки, позволяют использовать различные типы отводов для генерируемых траекторий при заданном шаге.

Гибкая стратегия обработки по шаблону в PowerM ill также была усовершенствована в версии 8. Пользователь может создать любой 2D-шаблон на модели и сгенерировать соответствующую обработку с определенным шагом до заданной глубины.

Расширился набор типов создаваемых инструментов — теперь PowerM ill 8 поддерживает стратегии для крупных абразивных кругов. Благодаря обновленной инструментальной базе, пользователь сможет быстро найти требуемый инструмент.

Другие партнеры демонстрировали более новые продукты фирмы Delcam; FeatureCAM для обработки, генерируемой на основе элементов, и PartMaker для токарного и токарно-фрезерного оборудования.

Программа PowerINSPECT утвердилась в качестве мирового лидера среди систем независимого контроля. Основными пользователями программы являются крупнейшие производители измерительных манипуляторов, но популярность данного продукта, кроме того, растет среди производителей и пользователей КИМ, а также при решении задач контроля на станке.

«Компании, собираясь вложить средства в CAM-систему, часто опасаются, что сгенерированные в системе траектории движения инструмента не будут работать на станке так же хорошо, как на компьютере, — говорит менеджер по маркетингу фирмы Delcam Марк Форс. — Благодаря нашим партнерам на выставке EMO мы имели возможность продемонстрировать скорость и качество обработки, которых можно достичь на различных станках с помощью нашего программного обеспечения».

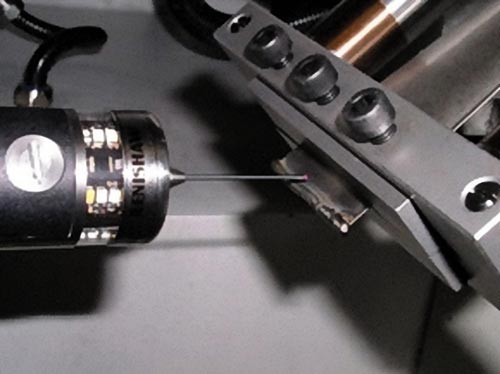

Так, фирма Delcam провела демонстрацию возможностей своего программного обеспечения на примере адаптивного ремонта турбинных лопаток. Применяемая технология, демонстрация которой проходила на станке Roeder, оснащенном измерительной системой Renishaw, основана на сочетании экспертных знаний и опыта Delcam как в сфере обработки, так и в области контроля. Эта технология формировалась в течение многих лет вместе с развитием программ PowerMILL и PowerINSPECT.

Адаптивная механообработка позволяет успешно разрешить задачи производства и ремонта самых сложных и ответственных деталей, она основана на измерениях в процессе обработки с целью заполнения пробелов в операционной цепочке.

Стандартными для адаптивной механообработки являются случаи, при которых точное положение заготовки на столе станка неизвестно или форма исходного материала может изменяться, например при чистовой обработке отливок, поковок или деталей из композита.

Задача, в которой конечная форма детали точно не известна, является одной из наиболее перспективных в адаптивной механообработке. Подобные задачи возникают при ремонте турбинных лопаток, деформация которых произошла в результате работы при высоких температурах в авиационных двигателях, или других деталей, первоначальная CAD-форма которых изменилась из-за длительной эксплуатации.

На начальной стадии производят измерение лопатки измерительной системой Renishaw с целью определения величины отклонения от CAD-модели. Затем, с помощью функции морфинга, в системе гибридного моделирования фирмы Delcam PowerSHAPE можно сравнить исходную CAD-модель с полученной измерениями геометрией. Измерительная система также используется, чтобы определить ту часть сварного шва, которую необходимо удалить обработкой. После этих измерений траектории движения инструмента, которые устранят избыток наплавленного металла в сварном шве, а также сэкономят время, затрачиваемое на подводы, могут быть сгенерированы в PowerMILL.