CAD/CAM-решения компании Delcam для производства изделий из перспективных композитных материалов

Технология производства изделий из стекло- и углепластика

Выбор CAD/CAM-решений для производства изделий из композитных материалов

Углепластик в аэрокосмической отрасли и автомобильной промышленности

В данном обзоре мы рассмотрим особенности технологии производства двух типов композитных материалов (стекло- и углепластика), нашедших самое широкое применение при создании компонентов аэрокосмической техники, кузовных деталей спортивных автомобилей, корпусов яхт, спортивного инвентаря, защитной экипировки и т.п.

Технология производства изделий из стекло- и углепластика

Наибольшее распространение при производстве стекло- и углепластиков получили следующие методы: ручная «влажная» формовка, намотка, инжекция ( RTM ), прессование, а также метод вакуумной пропитки RFI. Наибольшую прочность такие композиты имеют при оптимальном соотношении армирующих волокон и связующего материала. Какое отношение это имеет к CAD/CAM-системам? Дело в том, что сложность матриц и пуансонов для производства стекло- и углепластиков методом инжекции и прессования получается такой же, как и у оснастки для литья пластмасс или штамповки! В первом случае ( RTM ) в вакууме происходит пропитка смолой находящихся между матрицей и пуансоном сухих армирующих волокон (эпоксидная смола подается по специальным каналам). Во втором случае предварительно пропитанное смолой армирующее волокно помещается между матрицей и пуансоном, которые сжимаются прессом для удаления излишков смолы.

В большинстве случаев в качестве связующего наполнителя используется химически отверждаемая термореактивная эпоксидная смола. Процесс отверждения характеризуется экзотермической химической реакцией (выделяется тепло). Скорость же отверждения смолы пропорциональна ее температуре: условно считается, что скорость отверждения удваивается при повышении температуры на 10° (другими словами, время отверждения уменьшается в два раза). С одной стороны, это хорошо, так как использование автоклава сокращает время отверждения до нескольких часов. Но возникает другая проблема — волокно необходимо успеть пропитать смолой до того, как она потеряет свою вязкость. (Из-за выделения тепла при отверждении категорически не рекомендуется смешивать смолу с отвердителем в больших количествах, поскольку готовая смесь может затвердеть в течение нескольких минут.) Простое нанесение смолы кистью и валиком не позволяет достичь оптимальной пропорции волокна и связующего (по сути, количество смолы при этом должно быть минимально необходимым), поэтому используются методы инжекции или прессования, требующие применения сложной оснастки из алюминия. Повысить качество и скорость пропитки крупногабаритных панелей малой кривизны позволяет метод вакуумной пропитки смолой RFI (в том числе и при повышенной температуре). Для эффективной пропитки матрица может оснащаться собственной системой подогрева. Кроме того, для придания армирующим волокнам в изделии правильного направления (преднатяжения) на матрице может устанавливаться система сложных технологических креплений, что усложняет оснастку. В качестве связующего компонента можно также использовать полиэфирные, эпоксидные, фенольные и высокотемпературные смолы. В любом случае, чтобы избежать появления скрытых воздушных пузырей, способных снизить локальные прочностные характеристики до критического уровня, отверждение связующего наполнителя желательно производить при очень низком давлении (в вакуумной камере или в резиновом «мешке», из которого откачивается воздух).

Отдельной проблемой при создании деталей из стекло- и углепластиков является метод их соединения с другими деталями. Как правило, высоконагруженные детали из композитов имеют в своей конструкции металлические элементы крепления (проушины) под болтовые или шарнирные соединения. В ответственных случаях металлические элементы устанавливаются на свои места в оснастку еще до укладки волокна, а последующие укладка и полимеризация происходят уже с имплантированными металлическими вставками. Естественно, такое решение существенно увеличивает сложность матрицы и пуансона.

В последние годы в изделиях аэрокосмического назначения все чаще можно встретить конструкции из трехслойного «сэндвича» с сотовым алюминиевым заполнителем и обшивками из углепластика. В местах вырезов и стыковки такие изделия обязательно имеют усиления. Иногда сердцевину такого «сэндвича» делают из легких «авиационных» пород дерева — сосны и бальзы.

Выбор CAD/CAM-решений для производства изделий из композитных материалов

При выборе CAD-системы для моделирования оснастки для производства стекло- и углепластиков необходимо учитывать дизайнерские и технологические особенности изделий, создаваемых из композитных материалов. Вполне вероятно, что дизайнер мог не учесть или не знать особенностей технологии производства. В большинстве случаев изделия из композитов имеют образующие поверхности двойной кривизны. Также нужно быть готовым к тому, что дизайн изделия мог разрабатываться в «непроизводственных» 3D-моделировщиках типа 3d max или Rhino. Поэтому 3D-модель заказчика придется не только импортировать, но и «лечить» и дорабатывать: «зашивать» отверстия и зазоры, убирать нахлесты поверхностей и их дубли; проверять 3D-модель на возможность извлечения из матрицы; добавлять скругления; строить поверхности разъема. Таким образом, CAD-система должна обладать развитыми средствами поверхностного моделирования. Однако возможности твердотельного моделирования позволяют существенно повысить производительность труда конструктора. Перечисленным требованиям в полной мере удовлетворяют гибридные CAD-системы, популярные у производителей технологической оснастки. Как правило, при проектировании сложной оснастки для производства стекло- и углепластиков используются те же хорошо зарекомендовавшие себя CAD/CAM-решения, что и при создании оснастки для штамповки или пресс-форм для литья пластмасс. Продукты семейства Power Solution компании Delcam plc, обладающие богатыми функциональными возможностями, уже получили широкое распространение среди производителей сложной технологической оснастки. В результате часто можно наблюдать «обратный» процесс внедрения САПР, когда проектировщики, увидев возможности PowerSHAPE у технологов, начинают применять его для 3D-проектирования самих изделий. В результате компания Delcam plc с каждым годом усиливает свои позиции в аэрокосмической отрасли. Сегодня CAD-система PowerSHAPE успешно применяется на многих предприятиях для 3D-моделирования изделий сложной аэродинамической формы.

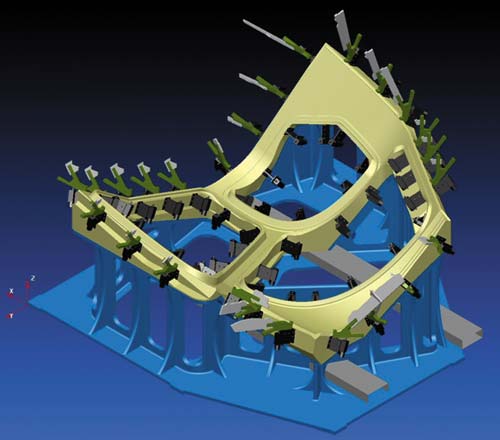

Итальянская фирма Plyform успешно применяет PowerSHAPE для 3D-моделирования сборок крупногабаритной оснастки

Одно из направлений использования композитных материалов — спортивная экипировка и амуниция (шлемы, седла, кресла и т.д.), а также биопротезирование. В изделиях подобного назначения требования эргономики выходят на первое место, что невозможно обеспечить без достаточно гибкой и функциональной CAD-системы. Как известно, компания Delcam plc является одним из пионеров в области автоматизированной разработки изделий индивидуального назначения.

Особо отметим, что гибридная CAD-система PowerSHAPE компании Delcam способна производить над 3D-моделью операции глобального деформирования поверхностей. Данная функция была добавлена по просьбе заказчиков, производящих штамповую оснастку. Крупногабаритная оснастка способна упруго деформироваться под действием собственного веса. При наличии опыта скомпенсировать такую деформацию можно еще на этапе проектирования оснастки за счет внесения в геометрию матрицы искусственной преддеформации.

PowerSHAPE был разработан с учетом потребностей производителей сложной оснастки и способен импортировать 3D-геометрию в большинстве распространенных форматов CAD-систем. Эта CAD-система уже много лет успешно используется ведущими производителями технологической оснастки во всем мире.

Опыт основанной в 1996 году итальянской фирмы Plyform, производящей композитные изделия из стекло- и углепластика, кевлара и стеклонаполненных смол, показывает, что гибридный моделировщик PowerSHAPE может с успехом применяться для проектирования технологической оснастки любой степени сложности. Фирма Plyform является поставщиком компонентов для таких известных производителей, как Agusta, Aermacchi, Alenia, Piaggio Aviation и Ferrari Auto. «С каждым разом запросы наших заказчиков становятся все сложнее, — рассказывает один из владельцев компании Plyform Жанлуижи Грилло (Gianluigi Grillo). — В результате мы стали для наших заказчиков не просто поставщиком, а партнером по развитию бизнеса… Наша роль заключается не только в производстве, но и в оптимизации продукта. Для этого мы используем новейшие материалы и технологические процессы, в основе которых лежит использование CAD/CAM-систем, пятиосевых станков с ЧПУ, контрольно-измерительных машин, автоклавов и машин для горячей формовки». Для моделирования сложных изделий инженеры фирмы Plyform используют PowerSHAPE. «С этим важным инструментом мы можем развивать проекты согласно потребностям заказчика, — продолжает г-н Грилло. — Возможности гибридного моделирования в PowerSHAPE позволяют нам оптимизировать конструкцию деталей и уменьшить их вес… Также для нас очень важна тесная интеграция между PowerSHAPE и CAM-системой PowerMILL, благодаря чему мы можем очень быстро пройти весь путь от 3D-моделирования до пятиосевой ЧПУ-программы. CAD/CAM-решения компании Delcam лежат в основе производственных решений нашей фирмы, и это гораздо больше, чем просто высокоэффективный инструмент для повышения производительности труда».

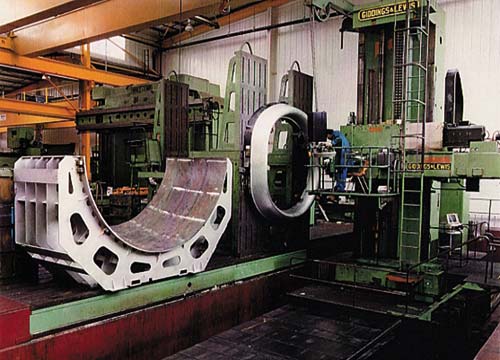

Применение PowerMILL позволило фирме Harvey (Манчестер) снизить станочное время обработки крупногабаритной детали с 23 до 11 часов

Напомним читателям, что PowerSHAPE имеет свободно распространяемую полнофункциональную учебную « e»-версию, единственным ограничением которой является «зашифрованный» формат хранения данных и отсутствие функции экспорта геометрии. Скачать бесплатную версию PowerSHAPE-e можно на сайте www.powershape-e.com. При желании созданный в учебной версии проект можно за деньги конвертировать в любой формат любой промышленной CAD-системы, в том числе и в промышленную версию PowerSHAPE.

Теперь давайте отдельно остановимся на выборе CAM-системы. Естественно, CAM-система должна удовлетворять таким важнейшим требованиям, как отсутствие зарезов и обеспечение заданной точности и чистоты поверхности.

Теоретически для фрезерования оснастки для формовки композитов достаточно трехосевой обработки, но наличие высоких вертикальных стенок при трехосевом фрезеровании может потребовать использования чрезмерно длинного инструмента, что негативно скажется на точности фрезерования и качестве обработанной поверхности. Как показывает практика, производителям крупногабаритной оснастки оказывается выгоднее использовать портальный пятиосевой фрезерный станок. И здесь возникает еще одно требование: CAM-система должна уметь быстро рассчитывать высокоэффективные траектории для непрерывной пятиосевой обработки. Но даже если CAM-система рассчитывает УП относительно быстро, то все равно часто возникает необходимость редактирования отдельных участков траектории инструмента без перерасчета всей УП, иначе процесс программирования может затянуться надолго.

Всем перечисленным требованиям в полной мере удовлетворяет CAM-система PowerMILL, которая генерирует высокоэффективные управляющие программы и является одной из самых быстрых CAM-систем на рынке по скорости расчета УП. Кроме того, PowerMILL имеет хорошую репутацию. Многие заказчики доверяют PowerMILL настолько, что оставляют станки с ЧПУ работать в ночную смену в отсутствие оператора.

Стеклопластик в судостроении

Благодаря своей относительно высокой стойкости к воздействию соленой воды, стеклопластик нашел широкое применение в судостроении, особенно для производства корпусов и палуб лодок и яхт. Многие производители дают на корпуса яхт, изготовленные из стеклопластика, гарантию 10 лет и более. Из всех методов производства стеклопластиков в судостроении наибольшую популярность приобрели методы ручной формовки вакуумной пропитки RFI.

Работа над новым судном начинается с создания полноразмерных прототипов корпуса и палубы из мягкого модельного пластика. Затем на основе мастер-моделей создаются матрицы для серийной формовки изделий. Иногда при штучном производстве формовку готового изделия выполняют прямо по мастер-модели. Если использовать станок с ЧПУ, то можно сразу изготавливать матрицы для формовки корпуса и палубы. Такой метод позволяет достичь большей точности и полностью отказаться от создания мастер-модели.

Изготовление мастер-модели или матрицы из дерева по шаблонам — процесс трудоемкий и длительный, поэтому производители переходят на их изготовление на станках с ЧПУ. Естественно, что портальный пятиосевой фрезерный станок доступен лишь крупным производителям. Тем не менее с целью экономии модельного материала даже крупные компании предпочитают изготавливать мастер-модели из склеенной «черновой» заготовки. За основу заготовки берется жесткий пустотелый фанерный каркас, который обклеивается снаружи модельным пластиком и лишь затем целиком обрабатывается. Те же производители, у которых нет возможности обработать весь корпус или палубу целиком, применяют более изящное решение, заключающееся в следующем. Сначала в CAD-системе внутри теоретических обводов при помощи плоскостей строится максимально упрощенная 3D-модель судна. На основе упрощенной CAD-модели проектируется жесткий силовой каркас из фанеры. Затем вся внешняя поверхность судна представляется в CAD-системе как облицовка внутреннего фанерного каркаса. Размеры облицовки подбираются таким образом, чтобы ее можно было отфрезеровать на имеющемся в распоряжении фрезерном станке с ЧПУ. На следующем этапе точно собранный фанерный каркас обклеивается готовой модельной облицовкой. Естественно, что при таком методе точность мастер-модели ниже и требуется ручная доводка стыков облицовки, но зато он позволяет создавать большие суда, размеры которых значительно превышают возможности имеющихся станков с ЧПУ.

Для экономии модельного материала при производстве мастер-модели пустотелый фанерный силовой каркас оклеивается легкообрабатываемым материалом

Теперь обратимся к опыту итальянской фирмы Lanulfi — известного производителя катеров и яхт (эта фирма производит также крупные изделия из пластика для автомобильной промышленности), применяющего программное обеспечение компании Delcam. Практически в каждом проекте из-за больших размеров всю конструкцию судна инженерам Lanulfi приходится разбивать на более удобные в работе части. Затем эти части они собирают в определенной последовательности и получают полномасштабную мастер-модель или форму. Чтобы обеспечить высокое качество изделия, необходимо добиться, чтобы все компоненты хорошо совмещались друг с другом. Для импорта 3D-моделей заказчика, доработки конструкции на технологичность, а также для разделения модели на составные части конструкторы Lanulfi используют CAD-систему PowerSHAPE. Программирование ЧПУ-обработки внешних панелей из модельного пластика выполняется в CAM-системе PowerMILL. Директор Lanulfi Марко Ланулфи (Marco Lanulfi), сын основателя компании Лино Ланулфи (Lino Lanulfi), утверждает, что любые размерные погрешности, выходящие за поле допуска, приводят к необходимости дорогостоящей ручной доводки. «С помощью CAM-системы PowerMILL можно программировать очень точную обработку, даже при использовании непрерывной пятиосевой обработки, — отмечает г-н Ланулфи. — Благодаря PowerMILL мы можем получать высокоточные изделия с высококачественными поверхностями. Еще одно преимущество PowerMILL — это широчайшие возможности редактирования траекторий. Также важной особенностью PowerMILL является возможность настройки постпроцессора для используемых нами станков. Кроме того, PowerMILL позволяет визуализировать обработку на компьютере, так что, запуская ЧПУ-программу на станке, мы абсолютно уверены в результате. Это позволяет нам не только экономить время и материал, но и оптимально нагружать оборудование, которое продолжает работать по ночам без оператора».

С помощью CAD/CAM-решений компании Delcam plc конструкторы Lanulfi производят длинномерные катера и яхты

Другой пример из судостроительной отрасли — всемирно известная фирма Viking Yacht Company, расположенная в Нью-Джерси (США). Эта компания производит в год более ста роскошных яхт экстра-класса длиной от 11 до 19 м. Продукцию Viking Yacht отличает индивидуальный ультрасовременный дизайн, а также высочайшее качество изготовления и надежности. По словам руководителя отдела специальных проектов Криса Бабека (Chris Babek), в определенный момент компания столкнулась с тем, что точная обработка некоторых деталей вручную слишком трудоемка или даже невозможна. Тогда Viking Yacht приобрела портальный пятиосевой фрезерный станок MR125, способный обрабатывать детали размером 15x5 м и высотой до 2,5 м. Это позволило компании не только фрезеровать целиком оснастку для собственных моделей яхт, но и начать брать заказы для создания мастер-моделей рулей и судовых мостиков для крупнотоннажных судов. Еще одно дополнительное преимущество пятиосевого станка, которое оказалось очень востребованным заказчиками, заключается в возможности очень быстрого изготовления уменьшенной масштабной копии яхты. Теперь заказчики могут оценить проект до начала изготовления полноразмерного экземпляра. Для программирования ЧПУ-обработки после тщательного анализа Viking Yacht выбрала именно CAM-систему PowerMILL. Решающим фактором выбора PowerMILL стала возможность редактирования отдельных участков траектории инструмента без перерасчета всей управляющей программы.

Для программирования обработки мастер-моделей корпусов судов с помощью пятиосевого станка MR 125 фирма Viking Yacht выбрала CAM-систему PowerMILL

Если же у заказчика уже есть масштабная модель судна либо он хочет сделать копию или взять за основу реальный прототип яхты, то можно воспользоваться продуктом CopyCAD компании Delcam для реверсивного инжиниринга. CopyCAD позволяет на основе данных оцифровки (облака точек) воссоздать 3D-модель судна. Для 3D-сканирования можно воспользоваться КИМ типа «рука» или бесконтактной оптической/лазерной системой сканирования. Заметим, что бесконтактные системы сканирования, как правило, не могут корректно работать с зеркальными и высокоглянцевыми поверхностями. В таком случае возможно применение КИМ типа «рука» с контактным щупом. При использовании измерительных рук потребуется несколько последовательных переустановов, поскольку рабочее пространство в силу конструкции измерительных рук обычно ограничено сферой радиусом 1,2-3,6 м. В этом случае для создания 3D-модели используются возможности моделировщика PowerSHAPE.

При помощи 3D-сканирования можно решить и прямую задачу — выяснить, насколько точно физический образец соответствует компьютерной 3D-модели. Обводы судов современного дизайна имеют криволинейные образующие, проверить которые традиционными «плазовыми» методами не представляется возможным. Для этого лучше воспользоваться системой PowerINSPECT компании Delcam. Такая проверка может оказаться особенно полезной в тех спорных случаях, когда элементы конструкции, изготовленные различными производителями, не стыкуются друг с другом.

Одна из главных проблем, с которыми сталкиваются производители яхт экстра-класса, заключается в том, что солидные заказчики хотят, чтобы их яхта по индивидуальному проекту была изготовлена как можно быстрее, и готовы платить хорошие деньги за срочность исполнения заказа. Во многих случаях заказчик предпочитает того производителя, который гарантирует более короткие сроки спуска судна на воду. В этом плане интересен опыт группы компаний Ferretti, которая строит порядка сотни яхт экстра-класса в год стоимостью около 2 млн долл. каждая. В группу компаний Ferretti входят такие итальянские производители, как DI&SSE, Pershing, CRN, Custom Line, Riva, Itama, Apreamare, Mochi Craft operations, а также Bertram в США. Все суда Ferretti делаются по индивидуальным проектам, хотя большинство из них базируется на популярных типовых решениях. Вице-президент Ferretti по разработкам Анреа Фрабитти (Andrea Frabetti) ставит перед компанией задачу сократить производственный цикл от принятия концепции до спуска судна на воду до 12 месяцев. Группа компаний Ferretti уже заявляла, что имеет один из самых коротких производственных циклов в отрасли, но конкуренция постоянно растет. Одним из последних приобретений подразделения DI&SSE, изготавливающего палубы и корпуса яхт, стал портальный пятиосевой фрезерный станок CMS . Специалисты DI&SSE уже более двух лет успешно используют продукты семейства Power Solution компании Delcam. Конструкторская проработка всех проектов выполняется в PowerSHAPE, после чего в PowerMILL программируется ЧПУ-обработка. Станок CMS может обрабатывать детали длиной до 6 м, поэтому оснастка делается сборной. Руководитель производстенного отдела Массимо Галигати (Massimo Gallegati) утверждает, что «такая комбинация станка и программного обеспечения обеспечивает нам очень хорошую точность, и у нас никогда не бывает проблем с качеством прилегания компонентов». Интересно, что высокая точность и качество обработанных поверхностей очень важны и для облицовочных деталей из красного дерева и тика, так как именно по элементам интерьера заказчик зачастую судит об общем качестве изготовления яхты. Детали из твердых пород дерева на заводах Ferretti также изготавливаются на станках с ЧПУ, вследствие чего требуют минимальной ручной доводки перед окраской или лакировкой. Г-н Галигати добавляет: «Пятиосевое фрезерование позволило нам не только сократить сроки производства, оно вселило в нас уверенность, что во время первого спуска на воду нового судна, сделанного по индивидуальному проекту, не случится никаких неприятностей».

Группа компаний Ferretti, использующая для программирования ЧПУ-обработки CAM-систему PowerMILL, изготавливает яхты по индивидуальным проектам в рекордно короткие сроки

Законы рыночной экономики беспощадны к производителям. В этом отношении весьма показателен положительный пример компании Karnic Powerboats, расположенной на Кипре. Длительное время компания работала по традиционным «ручным» технологиям проектирования и производства, но начала проигрывать своим конкурентам в качестве и сроках. Тогда было принято решение начать использовать CAD/CAM-системы, для чего был приобретен сразу пятиосевой (!) портальный фрезерный станок CMS PK48. Для программирования ЧПУ-обработки был выбран PowerMILL. Хотя сотрудники Karnic Powerboats имели высокую квалификацию и репутацию, они никогда раньше не работали с CAM-системами и ни у кого из них не было никакого опыта программирования станков с ЧПУ! Поэтому в течение трех недель они учились программировать ЧПУ-обработку на относительно простых операциях — раскрое фанеры и простой 2,5D-обработке. Но уже через несколько месяцев они начали фрезеровать самые сложные матрицы в непрерывном пятиосевом режиме. Управляющий директор Никос Караолис (Nicos Karaolis) так прокомментировал внедрение CAD/CAM: «Повышение производительности от использования станка с ЧПУ мы начали ощущать уже при раскрое фанеры и простой 3D-обработке. Нам удалось значительно сократить производственный цикл, повысив при этом качество наших изделий. CAM-система PowerMILL позволяет нам с высокой точностью изготавливать сложную сборную оснастку, которая затем без проблем собирается. Конечно, изделия различаются по степени сложности, но в среднем мы экономим около 50% времени по сравнению с традиционными ручными технологиями производства». Составные части матрицы для формовки корпусов катеров изготавливаются на станке с ЧПУ, после чего они собираются и доводятся до «зеркальной» поверхности ручной доводкой.

Углепластик в аэрокосмической отрасли и автомобильной промышленности

Уменьшение удельной массы конструкции силового планера в общей массе самолета является одним из действенных путей снижения себестоимости авиаперевозок. У боевого самолета снижение массы планера позволяет увеличить массу полезной нагрузки или дальность полета. Как показывает практика, изделия из углепластика (который часто называют карбоном — от англ. carbon) получаются на 20-35% легче по сравнению с равнопрочными стеклопластиковыми или цельнометаллическими аналогами. Поэтому неудивительно, что более дорогой углепластик начал быстро вытеснять дюралюминий и стеклопластик из аэрокосмической отрасли. Кроме того, по сравнению со стеклопластиком углепластик более жесткий и гораздо лучше поглощает акустический шум.

Хотя споры относительно долговечности и надежности углепластика еще иногда возникают, он применяется в авиации все шире. По данным корпорации Boeing, которая вкладывает в разработку технологии производства новых перспективных авиационных материалов значительные финансовые средства, массовая доля композитных материалов в планере пассажирского самолета Boeing 787 составит порядка 50%, а традиционные для самолетостроения сплавы алюминия — всего лишь около 20%, при этом доля титана вырастет до 15%. Если посмотреть на технологическую схему членения планера Boeing 787, то кажется, что он практически весь сделан из углепластика. Что кроется за этими сухими цифрами? Новые технологии производства и полное техническое перевооружение предприятий авиационной отрасли! Кстати, планер европейского аэробуса A350 тоже почти наполовину будет сделан из композитных материалов (в самолете-гиганте А380 доля композитов невелика). По данным зарубежной печати, доля композитных материалов в планере многоцелевого истребителя EuroFighter Typhoon составляет 40%. У перспективного боевого беспилотного летательного аппарата UCAV доля композитов также составит половину веса планера. Если существующие тенденции сохранятся, то первый серийный самолет, сделанный почти целиком из композитных материалов, может появиться уже в ближайшие 10-15 лет. Из проверенных временем «композитных» самолетов можно также назвать выполненный по схеме «летающее крыло» бомбардировщик-невидимку B-2, почти на треть построенный из композитов.

Половина массы планера самолета Boeing 787 приходится на композитные материалы на основе углепластика

Отметим, что углепластик является хорошим проводником электричества, а стеклопластик — диэлектриком. Из этого следует, что в месте соприкосновения углеволокна с металлом образуется электрическая пара, способствующая активной коррозии металла. Еще одно следствие электропроводности углепластика — из него нельзя делать радиопрозрачные обтекатели для антенн РЛС. Поэтому стеклопластик еще длительное время будет использоваться в аэрокосмической отрасли.

Использование CAM-системы PowerMILL позволило фирме CBS увеличить производительность и отказаться от ручной доводки оснастки

«Для успешного производства композитных компонентов для аэрокосмической промышленности требуется высокая точность на каждой стадии производства, обеспечить которую способна лишь высококачественная CAM-система, такая как PowerMILL фирмы Delcam», — говорит инженер Лусиано Инверницци (Luciano Invernizzi) из итальянской компании CBS, специализирующейся на производстве сложных композитных изделий для авиакосмической и автомобильной промышленности. «Хотя мы начинали с производства компонентов для автомобильной промышленности, сейчас больше половины заказов мы получаем из авиакосмической отрасли, — продолжает он. — В 1999 году наша фирма получила сертификат на производство сложных изделий из композита. В этом же году мы заключили наш первый контракт на производство таких изделий с Aermacchi. Однако производство, связанное с автомобилестроением, все еще составляет немалую часть наших заказов, в частности мы производим изделия для болидов “Формула-1” и других гоночных машин, а также для спортивных автомобилей экстра-класса».

В компании CBS вся ЧПУ-обработка — от производства мастер-модели до матрицы — задается в программном обеспечении фирмы Delcam. «В PowerMILL есть широчайший набор стратегий обработки, и мы не ограничены в его использовании на любой стадии ЧПУ-программирования, — отмечает г-н Инверницци. — Можно выбрать стратегии, наиболее подходящие для каждого случая, все они высокоэффективны. Большое преимущество заключается в возможности создавать эталонные мастер-модели, которые в точности воспроизводят оригинальные CAD-модели. Это дает уверенность в том, что после изготовления формы и процесса формовки получаются точные изделия».

После того как фирма CBS начала применять PowerMILL для чистовых операций обработки, у нее отпала необходимость в ручной доводке, как это было раньше. Количество ошибок сократилось, а точность обработки увеличилась по сравнению с результатами, получаемыми при ручной доводке. Существенным преимуществом стала и экономия времени. «Благодаря удобству использования PowerMILL программирование таких операций, как сверление и обрезка, теперь осуществляется в кратчайшие сроки, — заявляет г-н Инверницци. — Также существенную экономию времени можно получить благодаря быстрому генерированию программ для ЧПУ-обработки в PowerMILL. Таким образом, экономя время, мы сокращаем издержки, увеличиваем производительность и более эффективно используем человеческие ресурсы».

Одна из трудностей, возникающих при фрезеровании (обрезке) и сверлении отверстий в изделиях из углепластика, связана с высокой степенью их пружинения и сильной анизотропией прочностных и упругих свойств, зависящих от метода укладки (однонаправленного или перекрестного) или намотки волокна. Так, при фрезеровании отверстий и карманов их размер после обработки обычно оказывается меньше заданного. К тому же не всегда можно учесть направление волокон материала. Высокая степень пружинения может быть в определенной степени скомпенсирована специальным стапелем или ложементом для детали. Однако изготовление такой технологической оснастки специально для каждого изделия существенно удорожает производство. Анизотропность прочностных свойств углепластика приводит к тому, что под воздействием сил резания локальные деформации изделия происходят неравномерно. Также следует учесть, что при обработке анизотропного материала вращающимся инструментом (сверлом или торцевой фрезой) возникает вибрация из-за циклически изменяющихся сил резания. Все это приводит к тому, что при механообработке углепластика бывает очень сложно спрогнозировать величину и направление погрешности обработки.

В значительной степени компенсировать погрешность обработки, вызванную пружинением детали и анизотропностью свойств материала, можно за счет предварительной получистовой обработки, после которой проводится измерение фактических размеров. При этом предполагается, что деталь остается неподвижно закрепленной относительно системы координат станка, чтобы не внести погрешность технологическим переустановом. Фактические значения размеров после получистовой обработки позволяют оператору станка с ЧПУ, при наличии у него определенного опыта, вычислить поправки для чистовой обработки. Для проведения измерений прямо на станке с ЧПУ компания Delcam разработала технологию OMV (On Machine Verification), основанную на применении измерительных головок фирмы Renishaw. Точность OMV-измерений, обеспечиваемая станками с ЧПУ, как правило, значительно превосходит требования к точности изготовления деталей из стекло- и углепластика.

Углепластиковый корпус рекордного автомобиля JCB Dieselmax разрабатывался в PowerSHAPE, а ЧПУ-программы готовились в PowerMILL

В качестве примера приведем фирму Crosby Composites, изготавливающую корпусные детали для болидов «Формулы-1». Владелец фирмы Пауль Кросби (Paul Crosby) основал компанию 25 лет назад, уже имея опыт работы в автоспорте — он начинал свою карьеру как инженер в команде March F1. В те времена в автомобильной отрасли использование деталей из композитных материалов только начиналось. Г-н Кросби вспоминает: «Было очевидно, что композитные материалы будут использоваться все шире и шире, и я решил основать свою собственную компанию. Мы начинали с простейших методов ручной послойной “влажной” формовки композитов, постепенно переходя к использованию специальных полуфабрикатов и вулканизационных автоклавов по мере развития компании». Фирма Crosby Composites начала применять 3D-моделирование и программирование ЧПУ-обработки около восьми лет назад. До этого г-н Кросби считал, что подобные системы слишком дороги, но вскоре использование CAD/CAM-систем прочно вошло в практику. «Мы начали с применения PowerSHAPE, — вспоминает он. — Нас подкупил удобный и понятный интерфейс. Мы сразу начали моделировать несложные детали, а затем довольно быстро освоили и сложное 3D-моделирование. Затем мы взяли PowerMILL в опытную эксплуатацию на 30 дней. Через месяц работы у нас больше не оставалось сомнений в необходимости CAD/CAM-систем». «С тех пор как мы начали применять программное обеспечение Delcam, мы все более укрепляем свои позиции на рынке, — добавил г-н Кросби. — Программы семейства Power Solution настолько просты в использовании и функциональны, что их сложно критиковать».

Благодаря продукту PowerINSPECT OMV компания Crosby Composites производит углепластиковые детали с недостижимой для конкурентов точностью

«На рынке “Формулы-1” объем выпуска изделий составляет около 16 единиц в год. Несмотря на то что это прибыльно, производителям сложно регулировать затраты на изготовление», — утверждает г-н Кросби. «Только с помощью PowerMILL мы можем обрабатывать детали с необходимой нам точностью», — комментирует ситуацию г-н Кросби. Последним приобретением Crosby из решений Delcam стала система контроля на станке PowerINSPECT OMV. «Я присутствовал на демонстрации и понял, что технология On Machine Verification нам нужна, и мы сделали существенные инвестиции в это программное обеспечение», — заявляет г-н Кросби. Теперь фирма Crosby Composites применяет PowerINSPECT OMV для контроля результатов обработки прямо на станке. После такой проверки легко узнать, сколько еще материала необходимо удалить, и управляющие программы генерируются в PowerMILL с учетом компенсирующих размер поправок. Типичные детали из углепластика, производимые Crosby Composites, содержат от 20 до 30 отверстий, и, чтобы обработать все размеры с требуемым допуском, необходимы циклы контроля и обработки. В то же время отработанные настроенные циклы обработки могут быть использованы для изделий такой же конфигурации. Другим преимуществом данной технологии является обработка и проверка точности без технологического переустанова детали на станке, что не только повышает точность, но и экономит очень много времени, особенно для крупногабаритных деталей.

Внедрение CAD/CAM-решений фирмы Delcam позволило Crosby Composites наладить выпуск изделий из углепластика с труднодостижимой в данной отрасли точностью. Допуск составляет от 0,10 до 0,25 мм, что нереально для обычных методов обработки. Это обеспечило фирме Crosby Composites уникальные конкурентные преимущества. Первая же партия изделий, созданная с применением технологии On Machine Verification, была использована в болидах одной из команд «Формулы-1». Все детали подошли без дополнительной подгонки и доработки — это был первый случай в истории команды. «С тех пор мы используем On-Machine Verification везде, где это только возможно, — добавляет г-н Кросби. — Благодаря этому методу, мы уверены, что не допустим ошибок. Мы применяем PowerINSPECT OMV уже шесть месяцев, и забраковали лишь одно изделие, в котором не совпало только одно отверстие. После того как команды осознают уровень точности наших изделий, они отказываются от услуг других поставщиков, которые поставляют несовместимые друг с другом комплектующие». Недавно фирма Crosby Composites приобрела шестой станок с ЧПУ — пятиосевой фрезерный станок CMS — и планирует и в дальнейшем расширять производство.

Вместо заключения

Один из главных недостатков изделий из углепластика — их низкая ремонтопригодность. В то же время многие производители пытаются обернуть этот недостаток в свою пользу — ведь поврежденные детали не ремонтируются, а целиком заменяются на новые. Попробуйте подсчитать, какую прибыль косвенно теряют автогиганты из-за «гаражных» слесарно-кузовных мастерских… Стоимость добычи и производства металлов неуклонно растет, поэтому уже в обозримом будущем композитные материалы неизбежно войдут в нашу жизнь. Новые материалы и наукоемкие технологии производства, требующие применения дорогостоящего оборудования, способны нарушить существующие производственные связи и вызвать кардинальный передел рынка, в результате чего многие поставщики останутся не у дел.

С 2005 года компания Delcam plc является членом Научно-исследовательского центра AMRC (Advanced Manufacturing Research Centre) в Шеффилде (Великобритания). AMRC был основан при участии корпорации Boeing и Шеффилдского университета, а его задачей является отработка, освоение и совершенствование новейших технологий штучного и серийного производства изделий для аэрокосмической промышленности. Одно из подразделений AMRC — Composites & Advanced Materials Technology Centre (CAMTeC) — специализируется как раз на разработке технологий производства изделий из композитных материалов. Компания Delcam plc поставляет в AMRC полный спектр своего программного обеспечения Power Solution для конструирования и производства изделий. Директор по продажам Delcam plc Роджер Анйенс (Roger Onions) является членом Совета директоров AMRC и совместно с Техническим правлением определяет пути решения сложных производственных задач. Благодаря тесной работе с AMRC у компании Delcam plc есть уверенность, что ее CAD/CAM-решения в полной мере учитывают потребности производителей изделий из перспективных материалов.

Направив запрос по адресу marketing@delcam.com, читатели смогут получить по почте демонстрационный диск, в котором подробно рассмотрены возможности решений компании Delcam plc для аэрокосмической отрасли (включая опыт Airbus Composites Research Centre) и судостроения (British Marine Federation).

А вы готовы к приходу композитных материалов? Тогда они идут к вам!

Обзор подготовил Константин Евченко по материалам компании Delcam plc

P.S. Когда материал уже сдавался в печать, в газете «Известия» появилась статья, где говорится (http://www.izvestia.ru/armia2/article3118878/), что правительство РФ готово выделить на восстановление и развитие производства стратегических материалов более 60 млрд руб. Документ предполагает масштабные инвестиции — 63 млрд руб. до 2015 года, из которых 45 млрд даст бюджет. На эти деньги будет построено 200 современных химических и металлургических производств, получено не менее тысячи новых технологий и материалов.