На новом витке развития…

АСКОН и «Родник» сделали очередной шаг навстречу отечественным приборостроителям

«Давненько я не брал в руки шашек…» Цитата из бессмертной поэмы Николая Васильевича Гоголя была первой мыслью, пришедшей в голову одному из авторов перед началом работы над этой статьей. Где там завалялось «золотое перо»? Ага, вот оно! Итак, приступим…

Уже несколько лет российская промышленность постепенно возвращается к жизни. Приборостроительные предприятия гражданской и оборонной направленности, даже несмотря на сегодняшние непростые условия, наращивают разработку и производство сложной наукоемкой продукции. Этот процесс требует новых мощных инструментов для своего развития. Поставщики программных средств автоматизации проектирования изделий прилагают максимум усилий для удовлетворения подобного спроса. Компания АСКОН уже давно успешно внедряет свои системы разработки устройств, имеющих как механическую, так и электрическую составляющие.

Разработка любого функционального блока радиоэлектронной аппаратуры (РЭА) начинается с электрической принципиальной схемы. Схема в большинстве случаев реализуется на печатной плате, которая представляет собой одну из подсборок этого блока. Таким образом, в простейшем случае можно выделить три этапа проектирования:

- разработка схемы;

- разработка платы;

- разработка блока РЭА.

Для решения задач каждого из обозначенных этапов разные предприятия используют свой перечень САПР, причем он не всегда обеспечивает сквозной цикл проектирования. Под сквозным циклом проектирования понимается такой процесс разработки электронных устройств, когда информация по результатам одного этапа проектирования поступает на следующий, при этом если на одном из этапов вносятся изменения на любой стадии проекта, то они должны быть безболезненно внесены во все последующие и предыдущие этапы. Изменения, которые должны синхронно вноситься во все этапы проектирования, также должны быть учтены во всех связанных документах, например в текстовой конструкторской документации.

Специалисты приборостроительного профиля, следящие за тенденциями на рынке автоматизированных систем, наверняка знакомы с рядом профильных приложений компании АСКОН. Среди них — Библиотека конверторов данных ECAD-КОМПАС, которая предназначена для выпуска в среде КОМПАС-3D конструкторской документации на печатные платы, разработанные в ряде специализированных электронных САПР (ECAD-системах). Однако время не стоит на месте: некоторые ECAD-системы прекращают свое существование и на их место приходят новые. Например, больше не будет развиваться известная всем система P-CAD (в некотором роде — икона САПР электроники), на ее место пришел существенно более мощный комплекс Altium Designer (развитие модуля Protel). Естественно, что новое время требует и новых решений. К моменту выхода в свет этого номера журнала в Библиотеке конверторов произойдет ряд интересных изменений, которые достойны внимания наших читателей. Но обо всем по порядку.

Вспоминается фраза Жоржа Милославского из кинофильма «Иван Васильевич меняет профессию»: «А на что вам моя фамилия? Она слишком известная, чтобы я вам ее называл». КОМПАС-3D — система, давно знакомая читателям, и нет необходимости рассказывать о ней в рамках данной статьи. А вот об Altium Designer немного рассказать стоит.

Altium Designer — это комплексный пакет проектирования электронных устройств. Основная концепция программы — сквозное проектирование. Разработчик имеет возможность сформировать схему и выразить свое схемотехническое решение на печатной плате. Система позволяет разработчику создавать электронные проекты, начиная с принципиальной схемы, проводить моделирование полученных схем, готовить файлы для производства. Концепция Live Design дает возможность завершить проект его отладкой на плате NanoBoard.

Отличительной особенностью версии Altium Designer Summer 08 является наличие возможности работы с русифицированным интерфейсом. Библиотеки программы содержат более 80 тыс. компонентов и постоянно обновляются, причем возможен импорт уже готовых библиотек из PCAD 2000-2006. Altium Designer позволяет выполнять стандартный набор процедур смешанного цифро-аналогового моделирования. Пользователь получает полный контроль над процессом разработки топологии. Встроенный топологический трассировщик Situs имеет обширный инструментарий для решения задач трассировки печатных плат с высокой плотностью компоновки элементов.

Altium Designer поддерживает широкий перечень выходных форматов, таких как ODB++, Gerber, NC Drill, IPC-D-356 и VHDL, может генерировать списки соединений в форматах большинства сторонних систем проектирования, а также создавать разнообразные отчеты.

Таким образом, основное назначение Altium Designer, как и всех остальных программ такого класса, — автоматизация проектирования, при этом в данных программах совершенно забыт процесс оформления конструкторской документации. Именно об этих проблемах мы и поговорим далее.

Весной 2008 года АСКОН выступил с инициативой провести ряд консультаций с НПП «Родник» (поставщиком Altium Designer на российский рынок) о возможности совместной работы систем КОМПАС-3D и Altium Designer. Это был уже не первый контакт компаний: специалисты НПП «Родник» несколько лет назад оказали помощь авторам статьи в создании Библиотеки конверторов. Теперь пришло время для перехода на новый виток развития отношений. В течение нескольких месяцев специалисты обеих компаний проводили совместные работы по проверке интеграционных возможностей Altium Designer и САПР КОМПАС-3D. В процессе тестовой отработки интеграции проверялась возможность получения в КОМПАС-3D таких документов, как перечень элементов, спецификация и ведомость покупных изделий, на узлы печатного монтажа, разработанные в Altium Designer. Была проведена доработка приложения «Конвертор текстовой КД из электронных САПР», входящего в состав комплекса КОМПАС.

Взаимодействие систем мы рассмотрим на основе реального изделия — платы многоканального пик-детектора. Она входит в состав измерительного прибора. Пик-детектор позволяет отслеживать уровни входящих сигналов сразу в нескольких каналах измерительной системы и при превышении некоторого допустимого уровня (пика) выдавать контрольные выходные сигналы на управляющие устройства.

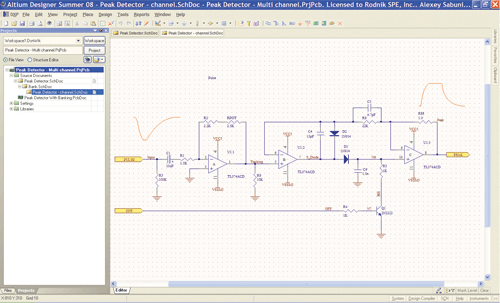

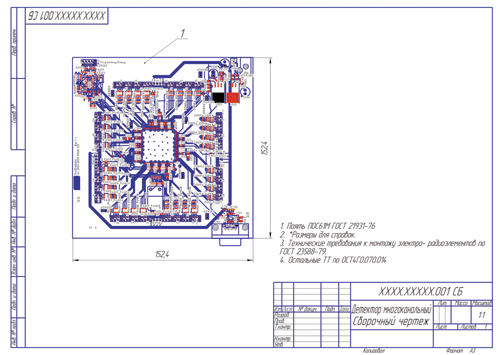

Рис. 1

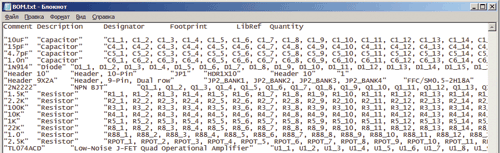

Разработка детектора начинается с проектирования его принципиальной схемы в среде Altium Designer. Инженер-схемотехник создает в системе изображение этой схемы (рис. 1). При этом внутри одного проекта могут находиться несколько схем — своя для каждого из каналов. По окончании разработки схемотехник готовит несколько выходных файлов для выпуска документации. Среди них — файл в формате DXF для экспорта изображения и файл перечня материалов BOM (Bill of materials) в формате TXT (рис. 2) для создания текстовых конструкторских документов.

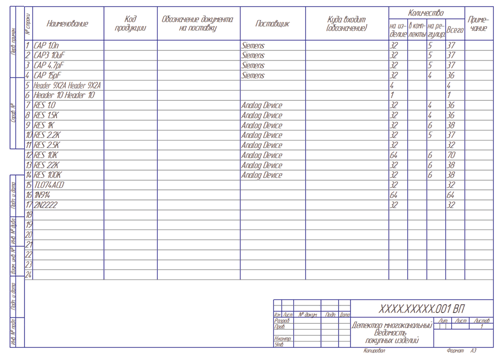

Рис. 2

Теперь к работе могут приступить параллельно два специалиста — конструктор печатной платы и конструктор прибора, в котором используется плата.

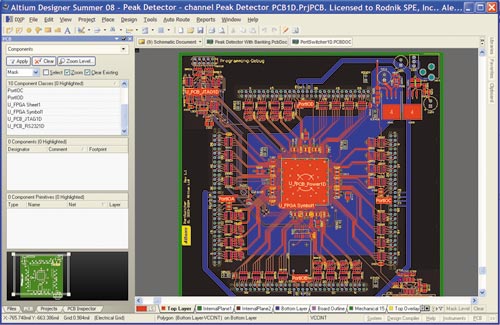

Конструктор печатной платы продолжает работать над проектом в среде Altium Designer. Он разрабатывает топологию изделия — проводит размещение электронных компонентов на плате (делает «набивку»), а затем проектирует трассировку дорожек, используя встроенный трассировщик Situs. Если автоматическая трассировка не дает 100-процентного результата, то конструктор всегда может «довести» плату вручную. На выходе формируется двумерная модель платы (рис. 3).

Рис. 3

После окончания работы над платой необходимо подготовить экспортные файлы для выпуска в КОМПАС-3D сборочного чертежа платы, спецификации к ней, а также, при необходимости, ее трехмерной модели и ведомости покупных изделий. Для передачи 2D-графики используется формат DXF. Для экспорта 3D-изображений применяются универсальные форматы IGES и STEP (если пользователь системы уже создал в системе Altium Designer трехмерные модели компонентов) или же специализированный формат обмена IDF.

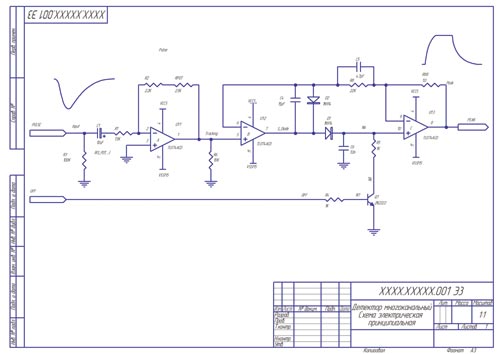

Одновременно в работу вступает конструктор-приборист. На первом этапе работы он может создать чертеж схемы электрической принципиальной (Э3) в среде КОМПАС-3D и подготовить перечень элементов (ПЭ3) к ней. Для выпуска чертежа платы используется базовый функционал КОМПАС-3D, который позволяет без проблем читать геометрическую информацию в DXF-формате. Таким образом, в среде КОМПАС мы получаем чертеж принципиальной схемы (рис. 4).

Рис. 4

Рис. 5

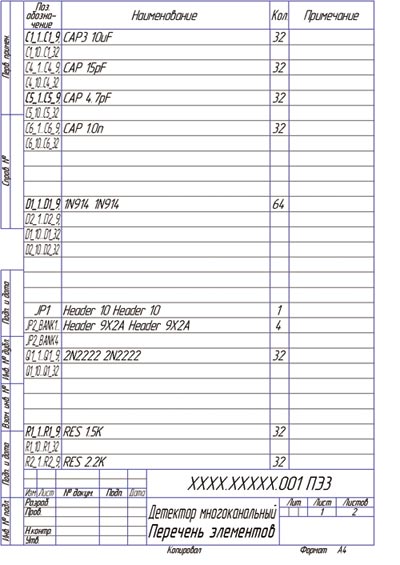

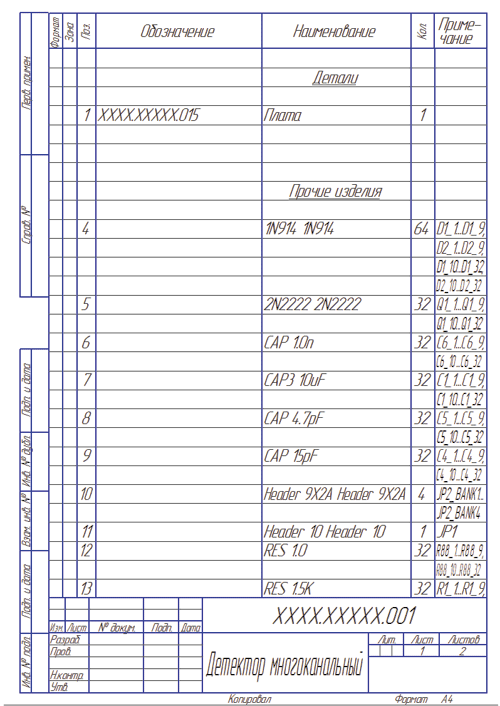

Для выпуска перечня элементов применяется текстовый конвертор, в котором к выпуску КОМПАС-3D версии V10 была добавлена специальная команда для интеграции с Altium Designer. С ее помощью конструктор формирует перечень элементов в полном соответствии с ЕСКД и ГОСТ 2.701 (рис. 5). К этому моменту конструктор печатной платы уже передал конструктору прибора остальные интеграционные файлы. Конструктор прибора посредством чтения DXF-формата создает сборочный чертеж платы (СБ) (рис. 6), а затем с помощью того же текстового конвертора выпускает к плате заготовку спецификации (рис. 7). Почему мы говорим не о конечной спецификации, а только о заготовке? Очень просто: в состав платы входят не только электронные компоненты, информацию о которых мы передаем через формат BOM-файла. На плате используются разнообразные «механические» составляющие — кронштейны, радиаторы, крепежные элементы и т.п. Эти элементы вносятся в спецификацию платы уже с помощью базовых возможностей КОМПАС-3D.

Рис. 6

Рис. 7

Как уже было упомянуто, текстовый конвертор позволяет формировать и ведомость покупных изделий (ВП). Вообще говоря, выпуск подобных отчетных документов — прерогатива системы управления документами, точнее системы управления электронным составом изделия и его жизненным циклом (PLM). Такая система от компании АСКОН — ЛОЦМАН:PLM — тоже давно известна и успешно применяется на многих российских предприятиях. Однако пока не все пользователи систем КОМПАС (особенно малые фирмы с небольшими конструкторскими отделами) используют ее в своей практике. Именно для них и предназначена опция формирования такой ведомости (рис. 8). Таким образом, весь минимально необходимый комплект конструкторской документации выпущен.

Рис. 8

В ходе работ по интеграции систем в текстовый конвертор было внесено несколько изменений, которые существенно упростили работу с ним. Пользователи конвертора высказывали пожелания о том, чтобы настройки преобразований BOM-файлов, сделанные в его промежуточной таблице, можно было сохранять. Если работу с конвертором приходилось завершать на полпути (не создав еще всех необходимых выходных документов), многие настройки (особенно замена наименований и обозначений) сбрасывались. Теперь же конструктор может доработать промежуточную таблицу и сохранить ее на диске в виде специального TBL-файла. Вернувшись к работе с конвертором, можно открыть таблицу с диска и уже безо всяких дополнительных действий продолжить создание выходной документации.

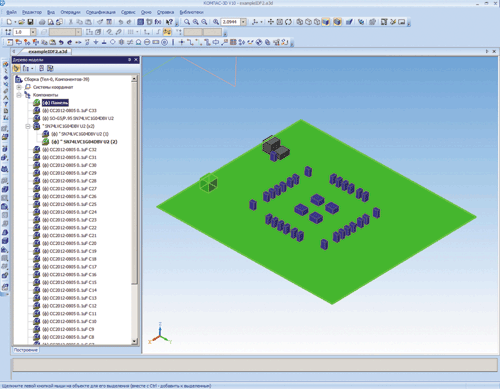

Изменения коснулись не только текстового конвертора, но и конвертора 3D-моделей. Как раз пришло время посмотреть, как же в КОМПАС-3D формируются трехмерные модели плат, разработанных в Altium Designer. Я уже упомянул, что передача данных возможна несколькими путями: через форматы IGES, STEP и IDF. В первых двух случаях необходимо, чтобы конструктор печатных плат уже имел 3D-модели всех электронных компонентов платы. В нашем случае моделей не было, поэтому передачу данных мы осуществляли через специализированный формат IDF, который поддерживает большинство САПР электроники. Полученной модели будет вполне достаточно для трехмерной компоновки прибора. Конечно, реалистичные модели более наглядны и воспринимаются легче… Но об этом чуть позже, прибережем «сладкое» на десерт. А пока — передаем данные через IDF-формат.

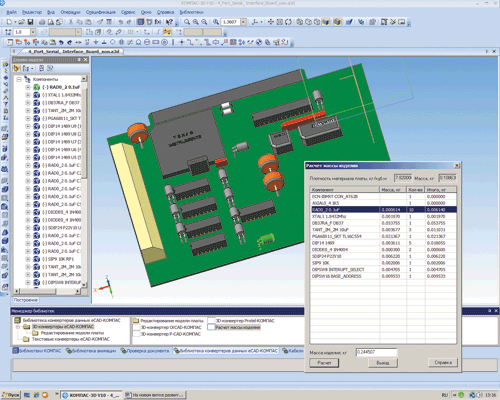

В конвертор 3D-моделей загружается один из связанных IDF-файлов (*.brd), и формируется трехмерная модель печатной платы уже в формате КОМПАС-3D (рис. 9).

Рис. 9

Сейчас сборка представляет собой набор компонентов в виде призм, размещенных на модели печатной платы. Высоты призм соответствуют реальным высотам компонентов. Данные о высоте либо импортируются из библиотек Altium Designer, либо задаются пользователем вручную. Модель платы получается, конечно, более или менее условной, но ее общие очертания и габаритные размеры соблюдаются.

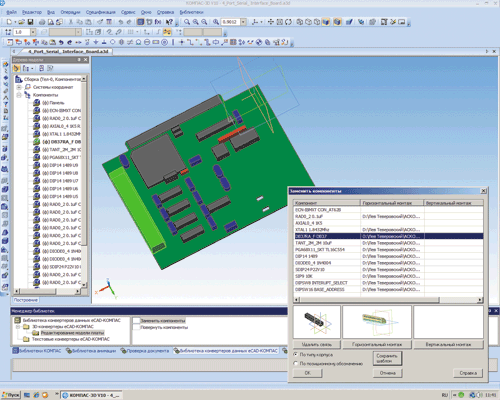

Вот теперь и пришла пора «десерта». Начиная с версии КОМПАС-3D V10 SP2 конвертор 3D-моделей сделал существенный шаг вперед. Пользователи отныне могут выполнить редактирование модели платы и заменить (автоматически или в интерактивном режиме) условные модели компонентов на их реалистичные модели. Естественно, реалистичные модели компонентов в формате КОМПАС-Деталь (*.m3d) должны быть подготовлены заранее.

Рис. 10

Продемонстрируем процесс замены компонентов на одной из печатных плат. Сначала она тоже была смоделирована в КОМПАС-3D с использованием IDF-формата (рис. 10). Конструкторы, работающие в КОМПАС, заранее подготовили реалистичные модели компонентов, сохранив их как файлы на диске. Теперь необходимо запустить конвертор 3D-моделей и выполнить команды Редактировать модель платы —> Заменить компоненты. Предположим, эта команда запускается впервые. Тогда конструктор должен выбрать вариант замены модели компонента в дереве сборки на модель, находящуюся на диске. При этом можно выбирать несколько вариантов замены для одного и того же компонента в зависимости от вида его установки (горизонтальный или вертикальный монтаж). Более того, можно назначить замену как для всех одинаковых компонентов (По типу корпуса), так и для конкретного компонента (По позиционному обозначению). В дальнейшем, если предприятие применяет одну и ту же элементную базу, конвертор самостоятельно проверяет ранее назначенные варианты замены, то есть система является в некотором роде самообучаемой. По команде Заменить модели компонентов заменяются. Однако всё может быть не так однозначно. Существуют компоненты, которые даже для одного и того же вида монтажа устанавливаются с разной ориентацией (то есть поворачиваются вокруг оси, перпендикулярной печатной плате). Для того чтобы исправить положение для неправильно повернутых компонентов, реализована команда Повернуть компоненты. Каждый компонент можно повернуть по часовой или против часовой стрелки на любой угол, кратный 1°. После завершения всех операций редактирования платы мы получаем ее реалистичное изображение.

Получение реалистичного изображения — это не главная, хотя и существенная задача, которая решена в новой версии конвертора. На наш взгляд, конструктору, особенно в отраслях авиастроения, ракетной и космической техники, важно получить массу разработанной печатной платы. В случае, когда передача данных идет через обменные форматы, рассчитывать значение массы затруднительно — необходимо вручную задавать в дереве сборки массу каждого компонента. Если же воспользоваться механизмом замены компонентов (масса каждого компонента уже имеется в его модели), то после всех преобразований масса платы будет рассчитана автоматически (рис. 11). Если на плате установлены механические компоненты, то их масса также будет автоматически учтена.

Рис. 11

По итогам интеграционных работ и тестирования были сформированы комплекты программных продуктов АСКОН для автоматизации типовых рабочих мест инженеров-приборостроителей:

- Комплект приборостроителяСтандарт, рассчитанный на выпуск двумерных чертежей и текстовой конструкторской документации;

- Комплект приборостроителяПроф, рассчитанный на создание трехмерных моделей приборов, выпуск двумерных чертежей и текстовой конструкторской документации.

Состав программного обеспечения, включенного в эти комплекты, можно посмотреть на официальном сайте АСКОН. Стоимость таких комплектов на 10% ниже, чем совокупная стоимость входящих в них модулей.