PowerINSPECT OMV — незаменимый помощник на производстве!

В настоящее время на рынке металлорежущего оборудования предлагается все больше современных обрабатывающих центров, оснащенных контактной измерительной системой, например Renishaw. И производители оборудования, и пользователи позиционируют эту систему как устройство для базирования детали на станке по геометрическим примитивам, таким как плоскость, линия, отверстие и т.п.

На реальном производстве часто приходится базировать деталь сложной формы, которая не имеет явных геометрических элементов, либо базирование детали необходимо провести по формообразующей поверхности, а уж затем обработать базы. Такие задачи часто возникают в случаях, когда в качестве заготовки используется отливка или поковка. При этом перед установкой на обрабатывающий центр предварительные операции обработки могут исключаться, поскольку на универсальном оборудовании невозможно позиционировать заготовку с помощью простых крепежных систем, а специальная оснастка обходится слишком дорого.

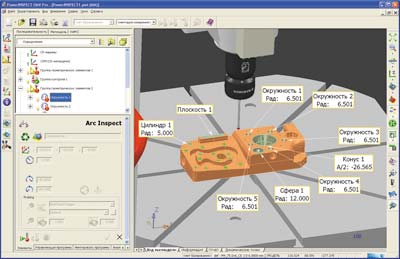

Главный вид окна PowerINSPECT OMV

Эти вопросы становятся еще более острыми при переходе от трехосевой механообработки к пятиосевой. В этом случае без сложных алгоритмов преобразования данных поворотных осей в единую систему координат, заложенных в пакет PowerINSPECT OMV, не обойтись.

В производственном цикле детали всегда необходимо проводить контроль соответствия заданных параметров и геометрических характеристик на координатных измерительных машинах (КИМ). В большинстве случаев результат невозможно спрогнозировать заранее, а можно только констатировать проблемы по окончании всего цикла обработки.

Самыми распространенными причинами брака являются ошибки в способах базирования и методах нахождения баз, а также в случаях, если невозможно гарантировать повторяемость позиционирования заготовки в крепежной оснастке или если оснастка не обеспечивает достаточную жесткость.

Также распространены ошибки в выборе стратегии обработки, правильного подбора режущего инструмента и режимов резания, соответствующих этому материалу и инструменту. В результате инструмент или отгибает (недоработка), или затягивает в материал (зарез). Если в первом случае деталь можно спасти операциями доработки, то во втором случае она идет в брак.

Измерение и доработка лопатки ГТД

Не стоит забывать, что крупногабаритные и тяжелые детали трудно переместить на КИМ для операции контроля, а затем снова установить на станок в те же базы. Следует отметить, что многократное базирование детали вносит дополнительную погрешность. Иногда просто невозможно найти КИМ необходимого диапазона измерения и провести контроль в разумные сроки. Время на перемещение детали и доработку зачастую не заложено в производственный цикл и причисляется к косвенным затратам на производство в виде простоя оборудования, перерасхода материалов и непредвиденного износа режущего инструмента.

Цена таких проблем очень высока, причем не столько в денежном выражении, сколько в срыве сроков, потере доверия к производству и т.п.

Доработка также требует индивидуального подхода к каждой детали. Например, кромки лопатки газотурбинного двигателя. Проблема в том, что трудно обработать поверхность без зарезов после «наварки» материала, поскольку геометрия часто не соответствует первоначальному состоянию — лопатка подвержена механическому и термическому воздействию во время эксплуатации двигателя. На помощь приходит метод программного базирования, который заключается в разностных смещениях и поворотах машинных осей в соответствии с вычисленной матрицей преобразования, полученной по результатам измерения непосредственно на станке.

Обычные измерения на станке

Какие методы контроля используют наладчики и операторы на практике? В большинстве случаев это простые ручные измерения. Они занимают много времени, так как используется простой мерительный инструмент, такой как штангенциркуль, нутромер и т.п. Точность таких измерений существенно зависит от опыта оператора. Кроме того, возникает вопрос о доверии к результатам, поскольку они очень ненадежные — влияет человеческий фактор. А главное, невозможно проконтролировать сложные пространственные формообразующие поверхности, обеспечить равномерное распределение припусков, проверить базирование детали. Ручное базирование на станке занимает много времени, особенно для крупногабаритных деталей. А базирование сложных деталей требует дополнительных расходов на специальную или универсальную оснастку, при этом увеличивается себестоимость изготовления деталей. Для специальной оснастки требуются дополнительные производственные площади для хранения. Универсальная же оснастка, в свою очередь, требует времени на переналадку, контроль партии тестовых деталей и корректировку баз. Не следует также забывать о сроках подготовки производства, ведь изготовление специальной оснастки требует затрат времени, а также привлечения другого высокоточного оборудования для обеспечения требований по точности к базам. Кроме того, изготовление специальной оснастки для небольшой партии деталей часто оказывается экономически невыгодным.

PowerINSPECT OMV: контроль детали на станке

Есть несколько высокотехнологичных методов решения данной проблемы в современном производстве. Это и эффективное использование существующей измерительной системы в составе обрабатывающего центра, и модернизация станков с ЧПУ с внедрением контактной измерительной головки, например Renishaw, и программное базирование детали на станке, то есть определение точного положения детали на станке и корректировка базирования детали или непосредственно в стойке станка, или в программе подготовки УП — CAM-пакете. Также возможно определение реального отклонения формы и расположения детали на станке для внесения изменений в математическую модель и последующей механообработки по новому состоянию — так называемая адаптивная механообработка.

Современные обрабатывающие центры по уровню оснащения электроникой, измерительными головками с датчиками касания и системами отсчета линейного позиционирования вполне сопоставимы со стационарными КИМ. А использование на станках контактных измерительных головок Renishaw, изготовленных с применением тензометрических датчиков и имеющих беспроводной оптический или радиоинтерфейс, в полной мере дополняет уровень развития программного обеспечения для контроля на станке.

Многие скептики тут же воскликнут: «Мой станок предназначен для обработки, так зачем мерить на нем?» Ответ очевиден — станок выполняет пустую работу, если работает «в брак» или «в доработку». Станок приносит прибыль только при обработке годных деталей.

Другие возражают: «Мой станок не должен измерять собственную работу!» Ответ столь же очевиден: контроль на станке выполняется с целью проверить явные ошибки до выполнения дорогостоящих работ по перемещению и доработке. Окончательный контроль может быть проведен на КИМ.

Компания Delcam plc для решения широкого круга производственных проблем предлагает программный продукт PowerINSPECT OMV, предназначенный для автоматизации составления управляющих программ (УП) для автоматического измерения поверхностей свободной формы и геометрических элементов на станках с ЧПУ и обрабатывающих центрах.

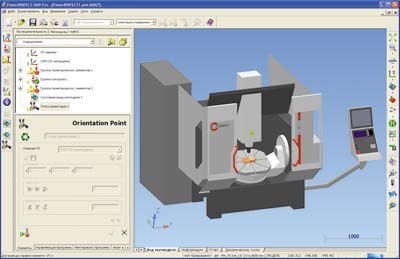

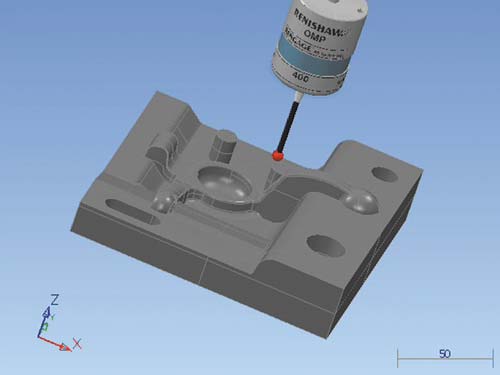

Полная объемная имитация станка в PowerINSPECT OMV

Компания Delcam является независимым поставщиком программного обеспечения, а потому PowerINSPECT может использоваться с оборудованием различных производителей и способен работать с любыми типами как координатных измерительных устройств, так и обрабатывающих центров и станков с ЧПУ. Возможно также его подключение к нестандартному оборудованию. Для этого необходимо написать специальную программу-драйвер в соответствии с документацией производителя оборудования. Большинство предприятий стремится создать единую информационную структуру, с применением PowerINSPECT достигается унификация программного обеспечения — а значит, и снижение затрат на внедрение нового оборудования, обучение персонала и, что немаловажно, технической поддержки.

PowerINSPECT OMV — один из немногих в этой области программных продуктов, имеющих полную русификацию интерфейса, файлов справки и документации. Благодаря простому и интуитивно понятному интерфейсу, время обучения сокращается до минимума. Кроме того, всегда можно обратиться в ближайший из восьми офисов компании Delcam в России, Украине и Белоруссии, чтобы получить исчерпывающий ответ квалифицированных инженеров технической поддержки на любой вопрос или решить ту или иную задачу.

Благодаря многоформатному транслятору CAD-форматов Delcam Exchange, продукт PowerINSPECT (как и все другие программные продукты Delcam) способен работать практически с любым форматом данных для математических моделей.

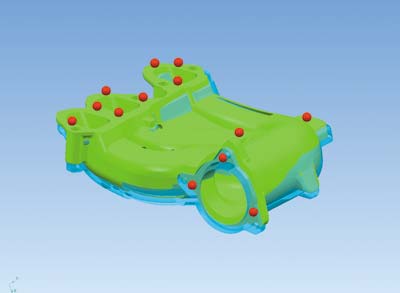

Программное базирование в PowerINSPECT OMV

Важной отличительной особенностью пакета PowerINSPECT OMV является то, что весь мощный функционал модуля по работе на стационарных КИМ заложен и в модуль для контроля на станке — он прекрасно справится с задачами контроля геометрии как по математическим моделям, так и по чертежу. Определение геометрических характеристик и допусков, построение вспомогательных геометрических элементов, добавление комментариев и элементов управления поворотными осями для многоосевых станков — вот далеко не полный перечень задач по контролю на станке.

Полная имитация объемной модели станка с ЧПУ на экране компьютера позволяет существенно сократить время подготовки траектории измерения, а также проверить результат, не занимая дорогостоящее машинное время.

Автоматическая проверка на столкновения вовремя предупредит о возможных проблемах в траектории перемещения щупа еще на этапе выбора стратегии измерения и создания управляющей программы.

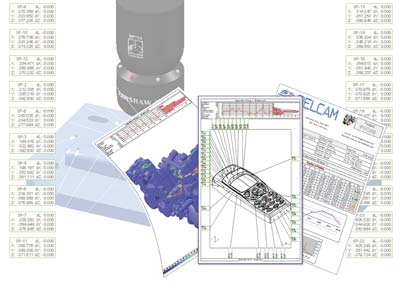

Отчеты в PowerINSPECT OMV

Считается хорошим тоном проверять базирование детали, измерив базовые и другие явно заданные геометрические элементы. Это позволяет с уверенностью утверждать, что в процессе обработки деталь не сместилась и обеспечена достаточная жесткость ее фиксации.

Управляющая программа на измерения выводится относительно тех же нулей детали, что и программы на механообработку. Таким образом, достигается важный момент единства баз при изготовлении и контроле.

Кроме прямой задачи — контроля деталей на станке, PowerINSPECT OMV с успехом применяется для задач программного базирования, то есть измерения характерных зон заготовки и равномерного распределения припусков для последующей механообработки. Таким образом, сокращается машинный цикл изготовления детали и, как правило, уменьшается износ инструмента. Иногда деталь невозможно базировать другим способом, например если заготовкой является отливка или поковка, не содержащая явных геометрических базовых элементов.

Тесная интеграция двух передовых программных продуктов — PowerINSPECT OMV и PowerMILL — позволяет говорить о компании Delcam как о поставщике комплексного решения для механообработки и контроля на станке.

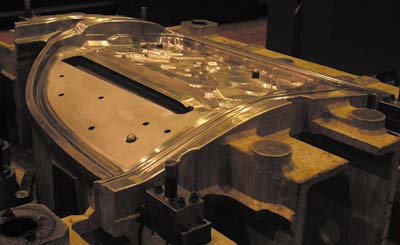

Измерение элемента пресс-формы весом 20 тонн на станке Kuraki в компании Plakor Co Ltd

Немаловажным компонентом любой системы контроля является составление отчетов. В PowerINSPECT отчеты генерируются автоматически, в любой момент одним щелчком мыши на вкладке «Отчет». Автоматическое обновление, которое занимает всего пару секунд, позволяет всегда иметь под рукой отчет с актуальными данными. Отчеты легки для понимания, информативны, содержат как табличные данные, так и полноцветную графическую информацию, копии экрана и различные статистические графики. Отчет можно экспортировать в отдельный файл HTML или EXCEL для передачи смежным службам и последующего анализа результатов.

Шаблон отчета можно настроить под требования конкретного пользователя в соответствии с внутренним стандартом предприятия.

Подразделение компании Nissan в Сандерленде (Великобритания) активно использует программное обеспечение Delcam для ремонта технологической оснастки

Для внедрения технологии контроля на станке достаточно оснастить его измерительной системой, а если последняя уже установлена производителем оборудования, то достаточно будет выбрать из обширной базы компании Delcam подходящий постпроцессор или написать нестандартный, опираясь на документацию. Однако практика показывает, что многие компании производят однотипные (совместимые) стойки ЧПУ — это решения Siemens, Heidenhain, Fanuc (и всё множество совместимых с Fanuc, таких как MAKINO, MAZAK и т.п.). Таким образом, большой опыт компании Delcam в области контроля на станках легко можно применить на любом совместимом оборудовании, будь то российский или зарубежный производитель.

При этом сроки внедрения технологии варьируются от пары

часов до нескольких дней в зависимости от специфики оборудования и требований заказчика, включая обучение персонала.

Самым простым и прямым способом использования технологии контроля на станках является межоперационный контроль, то есть в производственный цикл изготовления детали вводятся дополнительные операции проверки геометрических характеристик и/или остаточного материала (припуска). Это позволит вовремя обнаружить возможный брак и скорректировать техпроцесс конкретной детали, изменив управляющие программы или сместив нули детали таким образом, чтобы вновь равномерно распределить припуск.

При серийном производстве данная технология может применяться как для быстрого и точного базирования на станке, так и для проверки каждой детали перед снятием со станка. А на стационарной КИМ можно производить измерения деталей выборочно, при этом попутно контролируя точность самого станка.

Еще одним немаловажным фактором применения технологии контроля на станке является возможность более эффективного использования уже имеющегося оборудования, что ведет к повышению потенциала производства в целом и дает возможность выполнять более сложные и ответственные заказы и новые виды работ.

Сокращая время на подготовку производства и увеличивая качество изготовления деталей за счет незначительных первоначальных вложений, можно получить значительное преимущество над конкурентами. А снижение затрат на инструмент, спецоснащение и расход материала позволит сократить себестоимость производства и предложить конкурентоспособные цены на выпускаемую продукцию.

В заключение хотелось бы отметить, что PowerINSPECT OMV — это инструмент для сокращения сроков производственного цикла деталей и оснастки, а не окончательной проверки на станке. Благодаря простому и интуитивно понятному интерфейсу, при работе с данным программным продуктом не предъявляется каких-либо завышенных требований к пользователям, достаточно иметь базовые компьютерные знания и быть специалистом в своей области.