Новый подход к построению универсальной структуры информационного обеспечения процесса проектирования систем контроля

База данных и знаний: частная область

База данных и знаний: универсальная область

Работа со средствами автоматизации, поставляемыми в комплекте с оборудованием

Введение

АСУТП крупных промышленных предприятий тепловой и атомной энергетики, нефте- и газодобычи, нефте- и газопереработки и др. представляют собой сложные многофункциональные системы. Они играют исключительно важную роль при модернизации действующих или строительстве новых промышленных объектов. Современные технологии АСУТП основаны на понятии жизненного цикла системы управления, включающего все стадии ее создания и эксплуатации, а также на идее «сквозного» проектирования. При этом конечным результатом проектирования считается введенная в эксплуатацию и готовая к сдаче заказчику система управления гарантированной технологической работоспособности.

Суть новой технологии заключается в последовательном (итерационном) выполнении различных стадий формирования описаний системы, необходимых и достаточных для изготовления АСУТП и функционирования автоматизированного объекта. Иными словами, при вводе системы в действие обеспечивается непрерывность процесса проектирования на функциональном, конструкторском и технологическом уровнях. При этом соответствующие инструментальные средства автоматизации осуществляют его поддержку на всех этапах производства работ и последующей эксплуатации.

На стадии конструкторского проектирования решается задача технического синтеза структуры систем управления: выбирается весь комплекс технических средств автоматизации (ТСА) в соответствии с предъявляемыми требованиями, разрабатывается рабочая документация проекта технической структуры системы (принципиальные электрические схемы, монтажно-установочные чертежи, кабельные журналы, заказные спецификации и т.д.), обеспечивающая сопровождение системы до конца ее жизненного цикла. Важность этой стадии работ обусловлена как большим объемом документации и трудоемкостью выполнения проектных процедур, так и необходимостью сведения к минимуму риска появления ошибок в проектной документации.

Одна из наиболее известных разработок в этой области — АДТ-технология [1, 2] и ее программно-информационные реализации (системы AutomatiCS и SchematiCS) [3, 4] — снимает главное ограничение существовавших до настоящего времени технологий проектирования технических систем. Это ограничение связано с проблемой формирования единой информационной основы проекта, которая координирует выполнение отдельных проектных процедур и операций в рамках иерархической организационной структуры участвующих в создании АСУТП отделов проектирования организаций и обеспечивает сквозную автоматизацию проектных работ на единой информационной базе.

Одна из главных проблем внедрения и использования АДТ-технологии — построение логической структуры базы, содержащей как декларативные описания технических средств автоматизации различных производителей, так и описания (что особенно важно) логики их выбора в соответствии с требованиями технологического процесса. Помимо этого в базе размещается описание типовых технических решений, которые представляют собой структуры из элементов с функциональными, логическими и электрическими связями между ними. Использование различных моделей описания знаний в рамках такой базы дает право называть ее базой данных и знаний (БДЗ).

БДЗ является источником для формирования виртуальной системы автоматики (модели проекта), в которой хранится информация обо всех технических средствах разрабатываемой системы и о связях между ними. На основе этой информации осуществляется вывод проектной документации.

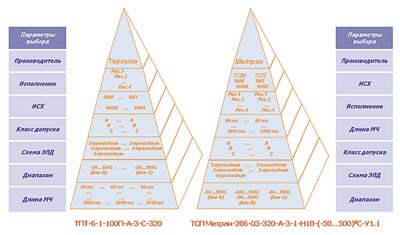

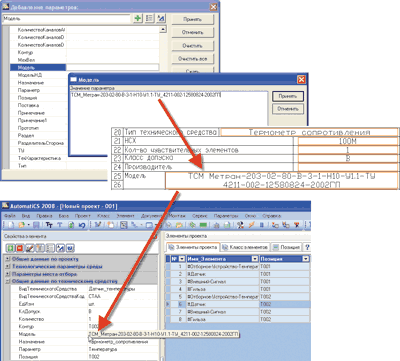

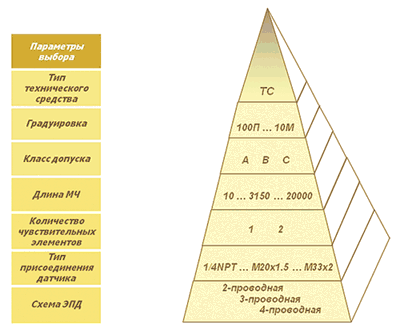

БДЗ имеет иерархическую структуру. При этом выбор технического решения или средства осуществляется последовательно, в несколько этапов, и каждый последующий шаг почти всегда зависит от решения, принятого ранее. Это позволяет отсекать заведомо неподходящие варианты и осуществлять оптимальный выбор технических средств автоматизации. Причем следует отметить, что указанную последовательность почти всегда диктует завод — изготовитель ТСА. И чаще всего эти последовательности различны у разных производителей (рис. 1).

Рис. 1. Сравнение последовательностей определения характеристик термометров сопротивления

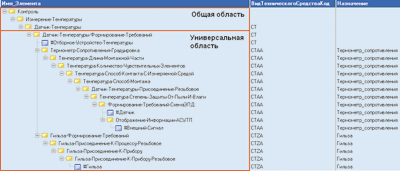

БДЗ условно состоит из трех областей:

- общая;

- частная;

- универсальная.

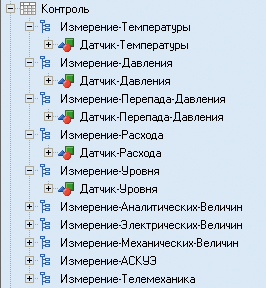

Общая область предназначена для формирования технического задания (ТЗ) на проектирование системы контроля и управления. Здесь выбирается вид измерения (Измерение температуры, Измерение давления и т.д.) — рис. 2.

Рис. 2. Общая область БДЗ

Частная область содержит описание конкретных моделей приборов и средств автоматизации различных производителей.

В универсальной области формируются типовые, универсальные, одинаковые для разных изготовителей параметры канала контроля. При этом определяются основные требования к выбранному типу технического средства, что позволяет продолжать работу над проектом до уточнения завода-изготовителя. Результатом формирования параметров является техническая спецификация на данное техническое средство (опросный лист). В рамках описываемой технологии проектирования авторами разработаны и согласованы со специалистами значительного количества производителей так называемые универсальные технические спецификации по типам средств измерений, которые не зависят от конкретного поставщика оборудования автоматических систем контроля (КИПиА) и наиболее полно описывают определенные виды измерения.

База данных и знаний: частная область

Частная область БДЗ используется, когда на начальном этапе проектирования уже известны завод-изготовитель и базовый тип датчика. Основное условие — наличие описания этого датчика в БДЗ.

Порядок работы с частной областью сводится к следующему:

- выбирается вид измерения (измерение температуры, давления, расхода и т.д.);

- определяется тип и структура технического средства автоматизации (для температуры — термопара, термопара с гильзой, термометр сопротивления и т.д.);

- выбирается производитель того или иного технического средства;

- осуществляется выбор параметров датчика в соответствии с данными номенклатуры выбранного производителя.

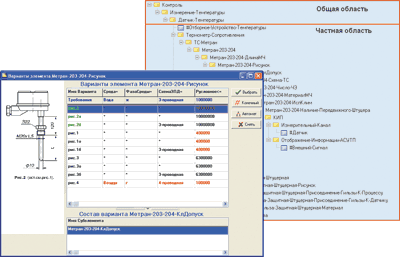

На рис. 3 показаны шаги выбора термометра сопротивления с гильзой производства ПГ «Метран».

На заключительных этапах выбора датчика определяется схема его электрического подключения и способ отображения информации (если датчик имеет выходной сигнал). Также формируются связи между элементами.

Рис. 3. Шаги выбора технического средства в частной области

Преимущества подобного подхода к работе с БДЗ следующие:

- выбор конкретного технического средства;

- формирование формулы заказа (параметр Модель);

- описание имен контактов датчика.

Однако, несмотря на преимущества, данный способ работы с БДЗ имеет и свои недостатки. Во-первых, это необходимость постоянного обновления базы. Номенклатуры различных заводов-изготовителей постоянно изменяются, появляются новые технические средства измерения. Чтобы обеспечить полноту и актуальность данных, все эти изменения следует вносить в БДЗ, что требует больших трудозатрат.

Во-вторых, данные номенклатур всех производителей внести в БДЗ невозможно. Поэтому чаще всего база настраивается в соответствии с требованиями конкретного проекта, когда известно, продукция какого производителя будет использоваться.

В-третьих, даже в настроенной БДЗ может не оказаться нужного датчика, что вызывает крайне нежелательную необходимость прерывания процесса проектирования на период внесения дополнительных описаний в базу.

В-четвертых, при таком подходе база данных содержит многократно дублирующуюся информацию — описание аналогичных технических средств различных производителей. Это увеличивает размер базы, но не улучшает ее качественный состав.

Последовательность определения параметров технических средств зависит от данных номенклатур заводов-изготовителей. При этом зачастую для аналогичных датчиков различных производителей эта последовательность разная (см. рис. 1), что не позволяет формализовать процесс описания этих датчиков в БДЗ и таким образом создает существенные трудности при ведении базы.

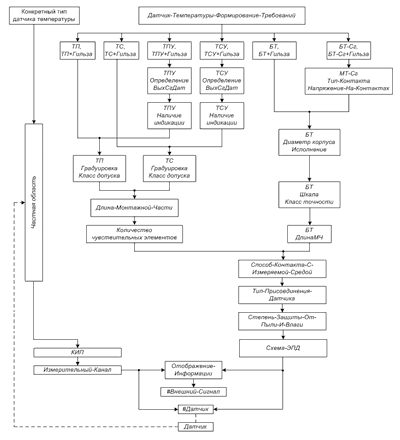

Авторами разработан и выносится на обсуждение как профессионалов в области технологий автоматизированного проектирования, так и специалистов заводов — производителей ТСА новый подход к построению структуры базы и использованию данных. Результатом этой работы стала универсальная область, в которой (в отличие от частной) последовательность определения параметров фиксирована и не зависит от производителя (рис. 4).

Рис. 4. Последовательность определения характеристик термометра сопротивления

База данных и знаний: универсальная область

Универсальная область БДЗ используется, когда на основании ТЗ проектировщик не может однозначно выбрать завод-изготовитель или датчик не описан в частной области базы. Эта ситуация характерна также для условий тендера на приборы и средства автоматизации.

Универсальная область разрабатывалась с учетом требований ГОСТов по соответствующим средствам измерения, а также на основе обобщенного анализа номенклатур ведущих производителей. В результате у проектировщика появилась возможность выбора технического средства без привязки к конкретному производителю, что позволяет не приостанавливать процесс проектирования до определения конкретной модели технического средства.

В настоящий момент универсальная область БДЗ описана для технических средств измерения температуры, давления, перепада давления, уровня и расхода. При этом база содержит также информацию обо всех известных типовых схемах электрического подключения выбранных датчиков. На рис. 5 представлен фрагмент структуры универсальной области БДЗ для датчиков температуры.

Рис. 5. Фрагмент структуры универсальной области БДЗ для датчиков температуры

На первом шаге формирования требований определяется структура технического средства (просто термопара, термопара с гильзой, термопара с унифицированным выходным сигналом и т.д.). Затем проектировщик определяет основные требования к выбранному техническому средству автоматизации. Последовательность выбора требований обоснована и определяется перечисленными ниже факторами.

Во-первых, учитываются зависимости между параметрами. Так, выбор градуировки и класса допуска влияет на диапазон измеряемых температур. От количества чувствительных элементов может зависеть схема электрического подключения датчика (например, при выборе двух чувствительных элементов нельзя использовать 4-проводную схему ЭПД), а диаметр корпуса и шкала показывающих приборов влияют на класс точности. Таким образом, вначале выбирается параметр, от значения которого зависит выбор других, следующих за ним параметров.

Во-вторых, учитывается логика построения универсальной области БДЗ. Так, вначале выбираются параметры, которые характерны только для данного типа технического средства. Например, тип выходного сигнала и наличие индикации для термометров сопротивления с унифицированным выходным сигналом (рис. 5). Затем осуществляется выбор параметров, свойственных всем датчикам температуры (тип присоединения датчика, схема ЭПД и т.д.). Это позволяет избежать дублирования информации в БДЗ.

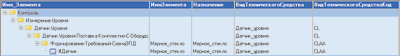

На рис. 6 показаны шаги формирования требований для термометра сопротивления с гильзой.

Рис. 6. Шаги выбора технического средства в универсальной области

При прохождении по ветке формирования требований для определенных видов измерения проектировщик выбирает значения основных параметров, являющихся общими для датчиков определенного типа.

На последнем шаге формирования требований определяются схема электрического подключения датчика и способ отображения информации (если датчик имеет выходной сигнал). Кроме того, устанавливаются связи между элементами.

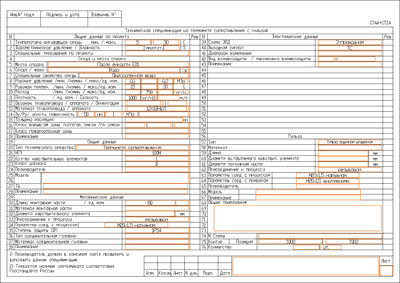

На основании полученных требований формируется техническая спецификация (опросный лист), которая наиболее полно отражает всю информацию по данному каналу контроля. В техническую спецификацию можно с помощью стандартных средств добавлять дополнительную информацию — как параметры, не вошедшие в универсальную область, так и примечания и специальные требования. Окно опросного листа в этом смысле является интерактивным. Добавленные параметры передаются обратно в модель проекта (рис. 7).

Рис. 7. Добавление значения параметра Модель в техническую спецификацию и в модель проекта

Заполненная техническая спецификация фактически является технико-коммерческим предложением на средство измерения и управления. Выбирая между предложениями от ведущих производителей по определенным критериям (таким как соответствие указанным в технической спецификации требованиям, цена, качество, сроки поставки и т.д.), инженер-проектировщик останавливается на наиболее подходящем варианте. После этого в техническую спецификацию вносится окончательная модель и завод — изготовитель технического средства.

Технические спецификации разработаны в виде графических шаблонов со сложной табличной конфигурацией и с определенным набором параметров. Во всех шаблонах присутствуют правила их автоматического вызова и активации, основным из которых является параметр ВидТехническогоСредстваКод. Этот параметр присваивается датчикам автоматически в ходе синтеза структуры системы контроля (см. рис. 6). Наименование шаблонов также выполнено в соответствии с параметром ВидТехническогоСредстваКод.

Все технические спецификации структурированы по набору параметров и имеют следующие основные категории:

- общие данные по проекту;

- технологические параметры среды и параметры места отбора;

- общие данные;

- механические данные;

- электрические данные;

- данные по индикации;

- данные по вспомогательным устройствам;

- общие примечания.

Форма технической спецификации унифицирована и не зависит от требований конкретного производителя. Пример технической спецификации в формате AutoCAD представлен на рис. 8.

Рис. 8. Пример технической спецификации

Когда известна окончательная модель датчика, проектировщик должен заполнить модель технического средства и прописать его контакты с учетом выбранной схемы подключения.

Такой подход к работе с БДЗ имеет ряд преимуществ. Во-первых, если датчик не описан в базе, процесс проектирования в схемотехнической части можно продолжать. По аналогии с частной областью проводятся связи между датчиком и выходным сигналом (если датчик не является местным показывающим прибором). Это позволяет продолжать работу со связями — формировать клеммники, кабели. Во-вторых, универсальная область БДЗ избавляет от необходимости постоянного пополнения и редактирования базы при изменении номенклатур заводов-изготовителей.

Работа со средствами автоматизации, поставляемыми в комплекте с оборудованием

Авторами предложена и реализована функция выбора приборов и средств автоматизации, поставляемых в комплекте с оборудованием. При этом выбирается только вид измерения и формируются связи с техническими средствами модели проекта по данному каналу контроля. Это упрощенный способ выбора технического средства, когда необходимо получить сигналы от комплектно поставляемой установки и/или вывести в спецификацию приборы, в том числе и местные, поставляемые в комплекте с оборудованием. На рис. 9 показаны шаги выбора мерного стекла, поставляемого в комплекте с оборудованием.

Рис. 9. Выбор мерного стекла, поставляемого в комплекте с оборудованием

Заключение

В настоящий момент в рамках АДТ-технологии реализованы и совместно применяются два основных подхода к решению задачи хранения информации в БДЗ и к выбору технических средств.

Первый подход основан на использовании частной области БДЗ. При этом выбор технического решения осуществляется из всего множества ТСА, предлагаемых производителями. Этот подход характеризуется большой избыточностью БДЗ из-за дублирования процедур выбора одинаковых параметров у разных элементов (технических средств).

Второй подход основан на использовании универсальной области БДЗ. Он заключается в том, что для каждого элемента выбранной структуры сначала обозначаются общие параметры, присущие всему классу технических средств. Проектировщик получает набор параметров, которые комплексно характеризуют техническое решение, абстрагированное от конкретного производителя. Эти параметры в дальнейшем могут рассматриваться как требования при выборе конкретных технических средств того или иного производителя.

Основные преимущества универсальной области:

- независимость от изменений, производимых в номенклатурах различных заводов-изготовителей;

- формирование технических спецификаций (опросных листов);

- выбор технического средства, абстрагированного от конкретного производителя;

- возможность перехода от универсальной области БДЗ к частной области;

- сокращение сроков внедрения и освоения технологии.

- универсальная область входит в стандартную поставку программно-информационных средств АДТ-технологии и позволяет получать эффект от использования системы уже на ранних стадиях внедрения!

В результате длительного и тщательного анализа предметной области и требований ведущих производителей был выработан ряд правил и методов, реализованных в строгой последовательности определения параметров датчиков, что отражается в описании универсальной области базы. А поскольку эти методы могут претендовать на некую стандартность, предлагаем специалистам проектных организаций и заводов — поставщиков ТСА высказать свое мнение о них.

Литература

1. Целищев Е. и др. Технология проектирования тепловых электростанций и методы ее компьютеризации. М.: Энергоатомиздат, 1997. 234 с.

2. Целищев Е., Салин А., Пантелеев Е. Автоматизированное проектирование технического обеспечения систем контроля и управления в среде AutomatiCS: Учеб. пос.//Федеральное агентство по образованию, ГОУВПО «Ивановский государственный энергетический университет им. В.И.Ленина»; Под ред. Ю.С. Тверского. Иваново, 2006. 204 с.

3. Целищев Е., Савинов М., Непомнящих А. Пример проектирования систем контроля в среде AutomatiCS ADT. Фрагменты пилотного проекта//САПР и графика. 2006. № 5. С. 26-29.

4. Целищев Е., Кудряшов И., Угрюмов А. AutomatiCS 2008: новые решения, новые возможности при проектировании КИПиА // САПР и графика. 2008. № 6. С. 28-33.