Применение продуктов Delcam при совершенствовании технологии проектирования и изготовления головки штока гидроцилиндра

Современные предприятия авиационной промышленности стремятся к улучшению качества выпускаемой продукции и снижению себестоимости готового изделия. Самарское ОАО «Авиаагрегат» является лидирующей российской компанией по проектированию и изготовлению шасси для самолетов различных типов. По общетехническому и технологическому уровню, организации производства, по уровню конструкторских разработок и качеству продукции ОАО «Авиаагрегат» всегда находилось среди лучших аналогичных заводов России и Европы. Руководство ОАО «Авиаагрегат» традиционно уделяет особое внимание совершенствованию и конструктивной доработке серийных образцов, созданию принципиально новой современной техники, поиску более совершенных материалов для изготовления ответственных узлов и агрегатов, а также качеству выпускаемой продукции. В рамках программы по модернизации станочного парка предприятие приобрело четыре современных пятиосевых обрабатывающих центра фирмы Hermle.

Для изучения возможностей различных CAD/CAM-систем компания ООО «Делкам-Самара» предоставила на ОАО «Авиаагрегат» в опытную эксплуатацию программное обеспечение фирмы Delcam plc. Чтобы сравнить возможности CAD/CAM-решений разработки Delcam с конкурирующими продуктами, руководство ОАО «Авиаагрегат» предложило нам смоделировать и подготовить ЧПУ-программы для обработки детали сложной пространственной формы «Головка штока» на пятиосевом фрезерном станке C40U от компании Hermle.

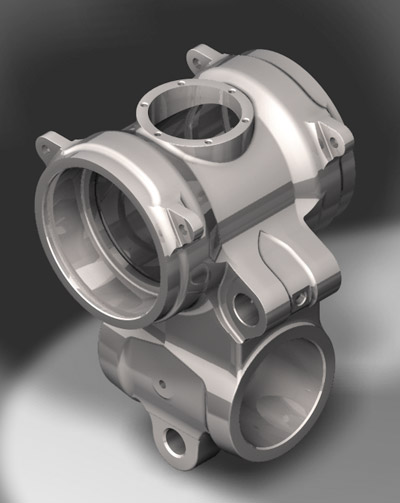

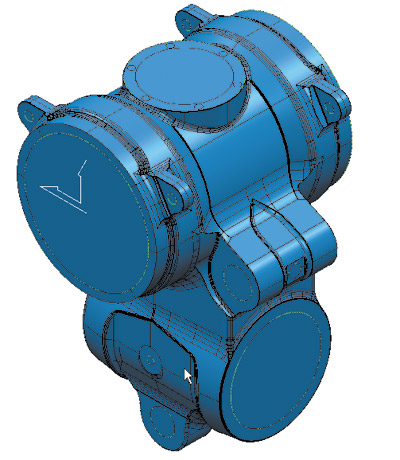

Головка штока имеет довольно сложную геометрию (рис. 1) и серийно выпускается заводом с 1970-х годов. Изготовление этой детали из литой заготовки на универсальном оборудовании, которым было оснащено основное производство, являлось сложным и длительным процессом — обработка детали занимала приблизительно четыре смены.

Рис. 1

Большой недостаток традиционной технологии обработки детали «Головка штока» на универсальном станочном оборудовании — высокая сложность обработки, при которой некоторые участки не обрабатываются вовсе, а также негативное влияние человеческого фактора. Всё это не только сказывается на внешнем виде изделия, но и приводит к большим погрешностям при окончательном контроле. Поэтому на операциях контроля данной детали проверялись только основные размеры, цилиндричность и взаимное расположение отверстий, а также параллельность или перпендикулярность плоскостей.

Применение современных CAD/CAM-систем и пятиосевого обрабатывающего оборудования позволяет достичь следующих существенных преимуществ:

- повысить точность изготовления детали за счет уменьшения количества требуемых переустановок, тем самым снизив погрешности базирования. Точность обработки достигается также благодаря использованию высококачественного инструмента и рекомендуемых режимов резания;

- при помощи измерительных головок фирмы Renishaw и системы PowerINSPECT (с применением виртуального базирования) значительно уменьшить время простоя станка во время выставления (базирования) детали (см. далее);

- снизить вероятность брака вследствие ошибок оператора станка;

- снизить машинное время обработки за счет применения высокопроизводительных методов фрезерования, поскольку современные станки и инструмент позволяют применять режимы резания, ранее считавшиеся недостижимыми;

- обрабатывать детали произвольной пространственной формы не только из литой заготовки, но из других типов заготовок, что позволяет коренным образом пересмотреть всю технологию производства деталей различных типов. Для создания оптимальных стратегий перемещения инструмента необходимо использовать достаточно совершенную CAM-систему.

Пятиосевой станок позволяет применять большое количество стратегий черновой и чистовой обработки, при которых на детали отсутствуют необработанные зоны. Это позволяет точно предсказать массу детали на этапе подготовки управляющих программ. Данный фактор особенно важен в авиационной и аэрокосмической промышленности.

Все перечисленные факторы в конечном счете обеспечивают снижение себестоимости продукции и повышение ее конкурентоспособности на мировом рынке за счет достижения высокого качества.

Как известно, компания Delcam развивает четыре независимые CAM-системы, ориентированные на разные секторы рынка и типы решаемых задач: PowerMILL, FeatureCAM, PartMaker и ArtCAM. Для программирования пятиосевой обработки деталей сложной формы на фрезерных станках с ЧПУ лучше всего подходит PowerMILL.

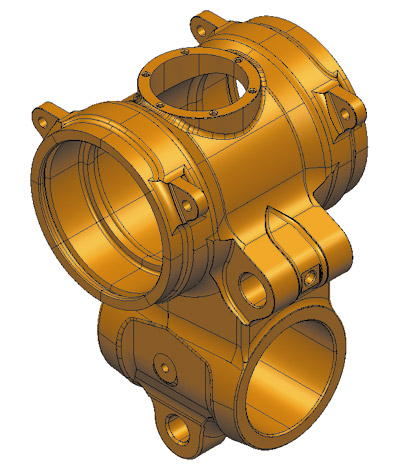

Для разработки математической модели была использована CAD-система PowerSHAPE. Этот мощный гибридный моделировщик, который позволяет строить самые сложные сопряжения поверхностей с переменным радиусом.

Рис. 2

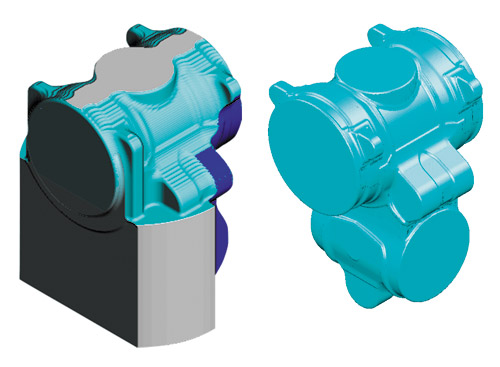

Полученная в CAD-системе PowerSHAPE модель детали «Головка штока» показана на рис. 2. Отметим, что для сокращения номенклатуры применяемого режущего инструмента, нами было принято решение унифицировать все обрабатываемые радиусы скруглений. Тем самым мы упростили 3D-модель с технологической точки зрения.

Для изготовления данной детали используется сложная фасонная заготовка. Для моделирования такой заготовки можно также воспользоваться PowerSHAPE, либо CAM-системой PowerMILL, которая также имеет широкий набор средств для создания как простых заготовок, так и повторяющих форму детали.

Для разработки модели заготовки обычно применяют CAD-систему. Но поскольку построение 3D-модели заготовки в CAD-системе — чрезвычайно трудоемкий и длительный процесс, то мы решили воспользоваться альтернативным способом, реализуемым в CAM-системе PowerMILL.

В CAM-системе PowerMILL возможна «теоретическая» (используемые стратегии обработки не предназначены для фрезерования детали на станке) механообработка детали из цельного блока. Естественно, модель необходимо предварительно подготовить: «зашить» все отверстия и карманы, получаемые механообработкой (рис. 3). Затем на каждую поверхность CAD-модели детали задается свой припуск, явно оговоренный в технических требованиях на литую заготовку. Согласно ТЗ механообработке подлежала лишь часть поверхностей литой заготовки. Поэтому на рис. 4 синим цветом изображены поверхности с припуском 3 мм, а серым — поверхности с нулевым припуском.

Рис. 3

Рис. 4

Затем в PowerMILL выбирается набор режущего инструмента, а также черновые и чистовые стратегии обработки, которые имитируются CAM-системой. На рис. 5 показан результат имитации обработки из цельного блока с учетом всех назначенных припусков. Полученная таким образом триангулированная модель имеет очень высокую степень приближения к теоретической заготовке полученной в CAD-системе, и может быть сохранена на жестком диске в формате DMT, а затем при помощи продукта Delcam Exchange конвертирована в обычный STL-файл.

Рис. 5

После этого полученная STL-модель заготовки может быть проанализирована в CAE-системе для анализа литейных процессов и доработана с учетом усадки металла. При получении заготовки литьем ее триангулированная модель может применяться для проектирования литейной оснастки.

При подготовке управляющих программ (УП) обработки детали «Головка штока» на пятиосевом фрезерном оборудовании в качестве заготовки берется триангулированная 3D-модель заготовки.

Далее, в PowerMILL была разработана управляющая программа, для черновой и чистовой обработки. Полученные УП через встроенный постпроцессор были транслированы в формат станка Hermle C40U.

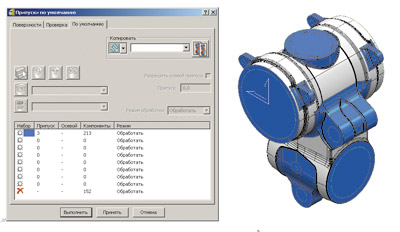

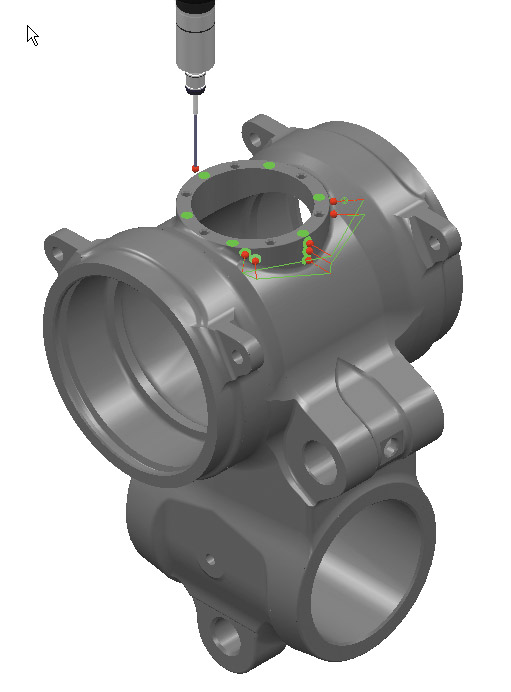

Для установки на станке сложной заготовки, с целью точного ее размещения, можно воспользоваться измерительными головками Renishaw и программой PowerINSPECT OMV.

Система PowerINSPECT OMV работает в паре с измерительными головками Renishaw, установленными на станке с ЧПУ. До начала обработки при помощи измерительной головки измеряется истинное положение заготовки на станке. Далее, используя информацию о теоретически заданном и истинном положении заготовки, система PowerINSPECT OMV производит коррекцию системы координат ЧПУ-программы. Другими словами, ЧПУ-программа адаптируется под каждый конкретный технологический установ заготовки. Данный метод, носящий название виртуального базирования, особенно эффективен для заготовок, не имеющих явно выраженных поверхностей для точного базирования.

Кроме того, измерительные головки Renishaw совместно с PowerINSPECT OMV позволяют проводить в процессе обработки вспомогательный межоперационный контроль точности и принимать решение о ходе дальнейшей обработки, не снимая деталь со станка для измерений на КИМ.

Рис. 6

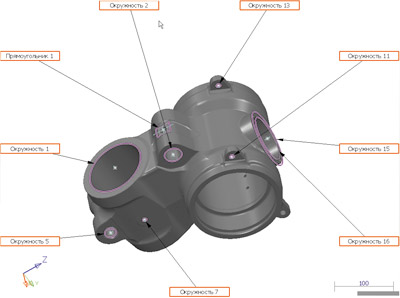

На заключительном этапе при помощи стационарной КИМ и CAI-системы PowerINSPECT CNC или портативной КИМ и CAI-системы PowerINSPECT производится сравнение изготовленного образца с теоретической CAD-моделью (рис. 6). Результаты проверки выдаются в наглядном графическом виде, понятном даже неспециалисту (рис. 7). При необходимости PowerINSPECT на базе настраиваемого шаблона автоматически генерирует отчет с результатами выполненной проверки.

Рис. 7

На основе доработанной при помощи инструментария PowerSHAPE 3D-модели и предложенной нами технологии ее изготовления предприятие ОАО «Авиаагрегат» произвело партию годных деталей. По результатам работы был подписан акт о внедрении представленной в статье технологии производства на предприятии.