Проектирование рабочих клетей прокатных станов в SolidWorks

Значительную часть учебной и научно-исследовательской деятельности ряда кафедр Уральского государственного технического университета — УПИ (УГТУ-УПИ) составляет проектирование рабочих клетей прокатных станов как в процессе обучения студентов (курсовое и дипломное проектирование), так и при выполнении научно-исследовательских и опытно-конструкторских работ.

Рабочая клеть прокатного стана представляет собой многокомпонентную машину, включающую вращающиеся прокатные валки, подшипники, станину, установочные механизмы валков, устройства крепления и другие узлы и детали, причем конструкция каждого элемента может быть различной в зависимости от типа и условий эксплуатации прокатного стана. Проектирование такой машины является весьма сложным и трудоемким процессом, требующим проведения большого объема расчетных и графических работ. В УГТУ-УПИ до недавнего времени расчеты рабочих клетей выполняли по известным типовым методикам вручную или в среде электронных таблиц Excel, а для графических работ использовали различные системы автоматизированного проектирования. При выполнении расчетных и графических частей проекта в разных компьютерных системах возникает целый ряд проблем, что приводит к увеличению сроков проектирования. В настоящее время для конструирования рабочих клетей применяется CAD/CAE-система SolidWorks с интегрированным в ее состав расчетным модулем COSMOSWorks, предназначенным для решения упругих задач механики деформируемого твердого тела методом конечных элементов.

Для решения задач проектирования рабочих клетей наиболее важными являются следующие свойства выбранной системы:

- возможность в единой интегрированной среде конструирования и расчета создавать твердотельные модели деталей клети и рассчитывать напряженно-деформированное состояние этих деталей в каждой точке их объема;

- способность моделировать сборку отдельных узлов и всей машины в целом;

- возможность по моделям в автоматизированном режиме получать рабочие чертежи с соблюдением правил ЕСКД;

- наличие библиотек стандартных изделий, материалов и текстур, освобождающих пользователя от необходимости поиска в справочной литературе и ввода таких данных, как коэффициент Пуаcсона, модуль упругости, предел прочности материалов и др.;

- доступность программного обеспечения для вузов благодаря политике предоставления учебных лицензий и грантов, осуществляемой компанией SolidWorks-Russia.

При конструировании рабочих клетей в среде SolidWorks необходимо выполнить следующие операции:

- создать геометрическую модель каждой детали и сборки узлов рабочей клети;

- задать материалы деталей, их механические и физические свойства (модуль упругости, массовую плотность, коэффициент Пуассона, предел прочности и т.п.);

- сформировать кинематические и статические граничные условия;

- создать сетку конечных элементов детали;

- решить поставленную задачу определения напряженно-деформированного состояния с использованием итерационного FFEPlus-решателя;

- оценить уровень полученных упругих деформаций и напряжений в объеме каждой детали относительно требуемых критериев жесткости и прочности и при необходимости внести соответствующие изменения в конструкцию (твердотельную модель машины).

Указанная методика иллюстрируется на примере проектирования в SolidWorks универсальной рабочей клети рельсобалочного стана, имеющей два горизонтальных и два вертикальных прокатных валка.

При создании твердотельной модели каждого узла клети были использованы аналоги по патентным и литературным источникам.

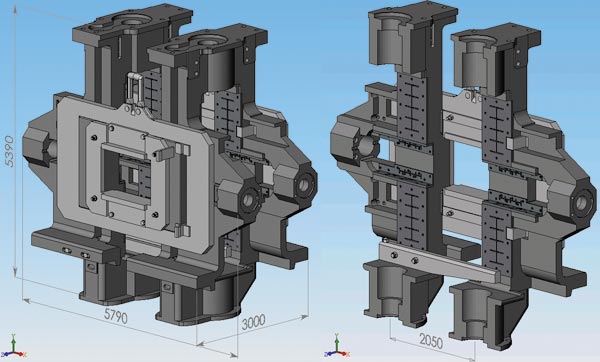

На рис. 1 представлена твердотельная модель узла станин универсальной клети, включающая две станины закрытого типа, связанные анкерными кольцами, и две балки.

Рис. 1. Твердотельная модель узла станин универсальной клети

При назначении кинематических граничных условий учтено, что станины крепятся к плитовинам. Поэтому ограничение неподвижности наложено на грани станины, соприкасающиеся с плитовинами. При формировании граничных условий вертикальные силы, приложенные к поперечинам станины, заданы в 2250 кН, а горизонтальные силы, действующие на стойки станины, приняты следующие: 1250 кН — со стороны подошвы рельса и 750 кН — со стороны головки рельса.

При создании сетки были использованы конечные элементы в виде объемных изопараметрических тетраэдров и алгоритм дискретизации, основанный на методе диаграмм Делано — Вороного. Размер каждого элемента: max — 110 мм, min — 5,5 мм. Общее количество элементов составило 145 026, узлов — 240 970.

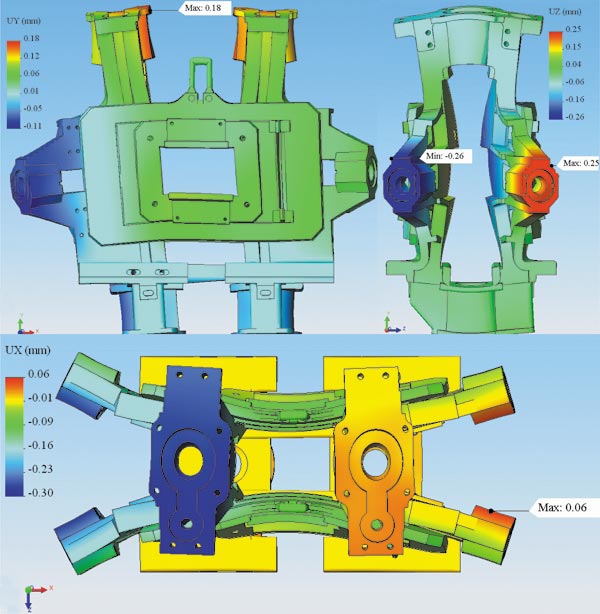

Рис. 2. Распределение упругой деформации станин в направлении осей X, Y и Z

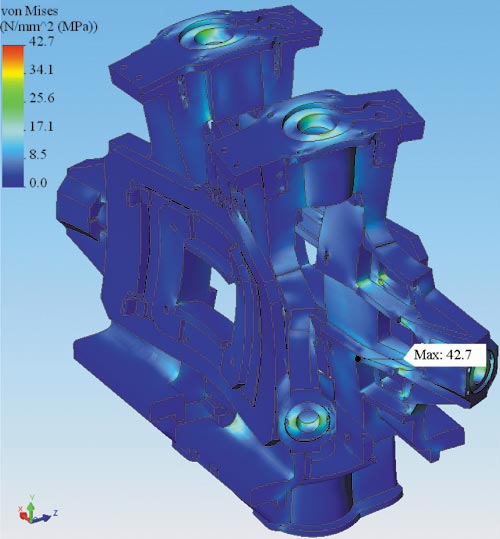

Рис. 3. Эпюра распределения напряжений в узле станин универсальной клети

Результаты расчета деформированного и напряженного состояния станин приведены на рис. 2 и 3. Деформированное состояние для наглядности представлено в преувеличенном (утрированном) виде. Действительные значения напряжений и деформаций приведены в цифровом виде на соответствующих цветовых эпюрах. Как видно из приведенных эпюр, под действием приложенных вертикальных сил поперечины станин прогибаются в направлении действия силы, а стойки прогибаются внутрь окна станины, причем максимальное значение упругой деформации составляет для верхних поперечин 0,18 мм, для нижних — 0,09 мм, для стоек — 0,10 мм (см. рис. 2а и 2б). От действия горизонтальных сил на вертикальные валки станины, связанные анкерными кольцами, упруго раздвигаются в направлениях, параллельных оси Х, со стороны подошвы на 0,20 мм, со стороны головки на 0,06 мм (см. рис. 2в). Эти силы, воздействуя на нажимные винты вертикальных валков, вызывают прогиб анкерных колец внутрь рабочей клети, при этом приливы станины, в которых располагаются нажимные винты, упруго отгибаются в противоположную сторону на 0,25 мм (см. рис. 2б). В целом величина упругой деформации элементов станины невелика и свидетельствует о достаточно высокой жесткости узла станины рабочей клети, что гарантирует получение профиля рельса в пределах требуемых допускаемых отклонений.

Напряжения в теле станины изменяются в пределах от 0 до 42,7 МПа (см. рис. 3), причем максимальное напряжение возникает в месте установки механизма для осевой регулировки валков. При этом минимальный коэффициент запаса прочности станины составляет 11,7, что выше требуемого, равного 10. Таким образом, построенная геометрическая модель узла станин отвечает необходимым критериям жесткости и прочности и не нуждается в корректировке.

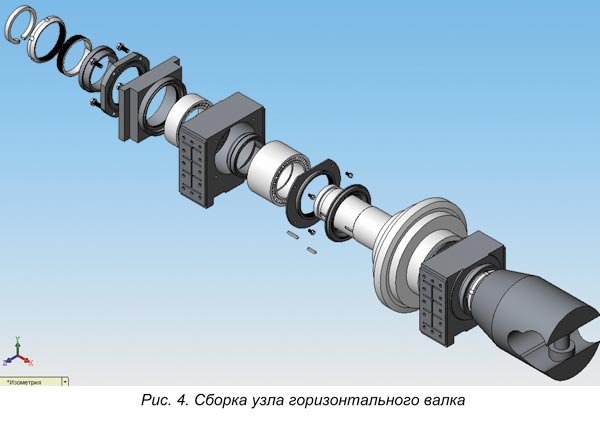

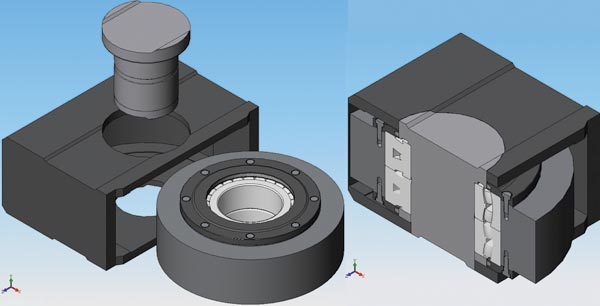

Аналогичным образом по разработанной методике проведено геометрическое моделирование и расчет при конструировании других деталей и узлов универсальной клети: горизонтальных и вертикальных валков, подушек с подшипниками, установочных механизмов и др. На рис. 4 приведена твердотельная модель узла горизонтального валка, причем одна опора (подушка) валка представлена в собранном виде, а на другой опоре показана твердотельная модель сборки подушки с подшипником.

На рис. 5 представлен общий вид кассеты вертикального валка в разрезе и модель ее сборки.

Рис. 5. Кассета вертикального валка

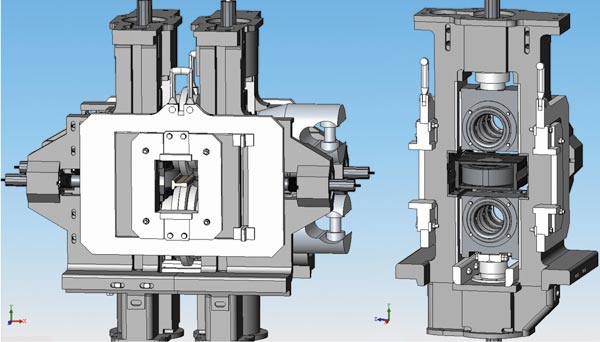

В результате сборки всех спроектированных узлов получена твердотельная модель универсальной рабочей клети для прокатки рельсов (рис. 6). Установлено, что полученная клеть обладает достаточно высоким коэффициентом жесткости 3830 кН/мм и имеет необходимый ресурс прочности.

Рис. 6. Сборочный вид и разрез универсальной клети

В отличие от известных конструкций, спроектированная клеть снабжена специальным устройством для перемещения вертикальных валков в процессе прокатки, выполненным на уровне изобретения.

Применение комплекса SolidWorks/COSMOSWorks для проектирования рабочих клетей является весьма эффективным. Положительный эффект от применения этого комплекса получается прежде всего за счет моделирования процесса сборки машины на экране монитора. При этом удается избежать многих ошибок, которые могли бы быть выявлены только при изготовлении и испытании клети на сборочном стенде. Необходимо отметить, что рабочие клети прокатных станов являются уникальным и дорогостоящим оборудованием, при выпуске которого не предусмотрено изготовление опытного образца. Поэтому предотвращение ошибок при проектировании дает значительный экономический эффект.

Пространственное моделирование сборки-разборки машины в SolidWorks повышает эффективность учебного процесса в вузе, так как позволяет студентам быстрее освоить устройство рабочих клетей, понять назначение и взаимодействие всех деталей машины.

За счет автоматизации расчетных и графических разработок в интегрированном комплексе SolidWorks/COSMOSWorks продолжительность проектирования сокращается примерно на 50%.

Аспирант кафедры обработки металлов давлением Уральского государственного технического университета (УПИ).

Светлана Лукинских

Доцент кафедры «Графика» Уральского государственного технического университета (УПИ).

Владислав Шилов

Профессор кафедры обработки металлов давлением Уральского государственного технического университета (УПИ).