«1С:PDM Управление инженерными данными» как инструмент улучшения бизнес-процессов

Несколько слов о компании

Наша компания является ведущим производителем в СНГ и одним из крупнейших производителей в Европе промышленных установок по получению из воздуха технических газов, таких как азот и кислород; а также установок по концентрированию водорода и утилизации попутного нефтяного газа (ПНГ). ГРАСИС специализируется в области разработки и изготовления систем по получению азота и кислорода на основе мембран (технология мембранного разделения) и адсорбента (технология адсорбционного разделения).

Продукция компании ГРАСИС

Компания обеспечивает полный цикл работ, связанных с поставкой оборудования, начиная от его проектирования, разработки и изготовления и заканчивая сервисным и постгарантийным обслуживанием.

Система менеджмента качества компании ГРАСИС сертифицирована на соответствие ISO 9001:2008. Среди клиентов компании более 350 крупных, широко известных предприятий России, СНГ и дальнего зарубежья.

Области и сферы применения продукции компании достаточно разнообразны. Азотные установки и станции — высокоавтоматизированные системы по производству азота из воздуха различной чистоты и производительности — используются для обеспечения взрыво и пожаробезопасности в нефтегазодобыче, нефтепереработке, при подготовке, транспортировке и хранении углеводородов. Азот также применяется как инертный газ в химической, электронной и угольной отраслях. В пищевой промышленности азот используется при хранении, упаковке и перевалке пищевой продукции. Кислородные установки и станции — системы по производству кислорода из воздуха различной чистоты и производительности и, при необходимости, закачки его в баллоны. Кислород применяется как окислитель в химии и нефтехимии, при проведении газопламенных работ, таких как сварка, резка и пайка металлов в строительной отрасли, также он используется в металлургии, стекольной отрасли и при утилизации отходов для увеличения температуры пламени. Установки азотного пожаротушения — системы по получению азота из воздуха для применения в качестве инертной среды для пожаротушения в нефтегазовой отрасли. Водородные установки — системы, предназначенные для извлечения и концентрирования водорода на предприятиях химической промышленности. Углеводородные установки — оборудование, позволяющее решать задачи по утилизации попутного нефтяного газа, регулированию состава газов, содержащих углеводороды, двуокись углерода, сероводород, азот и другие компоненты, а также задачи, связанные с удалением влаги при производстве биоэтанола.

Тернистый путь к… PDM

Компания достаточно активно развивалась все последние годы, увеличивался портфель заказов и объем производства, соответствующим образом изменялась и сама компания: для увеличившегося штата сотрудников необходима была и качественно иная система взаимодействия. Высшее руководство компании для решения данной проблемы поставило задачу: «необходимо внедрение базы данных технической информации». Естественно, речь шла не только о покупке и установке подходящего программного продукта, но и о сопутствующем организационном развитии — итоговой целью было существенное улучшение работы компании. Опуская стандартные для любого ИТпроекта подробности, можно отметить, что была создана проектная группа, в которую вошли как функциональные руководители из подразделений, которые должны были работать в данной системе, так и сотрудники ИТотдела, на плечи которых должна была лечь задача технического внедрения и сопровождения программного продукта.

По итогам опросов сотрудников и руководителей исходная задача была несколько уточнена, мы продолжили работу уже в рамках понятий управления жизненным циклом продукции и управления документацией (концепция PLM/PDM). Параллельно осуществлялся анализ рынка соответствующих средств автоматизации, в результате был сделан следующий вывод. С одной стороны, предложений программ, реализующих концепцию управления как документацией, так и жизненным циклом продукции, достаточно много, но с другой — как говорится, есть нюансы.

Все предложения можно было разбить на следующие группы.

Первую группу представляли PDMмодули, входящие в состав CAD/CAMсистем. Практически каждый уважающий себя разработчик САПР предлагал в том или ином варианте модуль, обеспечивающий коллективную работу с документацией и иные элементы управления жизненным циклом. Вариант вполне достойный, если в компании используется именно эта САПР. В нашей компании такой привязки не было, и данное решение было бы неудобно при работе с проектами, разрабатываемыми в другой, «неродной» САПР. Наша продукция очень разнообразна: например, контейнерные станции разрабатываются как машиностроительная продукция по стандартам ЕСКД и их удобнее проектировать в соответствующей системе проектирования, а крупные промышленные объекты (стационарные установки, здания для них с инженерным оборудованием) должны проектироваться в стандартах СПДС и «машиностроительные» системы проектирования в данном случае не годятся. Поэтому ограничивать себя подобного рода привязкой означало бы сужать возможности компании. Второй минус подобного решения — его довольно жесткие рамки, невозможность самостоятельного развития или доработки под индивидуальные особенности. Да, конечно, теоретически доработка не исключена, но попробуйте добиться этого, например, от крупнейших мировых производителей систем САПР и представьте, в какие затраты это может вылиться…

Ко второй группе мы отнесли системы типа неспецифического «архива документации», которые, как правило, имеют весьма гибкие настройки для систематизации документов. С точки зрения гибкости и развития пределы данных систем ограничиваются практически только вашей фантазией. В то же время архив документации — он и есть архив. Внедрив его, вы сможете в любой момент найти необходимый документ по атрибутам, но и только. Минусов же оказывается приличное количество. На настройку системы на этапе внедрения может понадобиться продолжительное время, поскольку многие типовые вещи, свойственные вашей сфере деятельности, придется сначала описать, а потом реализовать в функционале архива. Второй минус — у вас не будет взаимосвязей с САПР (хотя не будет и жесткой привязки к конкретной системе проектирования). Третий — вы не получите дополнительных возможностей по автоматизации ваших бизнеспроцессов.

Познакомились мы и с третьей группой систем, которые можно охарактеризовать как конструкторы. Как правило, разрабатывались они под какието определенные задачи и конкретного заказчика, но потом их начинали предлагать на широком рынке как тиражное или настраиваемое решение. Выбор данного варианта подразумевает весьма рискованный путь, в итоге которого вы можете не получить того, чего хотели, но при этом потратите много времени и денег на саму программу и еще больше на процесс адаптации, настройки и внедрения, поскольку в этом случае вы сильно зависите от компанииразработчика.

Четвертой и последней в нашем рассмотрении группой оказался программный продукт «1С:PDM» компании АППИУС. Заинтересовал он нас очень сильно, и вот почему:

- в типовой функционал входило порядка 90% изначальных требований к системе;

- система «1С:PDM» адаптирована для работы с различными CADсистемами (имеются интерфейсы для набора ключевых САПР);

- в системе заложен целый набор возможностей, которые либо облегчают работу конструкторов, либо позволяют ее заметно ускорить. Например, формирование большого количества конструкторских документов в виде отчетов. Немаловажно, что система спроектирована в соответствии с нормами ЕСКД и ЕСТД и работа в ней позволяет избежать многих ошибок или минимизировать их;

- система создана на платформе «1С:Предприятие» и взаимодействует с конфигурацией «1С:Управление производственным предприятием 8» (1С:УПП), что дает целый ряд вытекающих из этого преимуществ. Платформа «1С:Предприятие» — открытая, а следовательно, имеются возможности модернизации, развития и индивидуализации программы. На рынке достаточно большое количество компаний и специалистов по «1С» — а значит, нет жесткой технологической привязки к компаниипоставщику. «Родное» взаимодействие с 1С:УПП позволяет увязать работу проектных подразделений с последующими процессами закупок, складского учета и списания в производство. Сыграло свою роль и то, что в компании базой для автоматизации была выбрана именно платформа «1С:Предприятие».

В итоге, по совокупности указанных факторов, в нашей компании было принято решение в пользу программного продукта «1С:PDM» компании АППИУС, общение с сотрудниками которой было для компании ГРАСИС плодотворным и комфортным. Также стоит отметить, что в процессе принятия решения очень полезным оказалось знакомство с опытом компании «ЭСТОВакуум», уже внедрившей данную систему еще в 2006 году.

Нет предела совершенству…

Работы по внедрению «1С:PDM» начались, как говорится, «с колес». Одновременно с обучением сотрудников работе в базовом функционале специалисты компании АППИУС осуществили необходимые доработки в соответствии с потребностями и сложившейся практикой. Стоит отметить, что доработки не являлись принципиальной переделкой алгоритмов работы программы, а скорее были нужны для повышения удобства пользователя.

По завершении первичного этапа проекта, установки и настройки самой программы вся работа по проектированию и конструированию была переведена в PDM. Конечно, поначалу трудности возникали регулярно, шло привыкание сотрудников к новому формату работы, который, к слову сказать, многое регламентировал и ограничивал. Важным фактором на момент запуска системы в пробную эксплуатацию послужило содействие проекту внедрения на высшем уровне: человеческая психология такова, что если у сотрудника есть возможность чегото не делать, он и не будет этого делать. Сочетание качественного обучения, активного консультирования и требований со стороны руководства привело к тому, что у сотрудников просто не осталось выбора, и им пришлось работать в программе.

Обычно на этапе внедрения сопротивление изменениям обусловлено тем, что приходится физически прилагать больше усилий и больше работать, прежде чем автоматизация начнет давать свои преимущества.

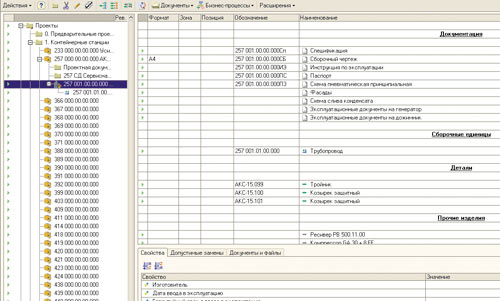

Пример структуры проекта

После трех месяцев пилотной эксплуатации уже был накоплен определенный опыт и информация в системе: в частности, структурирован и заполнен «Конструкторскотехнологический справочник», сформирована структура хранения данных по проектам, система кодификации и т.д., что уже обеспечило некоторые преимущества. Кроме того, сотрудники просто привыкли работать в новой для них среде — а представьте себе первоначальные ощущения от незнакомого интерфейса «1С» конструктора, который все рабочее время проводил в чертежах и CADсистемах.

Одновременно и параллельно с этим решались сопутствующие задачи организационного развития: в компании был выделен функционал «технического архива», произошло перераспределение ответственности за результаты определенных этапов бизнеспроцессов реализации проектов.

Но программа программой, а с точки зрения оценки эффективности внедрения интересно было бы понять, какие бизнеспреимущества получила компания, какие компетенции приобрела, что стала делать лучше.

Самый простой и наглядный плюс — это обеспечение работы всех подразделений с технической информацией в единой базе, когда нет проблем с пониманием статуса и версии конкретного документа, любой документ или другой элемент изделия можно найти и понять, в каком он состоянии.

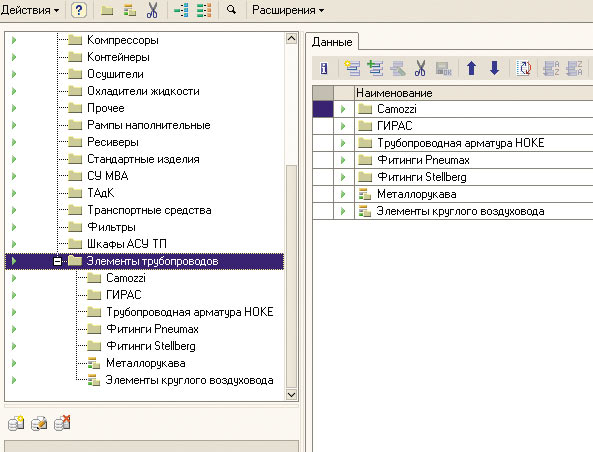

Конструкторско-технологический справочник

Попутно обеспечена унификация и качество разработки документации: у конструктора просто нет возможности включить в состав структуры изделия покупную продукцию с произвольным названием и понятными только ему параметрами (а ведь у элементарного датчика может быть при одном и том же названии большое количество разных исполнений в зависимости от присоединительной резьбы, диапазона измерений и т.д.).

После первичного заполнения баз появилась возможность существенного упрощения и ускорения разработки типовых изделий — элементы состава изделия и прилагаемая документация просто заимствуются, а необходимые различия оформляются ревизией. При этом всегда есть возможность посмотреть, где было использовано то или иное комплектующее, в каких вариантах и исполнениях.

В соответствии с индивидуальными потребностями компании была обеспечена возможность ведения рекламаций и учета замены комплектующих с последующим анализом, отслеживания гарантийных сроков, заводских номеров и многого другого. Была также решена немаловажная и отнимавшая ранее много рабочего времени сотрудников проблема утери заказчиком документации на продукцию и комплектующие.

Подводя итоги первого года «полета с “1С:PDM”», можно отметить, что компания получила качественно новый сквозной инструмент управления текущей деятельностью, обеспечивший прозрачные процессы управления жизненным циклом продукции и документации и позволивший получить существенный задел для дальнейших улучшений в компании!