Шадринский завод транспортного машиностроения: опыт комплексной автоматизации от производителя нефтепромыслового оборудования

Основная специализация небольшого зауральского предприятия ОАО «Шадринский завод транспортного машиностроения» — мелкосерийное производство навесного оборудования для нефтегазовой отрасли. На волне докризисного роста промышленности и развития машиностроения, которое сопровождалось увеличением спроса и ростом конкуренции на рынке, необходимость в увеличении номенклатуры и объемов выпускаемой продукции стала очевидной. В итоге руководством предприятия было принято решение об использовании современного программного обеспечения.

О целях и особенностях автоматизации генеральный директор ОАО «ШЗТМ» Виктор Михайлович Насонов и ИТспециалист завода Алексей Анатольевич Нестеров рассказали в интервью прессслужбе АСКОН.

Какова предыстория проекта, какие цели ставились?

Виктор Михайлович Насонов, генеральный директор ОАО «ШЗТМ»

Виктор Насонов: В условиях острой конкуренции необходимо не только выпускать качественную продукцию, но и обеспечивать рентабельность и плановое развитие предприятия. Для этого следует искать резервы и повышать эффективность на всех уровнях управления производством и его подготовкой, принимать меры по снижению издержек. Одной из мер по повышению эффективности производства и предприятия в целом является автоматизация и упорядочение процессов с использованием актуальных программных решений в этой области.

Мы поставили для себя достаточно амбициозные цели:

- сократить сроки подготовки производства в 1,52 раза;

- полностью перейти на электронное проектирование конструкторской и технологической документации (100%);

- запустить в работу электронный архив (100процентное соответствие электронного и бумажного архивов конструкторскотехнологической документации);

- наладить обязательный учет расхода импортного инструмента: откуда и куда уходит инструмент, на каких режимах работает;

- запустить в работу автоматизированный складской учет.

Сразу могу сказать, что все приведенные количественные показатели мы сегодня практически выполняем, а по учету, например, в применяющемся у нас складском модуле на основе ЛОЦМАН:PLM имеется ведомость учета расхода инструмента.

Отработка ключевых процессов — это, пожалуй, главное в комплексных проектах. Какие именно процессы были выделены для первоочередной работы?

В.Н.: На начальном этапе работ были поставлены наиболее актуальные задачи по автоматизации процессов конструкторскотехнологической подготовки производства, складского учета и производственного учета движения выпускаемой продукции в цехах. При этом процесс автоматизации должен был проходить в условиях специфики и сложившегося на предприятии опыта с использованием существующей электронной информации.

ОАО «Шадринский завод транспортного машиностроения» (Курганская область) — ведущее предприятие в области производства нефтепромыслового оборудования, нестандартного оборудования и механосборочного производства. Основная продукция предприятия:

Численность сотрудников — 170 человек. Ключевые клиенты: ОАО «Сургутнефтегаз», ОАО «НК «Роснефть», ОАО «ТНК-ВР Менеджмент», ОАО «НГК «Славнефть», ОАО «АНК «Башнефть», Холдинговая компания ЗАО «Уралспецмаш», ОАО «НТЦ «ЭврикаТрейд», ОАО «Лукойл». |

В качестве партнера для решения поставленных задач мы выбрали отечественного производителя — компанию АСКОН, как разработчика программных решений, имеющего значительный опыт в области автоматизации. Совместно со специалистами АСКОН в 2007 году был запущен комплексный проект внедрения программного обеспечения в рамках конструкторской и технологической подготовки производства.

Образ будущей информационной системы сложился сразу или менялся по ходу проекта?

В.Н.: Мы рассчитывали сразу поработать с производством. Но в процессе общения со специалистами АСКОН пришли к выводу, что необходимо сначала упорядочить конструкторскотехнологическую подготовку производства и только потом — производство. Так последовательно и правильно. Но с одним условием: нам необходимы модули складского и производственного учета. Без этого часто возникали проблемы на производственных участках в процессе изготовления изделия: отсутствие в нужный момент заготовок, инструмента и, как следствие, брак. Необходимо было понять узкие места производства и научиться их контролировать.

Работы по автоматизации велись в рамках общего технического перевооружения предприятия, или это был самостоятельный проект?

В.Н.: Целенаправленные инвестиции только в информационные технологии (программное обеспечение, компьютеры, сетевую инфраструктуру) — самостоятельный проект, тесно не связанный с модернизацией производственных мощностей. Наше предприятие — молодое (нам всего несколько лет), и производство у нас молодое. Большого наследия СССР у нас нет. На руинах бывшего «Полиграфмаша» остались только постройки и некоторые станки. Постепенно покупали оборудование, в том числе и подержанное. В итоге сейчас один обрабатывающий центр заменяет пятьшесть универсальных станков.

Каждый тип производства и каждое предприятие имеет свою специфику, которая налагает свои особенности на автоматизацию инженерных служб.

В.Н.: Наша специфика — мелкосерийное и единичное производство. Основная часть структуры изделия (50%) унаследована от уже разработанной. Это значит, что созданную ранее документацию необходимо запускать в работу мгновенно, что требует оперативного поиска и применения ранее разработанной номенклатуры для доработки под заказ. Раньше было сложно найти ту или иную документацию, часто возникали вопросы с ее актуальностью, одну и ту же работу приходилось делать повторно.

Алексей Анатольевич Нестеров, специалист по информационным технологиям ОАО «ШЗТМ»

Алексей Нестеров: Сегодня в качестве типового можно использовать любое изделие из базы данных ЛОЦМАН:PLM, в течение нескольких минут сформировать на его основе новое изделие и затем в штатном режиме доработать документацию, если она требует изменений. Такой подход для предприятий с позаказным типом производства является оптимальным и экономит массу времени.

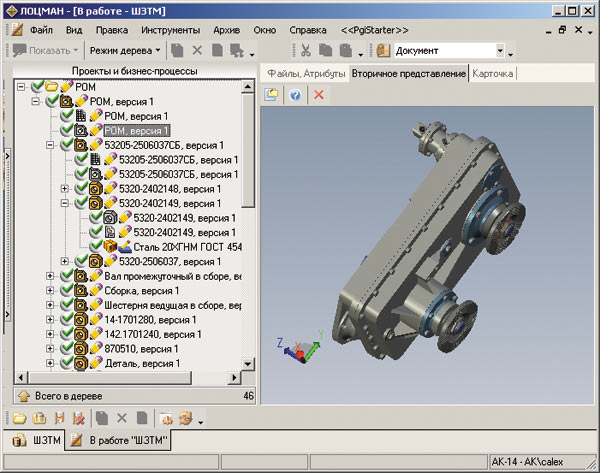

Изделие ОАО «ШЗТМ», спроектированное с применением систем КОМПАС-3D и ЛОЦМАН:PLM

Или еще ситуация. Не так давно мы купили станок с ЧПУ (обрабатывающий центр). Теперь конструкторы проектируют 3Dмодель в КОМПАС3D, передают ее в

ГеММу, которая на выходе формирует управляющую программу для обрабатывающего центра. Остается только вовремя подать заготовку, а вот эту задачу уже решают модули складского и производственного учета.

Уникальность проекта заключается еще и в том, что в системе ЛОЦМАН:PLM, помимо конструкторских и технологических данных, необходимо было организовать и функционал ведения складского учета (в том числе и дорогого импортного инструмента), и функционал учета движения деталей в цехе, а также увязать ЛОЦМАН:PLM c хранением и разработкой управляющих программ для станков ЧПУ (с использованием КОМПАС3D и ГеММа).

Расскажите, пожалуйста, подробнее о технических решениях по проекту.

А.Н.: Сегодня конструкторская подготовка у нас выполняется с использованием системы КОМПАС3D на базе трехмерного моделирования с последующим выпуском конструкторской документации. Технологическая подготовка производства ведется с помощью САПР ТП ВЕРТИКАЛЬ. Решение обеспечивает автоматизацию проектирования и разработки технологических процессов, а также выпуска технологической документации с применением прикладных технологических расчетов. Система позволила сократить сроки проектирования технологии, повысить качество подготовки технологии, повысить уровень взаимодействия между технологом и конструктором на этапе использования электронной конструкторской документации и 3Dмоделей как исходной информации для технолога, в том числе на этапе подготовки управляющих программ для станков с ЧПУ.

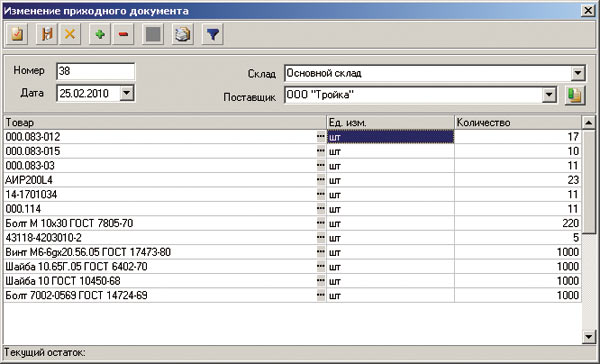

Элементы модуля складского учета, разработанного на основе системы ЛОЦМАН:PLM

Для управления инженерными данными используется система ЛОЦМАН:PLM, которая является центральным звеном, обеспечивающим подразделения комплексной и своевременной информацией для осуществления проектной и конструкторскотехнологической деятельности, а также учета и хранения информации. Система обеспечивает надежное хранение электронных документов, конструкторскотехнологической информации, разделение прав доступа в зависимости от их состояния и роли пользователя, внесение изменений в соответствии с правилами.

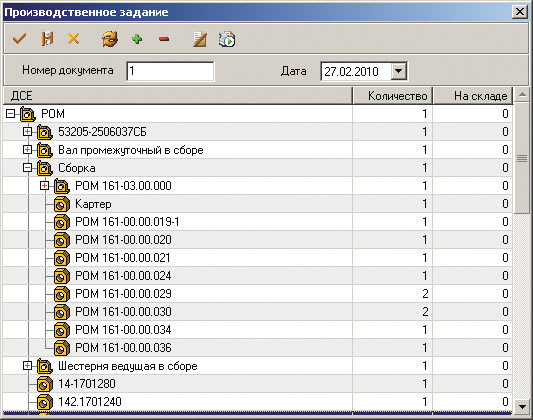

Отметки о выполнении производственных заданий в системе ЛОЦМАН:PLM

Производственные задачи — складской и производственный учет — были реализованы на базе системы управления данными ЛОЦМАН:PLM. При помощи специалистов АСКОН на основе наших требований были разработаны две системы — «Складской учет» и «Производственный учет».

Система «Складского учета» на базе системы ЛОЦМАН:PLM позволяет вести учет:

- прихода материалов;

- заготовок;

- покупных изделий;

- выдачи принятого товара в производство;

- изделий, выданных заказчику изделий, а также получать сводную информацию по остаткам на складах, о движении по складам и данные по непроведенным документам.

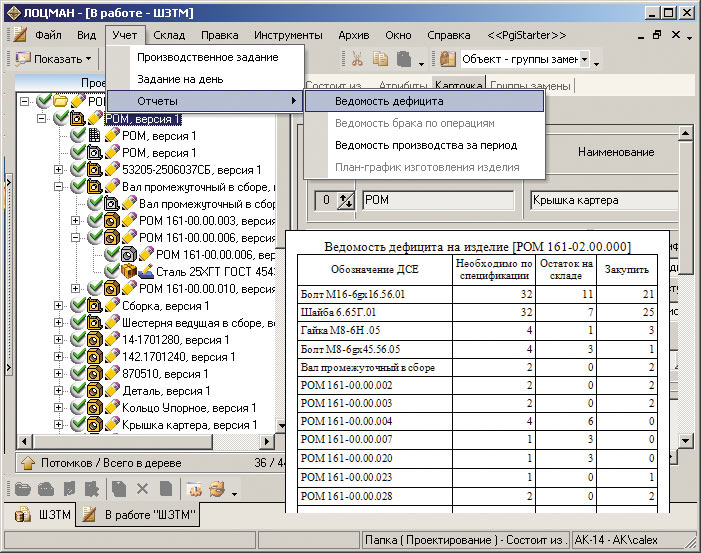

Система «Производственного учета» на базе ЛОЦМАН:PLM при помощи плановодиспетчерского отдела и периодической информации непосредственно с участков производства позволяет нам формировать производственные задания, учитывать движение деталей и узлов в производстве, вести контроль за ходом выполнения заказа, в том числе и при помощи механизма по дефициту, браку, расходу инструмента, загрузке оборудования.

Управление производственными заданиями в системе ЛОЦМАН:PLM

Какие выгоды получил завод от выполненного проекта?

В.Н.: Сегодня автоматизированные системы сопровождаются специалистами АСКОНСибирь в рамках опытнопромышленной эксплуатации для решения производственных задач. Инвестиции, вложенные в автоматизацию и, как следствие, в интеллект предприятия (а это в первую очередь люди), приносят результат. Внедрение системы позволило нам выйти на новый уровень конструкторской подготовки, позволяющий сократить сроки подготовки и значительно уменьшить количество ошибок на этапе как подготовки, так изготовления и сборки изделий, а значит, повысить качество и в конечном счете снизить расходы. Сегодня можно констатировать, что в среднем сроки подготовки производства сократились на 30%, в том числе и за счет существенного сокращения количества ошибок.

Информация о проектеЗаказчик: ОАО «Шадринский завод транспортного машиностроения» (www.shztm.ru). Исполнитель: АСКОН-Сибирь. Старт проекта: январь 2007 года. Завершение проекта: декабрь 2008 года. С 2009 года комплекс решений АСКОН находится в опытно-промышленной эксплуатации.

Команда проекта от ОАО «ШЗТМ»: главный инженер, главный конструктор, инженерпрограммист, инженертехнолог. Команда проекта от АСКОН: аналитик, программист, специалист по технологической подготовке производства, преподаватель, специалист НТЦ «ГеММа». Стоимость проекта: 2,3 млн руб. Количество автоматизированных рабочих мест: 16. Ключевые цели и задачи, выполненные в рамках проекта:

|

Безусловно, в кризис мы только выиграли от того, что запустили и вовремя успели выполнить проект. Ведь первое, что делают предприятия в кризис, — это помаксимуму сокращают издержки всех видов. Было это и у нас, но большую часть работы мы проделали в рамках проекта в докризисные 20072008 годы.

Формирование производственных ведомостей в системе ЛОЦМАН:PLM

Каковы ваши следующие шаги в направлении автоматизации?

В.Н.: Пока планировать непросто: по понятным причинам очень многое изменилось с момента старта проекта. До кризиса в качестве следующих этапов мы рассматривали внедрение системы управления производством (задачи планирования производства по уровням заказы — цеха — участки, управление производственным составом изделия, взаимодействие со складами в реальном времени, себестоимость), а также интеграцию ЛОЦМАН:PLM с имеющейся у нас системой «1С:Предприятие».

Комментарий АСКОН

Иван Лисихин, технический директор АСКОН-Сибирь: «Особенность проекта на Шадринском заводе транспортного машиностроения состоит в том, что в системе ЛОЦМАН:PLM, помимо работы с конструкторскими и технологическими данными, было организовано ведение складского учета и производственного учета движения деталей в цехе. На текущий момент предприятием активно ведутся работы по актуализации данных в модуле складского учета и промышленному запуску модуля производственного учета. На ближайшую перспективу определена задача по реализации интеграции систем ЛОЦМАН:PLM и “1С:Предприятие 7.7” по передаче инженерных данных через механизм библиотеки ЛОЦМАН-1С». |

В заключение скажу, что процесс автоматизации с применением программного обеспечения в производственных и инженерных задачах предприятия — это тот самый инструмент, который при умелом использовании повышает конкурентную привлекательность предприятия и позволяет быстро реагировать на новые условия рынка.