Реализация поддержки проектирования композитных изделий средствами PLM-систем

Использование современных композитных материалов в авиастроении помогает производителям снизить вес и повысить эксплуатационную эффективность самолетов. За последние несколько десятилетий применение композитов выросло до 50% от веса конструкции коммерческого авиалайнера. Рост продолжается по мере появления удобных в эксплуатации, прочных, жестких и легких материалов.

Прогнозируемая экономия эксплуатационных расходов, связанная со снижением трудозатрат на техническое обслуживание, в значительной мере стимулирует применение композитов в авиационных конструкциях вместо более традиционных алюминиевых сплавов.

К основным проблемам при проектировании таких композитных конструкций относятся и создание полного описания каждой отдельной композитной детали в сборке, и управление этой информацией на всех этапах жизненного цикла. По мере того, как расширяется применение композитов, резко возрастает спрос на технологии проектирования, которые «понимают», как работать с подобными материалами. Поскольку такие технологии должны поддерживать рабочие процессы, применимые к деталям любого типа, перед производителями встает задача модернизации системы управления жизненным циклом изделия (PLM) и связанной с ней системы автоматизированного проектирования (CAD) с учетом как обеспечения работы с композитами, так и сохранения всей функциональности проектирования иных видов конструкций.

Решения для проектирования композитных конструкций стандартизуют и автоматизируют процесс разработки, выполняемый в стандартных CAD и PLMсистемах. Такой подход позволяет быстрее создавать высококачественные композитные детали, расширяя встроенную функциональность CAD и PLMсистем. Эффективность выполнения многих задач повышается, бесполезные процессы сокращаются, а во многих случаях — полностью устраняются. Все это происходит в рамках обычного для авиастроения цикла проектирования с учетом требований технологичности.

При добавлении применяемой в авиационнокосмической отрасли информации о композитах PLMсистема превращается в мощный механизм, поставляющий данные для всего процесса проектирования композитного материала. Благодаря этому данный процесс протекает без проблем, с полной и интеллектуальной реализацией всех возможностей и PLM, и CADплатформ. В результате создание композитных структур выполняется более быстро и эффективно. Подобное применение базовых функций PLMсистемы сокращает сроки проектирования и повышает прибыльность бизнеса.

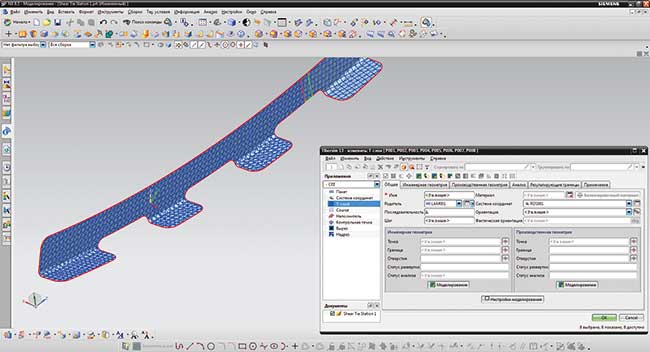

Панель фюзеляжа, создаваемая в системе проектирования композитных изделий FiberSIM в рамках сеанса работы в среде CATIA. В пользовательском интерфейсе системы FiberSIM (в правом нижнем углу экрана) представлен список слоев, а связанные со слоями кривые разного цвета показывают границы слоев на созданной в CATIA модели

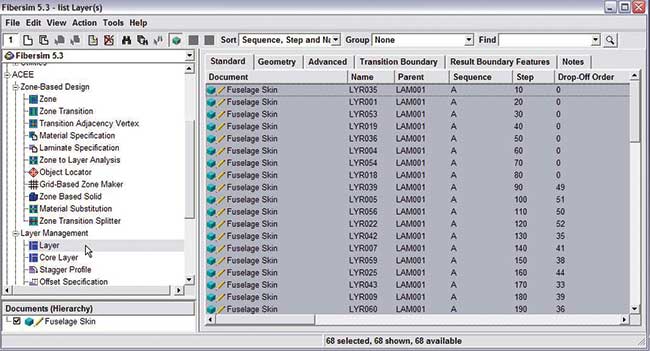

Интерфейс системы FiberSIM. Хорошо видно, насколько сложным бывает описание композитного материала. Дерево в левой колонке содержит различные методы описания композитной детали. Справа показан список образующих композитный материал слоев. Система FiberSIM хранит информацию особым образом, с учетом потребностей проектировщика изделий из композитов

Бросая вызов традиционным системам

Уникальная природа процесса проектирования композитных изделий представляет собой непростую проблему для традиционных CAD и PLMсистем. Композитные детали — это не просто детали, а сложные неразборные соединения слоев, основы и иных специальных материалов. Поэтому описание такой детали содержит тысячи элементов информации, каждый из которых в ходе конструкторскотехнологической подготовки авиационного производства нужно создавать и обновлять.

При этом информация о композитах должна храниться в контексте геометрии, обеспечивая полное описание всех элементов подобной детали. Изза такого ограничения ни CAD, ни PLMсистема сами по себе не могут предоставить функциональность, необходимую для эффективного создания описаний композитных материалов.

К тому же описание должно точно и без потерь обновляться при внесении многочисленных изменений в авиационную конструкцию. Создание описания композитного материала и его передача на последующие этапы разработки — сложная и трудоемкая задача, поэтому для ее быстрого и точного решения нужны специализированные инструменты. Без автоматизации, обеспечиваемой ориентированными на конкретную отрасль системами, проекты композитных деталей будут содержать массу ошибок. К тому же их будет крайне сложно передавать в другие системы. Это приводит к падению качества при одновременном росте технологической себестоимости изделия.

Например, в описании композитной детали должна присутствовать информация, достаточная для проверки возможности изготовления подобной детали. Это связано с тем, что композитная деталь должна проектироваться под конкретный технологический процесс ее изготовления (ручная выкладка, укладка лентами и волокнами, RTMпроцесс литьевого прессования полимера). Функция автоматизированного моделирования технологии изготовления детали гарантирует качество передаваемого в производство конструкторского проектного решения и устраняет массу проблем, повышая качество процесса проектирования композитных изделий.

«Окно в цех»

Итак, существует острая необходимость расширения функциональности CADсистемы для выявления технологических последствий принимаемых проектных решений. Создание такого «окна в цех» требует наличия полного и высокоструктурированного набора данных, описывающих композитный материал.

На каждый слой в композите приходится порядка 150 атрибутов негеометрической информации, которые должны храниться вместе с геометрическим описанием границы слоя на поверхности. Вся эта информация необходима для выполнения процессов конструирования, расчета и разработки технологии изготовления композитной детали. Значительная часть такой информации применяется в других системах, поэтому к ней необходим удобный внешний доступ, совместимый с существующей архитектурой CAD и PLMсистем.

CADсистемы не умеют воспринимать данную информацию в исходном формате, поэтому необходимо ориентированное на конкретную отрасль решение по работе с композитами. CADсистемы — это в первую очередь инструменты геометрического моделирования, и структура сохраняемой ими информации по большей части содержит трехмерное представление конструкции. Задачи геометрического моделирования решаются весьма успешно, но сам способ представления данных противоречит потребностям проектировщика композитных материалов.

Невозможность работы в основном с негеометрическими данными, описывающими структуру композитного материала, вынуждает пользователей CADсистем создавать информацию другими средствами, которые не оптимизированы для описания композитных деталей.

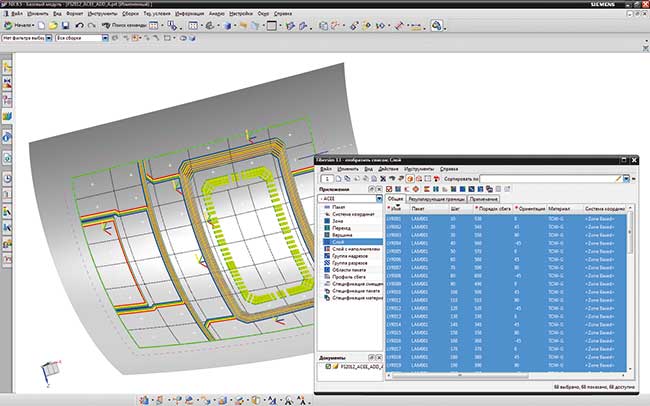

Результат выполненной в системе FiberSIM проверки возможности изготовления композитного срезного элемента, входящего в узел авиационной конструкции. Пользовательский интерфейс системы FiberSIM, отображаемый в правом нижнем углу, содержит всю необходимую функциональность для описания композитной детали. Синими линиями обозначены направления укладки волокон, которые учитываются при анализе возможности изготовления детали. Таких специализированных возможностей нет ни в CAD-, ни в PLM-системах

Поддержка последующих процессов подготовки производства

Традиционные PLMсистемы также не предназначены для работы со столь сложной информацией, для быстрого внесения изменений и оценки их далеко идущих последствий, характерных для процесса разработки композитной авиационной конструкции. Однако это не остановило ряд компаний, занимавшихся проектированием изделий из композитов, и они попытались применить хранимые в PLMсистеме метаданные в качестве хранилища описаний структур композитных материалов.

Хотя такой подход и выглядит разумным, поскольку базу данных PLMсистемы действительно можно настроить для хранения описаний слоев и прочих данных о композите, тем самым создав хранилище таблиц укладки слоев, на деле возникают серьезные трудности. Значительная часть описания композита связана с геометрией, в частности с поверхностями формы, границами слоев, описаниями вставок, уклонов и пр., однако PLMсистема не имеет доступа ко всей необходимой информации, составляющей описание детали.

Подобный подход не позволяет выполнять над описанием композита операции, требуемые для обеспечения технологичности конструкции, а также не дает возможности передавать информацию на последующие этапы подготовки производства в удобном виде для тех, кто будет ее использовать, в частности для инженероврасчетчиков и технологов. Поэтому применение PLMсистемы для хранения описаний композитных деталей приведет к созданию громоздкого, неэффективного и неудобного в работе решения.

Например, необходимо вычислить истинную ориентацию волокон, чтобы инженеррасчетчик впоследствии смог эффективно определить прочность предлагаемой композитной конструкции. Получить нужные для такого расчета данные можно только путем объединения информации о слоях композита с геометрическим описанием детали. Еще один пример: в производстве для управления проекционным лазером, применяемым при выкладке слоев композитного материала, требуется полный список описаний слоев, а также информация о направлениях нормалей к поверхности технологической формы на ребрах слоев. Используя только встроенную функциональность PLMсистемы, такие данные можно представить лишь частично.

Более того, создание даже части подобной информации в PLMсистеме — сложная задача. При этом получается негибкое описание конструкции, которое сложно обновлять и которое непригодно для выполнения последующих процессов подготовки производства, обеспечивающих окончательное оформление проектного решения. Автоматизированное описание композитных материалов, пригодное для дальнейшего использования, требует тесной интеграции между описаниями слоев композита, представлением геометрии в CADсистеме, структурой изделия и хранимыми в PLMсистеме метаданными. В конечном счете, если решение не способно объединить все три составляющие описания конструкции, оно будет неполным и не обеспечит должного качества проектирования.

Реализация преимуществ специализированного решения

Указанные недостатки часто приводят к появлению в PLMсистеме неточных, неполных и неактуальных данных. Именно здесь исчерпываются возможности традиционных PLMсредств при проектировании композитных авиационных конструкций.

Для решения указанной задачи требуется приложение, работающее совместно с CAD и PLMсредами. Оно дополняет эти системы, раскрывает их преимущества и расширяет функциональные возможности. Такая программа должна обеспечивать создание описания конструкции композита в CADсистеме, связывать информацию о композитном материале с образующими деталь геометрическими объектами, а также организовывать хранение сложного набора характеристик укладки слоев. Система должна поддерживать использование ключевых элементов описания композитного материала в PLMсистеме, чтобы обеспечить поддержку процессов выпуска конструкторской документации, проведения изменений и выполнения запросов к данным на уровне всего предприятия. Наконец, система должна выполнять характерные для PLMсистем базовые функции защиты данных и управления версиями, а ее основная функциональность должна быть специализированной и направленной на решения задач проектирования структур композитов.

Обеспечение надежной интеграции описания композита с CAD и PLMсредами — трудная задача, однако она открывает массу возможностей для систем проектирования композитных материалов. Разработанная компанией Siemens PLM Software система FiberSIM успешно решает все три части этой задачи. FiberSIM расширяет возможности PLM и CADсред благодаря полной интеграции с CADсистемой, а также обладает функциями работы с описаниями авиационных композитных структур. Информация о композите организована в виде простой и логичной структуры, что резко повышает возможности оценки последствий вносимых изменений. Более того, поскольку решение FiberSIM способно под надежным контролем PLMсистемы передавать в производство точную и актуальную информацию о композитных деталях, повышается эффективность и всех последующих процессов разработки изделия.

Применение представленного всеобъемлющего подхода к конструкторскотехнологическому проектированию композитов предоставляет авиационным предприятиям новые возможности — они получают инструменты, помогающие быстро и экономично производить готовые изделия.

Дополнительная информация: www.siemens.ru/plm