Методика реализации технологии «псевдонестинга» в САПР БАЗИС

Современные требования потребителей к мебели существенно меняют саму концепцию мебельного производства. Одной из основных тенденций его развития становится уход от прямолинейных форм и «плоских» конструкций, что влечет за собой усложнение технологии изготовления мебели, а следовательно, и необходимость технического переоснащения. Распиловочное оборудование проходного типа и традиционная последовательность обработки заготовок по технологическому потоку нередко становятся сдерживающими факторами развития предприятия и причиной потери конкурентных преимуществ.

Решить эту проблему можно с помощью многофункциональных обрабатывающих центров с ЧПУ, которые относятся к классу позиционного оборудования. Процесс обработки на них реализуется по принципу укрупнения операций, когда при однократном установе заготовки выполняется несколько операций (в идеале — все необходимые операции). Это позволяет обеспечить высокую точность взаимного расположения обрабатываемых поверхностей, сократить время на переналадку оборудования и уменьшить общее число установов. Последнее очень важно, поскольку многие детали мебели достаточно массивны и их переустановка требует значительных усилий и затрат времени.

Одним из современных способов организации мебельного производства, позволяющим совместить индивидуальность каждого заказа с изготовлением его на высокопроизводительном автоматизированном оборудовании, является технология нестинга.

Нестинг

Существует несколько вариантов технологии нестинга. В наиболее общем случае это такой способ обработки заготовки, при котором за один установ деталь обрабатывается до максимальной степени готовности. Станки, поддерживающие нестинг, позволяют фрезеровать пазы на пласти панели, сверлить отверстия под установку крепежных элементов, придавать деталям окончательную форму. Другими словами, такой станок представляет собой небольшой мебельный цех, совмещая в себе функционал круглопильного, фрезерного, присадочного и кромкооблицовочного станков.

Разработчиком технологии нестинга стала немецкая фирма IMA, которая в середине 1990х годов представила линию для производства мебели, основой которой стал обрабатывающий центр со столом, оснащенным вакуумными присосками для надежного закрепления обрабатываемых деталей. В настоящее время станочное оборудование для ее реализации выпускают многие ведущие мировые производители.

Технология нестинга имеет множество достоинств, однако ей свойственны и определенные недостатки. Например, гораздо большее количество образующихся опилок, поскольку применяются фрезы диаметром 1025 мм, тогда как ширина пил для круглопильных станков — 35 мм. Помимо этого после раскроя на столе остается большое количество мелких обрезков материала, которые приходится удалять перед раскроем следующей плиты. Технология нестинга не поддерживает пакетного раскроя, при котором одновременно обрабатывается несколько плит исходного материала.

Применение станков, использующих технологию нестинга, наиболее обоснованно на предприятиях, выпускающих изделия малыми сериями или по индивидуальным заказам, если значительное количество деталей имеет криволинейную форму. Для эффективного использования такого оборудования прежде всего необходимо обеспечить автоматическую подготовку исходных данных и их передачу в систему управления станка.

Фигурный раскрой в производстве мебели

Для наиболее эффективного применения материала при его обработке на нестинговых станках необходимо разработать программы фигурного раскроя, то есть оптимального размещения заготовок криволинейной формы на исходных плитах. В настоящее время существует ряд программ, позволяющих формировать карты фигурного раскроя листовых материалов. Они предназначены для использования на станках термической резки (лазерные, газовые или плазменные станки), фрезерных обрабатывающих центрах, штамповочном оборудовании или при ручном раскрое. Спектр возможных материалов весьма обширен. Он включает, в том числе, и материалы, используемые в мебельном производстве: древесные плиты, стекло, искусственный камень. Однако целый ряд существенных особенностей работы с основным мебельным материалом, древесностружечной плитой (ДСтП), в них не учитывается, так же как не учитывается технология обработки мебельных заготовок и достаточно высокий уровень автоматизации конструкторскотехнологических работ на большинстве мебельных предприятий. По этим причинам «механический» перенос программ фигурного раскроя, изначально разработанных для других отраслей, в мебельную промышленность не позволяет добиться заметного эффекта и порождает серьезные проблемы при их практическом использовании.

Проектирование корпусной мебели на отечественных предприятиях является, как правило, высокоавтоматизированным, причем доминирующее положение занимают отечественные САПР, к которым относится и система БАЗИС. Все они включают решения для комплексной автоматизации дизайнерских, конструкторских и технологических работ. Система БАЗИС представляет собой совокупность программных модулей, работающих с единой информационной моделью мебельного изделия. В ее состав входят CADмодули БАЗИСМебельщик и БАЗИСШкаф, а также CAMмодули БАЗИСРаскрой и БАЗИСЧПУ1.

В случае применения автономных программ раскроя для передачи информации о деталях из CADсистем, как правило, используется формат DXF, при этом каждая деталь должна быть в отдельном файле, что крайне неудобно с учетом большого количества деталей в мебельном ансамбле. Кроме того, подобный подход требует дополнительных затрат времени и может приводить к ошибкам субъективного характера.

Одной из важнейших характеристик ДСтП является текстура — преимущественная ориентация элементов, образующих специфический рисунок на пласти плиты материала. Направление текстуры на деталях мебельного изделия исключительно важно в плане реализации дизайнерского замысла в проектируемом ансамбле. Однако эта информация не учитывается существующими программами фигурного раскроя.

К технологическим особенностям изготовления мебельных деталей, которые необходимо учитывать при реализации алгоритмов фигурного раскроя и формирования управляющих программ для нестинговых станков, относятся:

- необходимость размещения деталей небольшого размера преимущественно ближе к середине исходного листа;

- реализация последовательности технологических операций: обработка пазов, присадка (сверление) отверстий, формообразование деталей;

- автоматическое формирование перемычек для обеспечения надежной фиксации мелких деталей;

- различная шероховатость кромок деталей, обрабатываемых при прямом и обратном ходе фрезы (подробнее об этом см. далее);

- наличие операций горизонтального сверления, которые можно осуществлять на отдельном станке во время выполнения процесса нестинга.

В настоящее время ведущие станкостроительные компании предлагают широкий ассортимент оборудования, работающего по технологии нестинга. Оно все активнее внедряется на предприятиях мебельной промышленности, что делает актуальной задачу разработки специализированного программного обеспечения для оптимизации фигурного раскроя и формирования управляющих программ для нестинговых станков в рамках комплексной САПР корпусной мебели.

Технология «псевдонестинга»

Разработка эффективных алгоритмов фигурного раскроя ДСтП с учетом всех особенностей мебельного производства — задача довольно сложная, особенно с учетом отсутствия достаточного опыта использования нестинговых станков на отечественных предприятиях. Исходя из этого специалистами компании «БазисЦентр» в качестве первого шага реализована гибридная технология, получившая название «псевдонестинга». Она объединяет в себе апробированные методики раскроя материалов, особенности технологии изготовления мебели и возможности модуля БАЗИСЧПУ. Рассмотрим последовательность шагов для создания управляющих программ в соответствии с технологией «псевдонестинга».

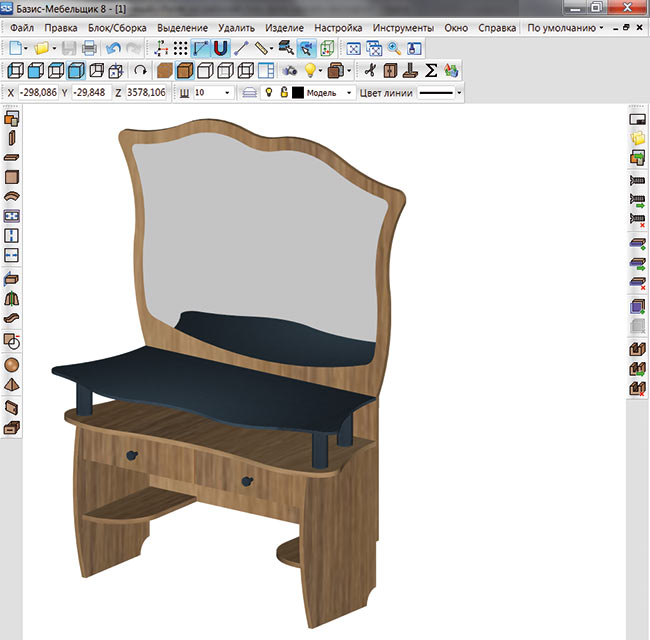

Рис. 1. Модель мебельного изделия

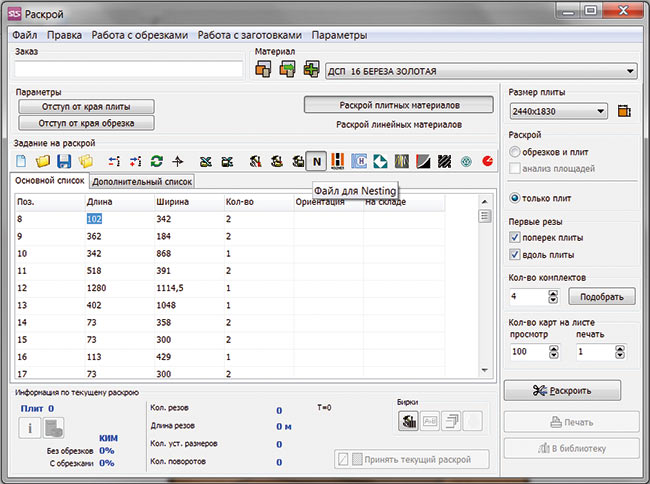

Рис. 2. Окно модуля БАЗИС-Раскрой

На рис. 1 показана модель мебельного изделия, содержащего непрямоугольные детали, в которой расставлен крепеж и облицованы все кромки. Она передается в модуль БАЗИСРаскрой. В таблице, показанной на рис. 2, отображаются распиловочные размеры всех деталей. Для формирования управляющих программ включается специальный режим (Файл для Nesting) и выполняются некоторые настройки параметров раскроя:

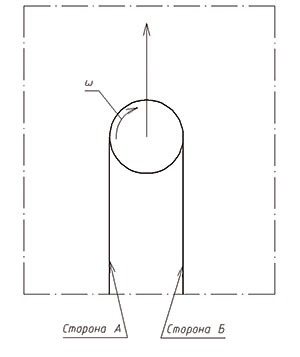

- в качестве ширины реза, как правило, указывается диаметр фрезы. Дело в том, что хорошо заточенная фреза одинаково качественно обрабатывает кромки с обеих сторон. В этом случае ширину реза следует задавать равной диаметру фрезы. Если же фреза немного затупилась, то качество обрабатываемых кромок будет различным. На рис. 3 схематично показан процесс фрезерования. Известно, что линейная скорость движения точки по окружности направлена по касательной к ней. При обработке стороны А направление вектора линейной скорости точки касания фрезы и ДСтП совпадает с направлением движения фрезы. Качество обработки этой кромки будет попрежнему высоким. Для стороны Б векторы скоростей будут иметь противоположное направление, поэтому качество соответствующей кромки будет гораздо ниже. Для обеспечения высокого качества обеих кромок ширина реза задается на несколько миллиметров больше диаметра фрезы. В результате обе кромки обрабатываются при совпадении векторов скоростей, то есть с одинаковым качеством;

- режим задания припусков на криволинейные участки деталей отключается, поскольку при нестинге они не имеют смысла;

- в шкале критериев оптимизации на первое место ставится критерий максимального значения коэффициента использования материала. Порядок расположения остальных критериев принципиального значения не имеет;

- в качестве способа сортировки полос рекомендуется размещение узких полос внутри листа во избежание их искривления;

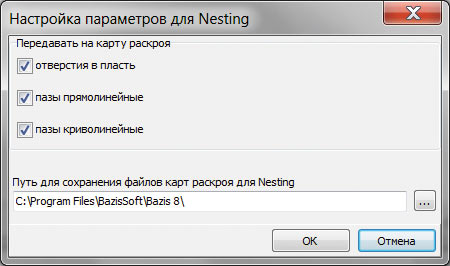

- дополнительно указывается, какая информация, кроме контуров деталей, используется при формировании управляющих программ: отверстия в пласти деталей, пазы прямолинейные, пазы криволинейные (рис. 4).

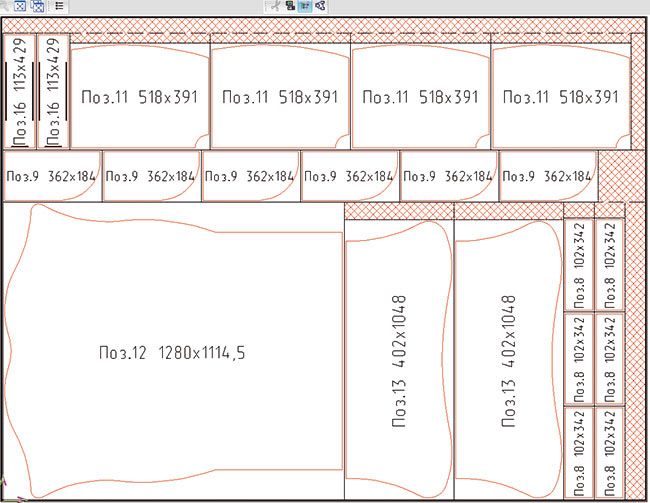

После выполнения настроек задается количество комплектов (допустим, три) и выполняется формирование карт раскроя (одна из них показана на рис. 5). Визуально они ничем не отличаются от обычных карт раскроя, формируемых для круглопильных станков, за исключением ширины пропила.

Рис. 3. Схема процесса фрезерования

Рис. 4. Окно настройки параметров нестинга

Рис. 5. Пример карты раскроя

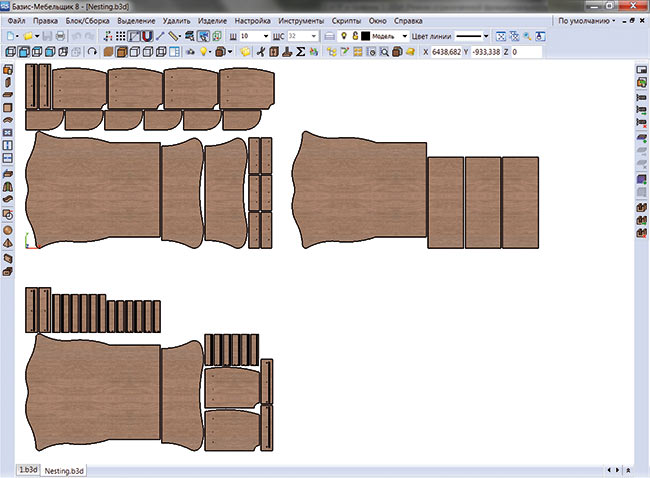

Рис. 6. Обобщенные панели «псевдонестинга»

Параллельно с получением карт раскроя создается файл, содержащий эти карты раскроя в виде обобщенных панелей, то есть панелей формата системы БАЗИС, контуры, присадка и множество пазов которых представляют собой совокупность соответствующих элементов всех деталей, размещенных на какойлибо карте. При этом детали автоматически ориентируются таким образом, чтобы пласти, на которых расположено больше отверстий или имеются пазы, оказались на одной стороне обобщенной панели. Это позволяет выполнить максимальное количество операций на данном этапе обработки.

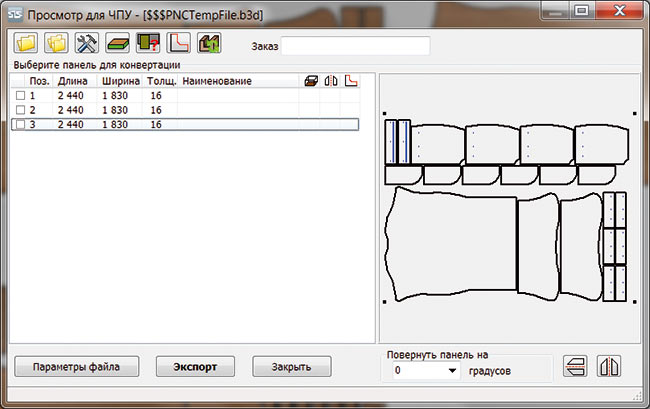

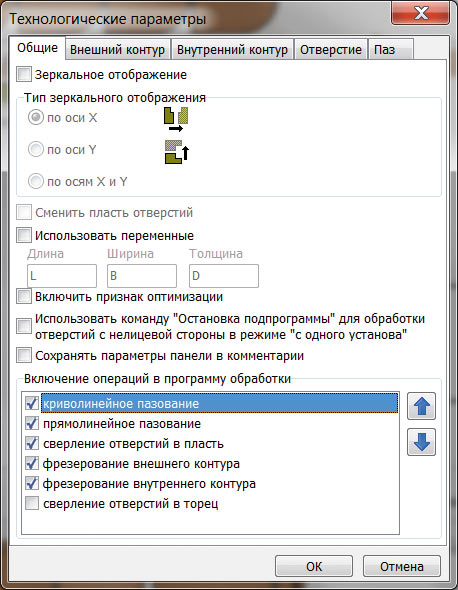

Таким образом, в результате раскроя образуется набор панелей, которые можно передать в модуль БАЗИСЧПУ для формирования управляющих программ (рис. 7). Специально для технологии нестинга в нем предусмотрена возможность указания последовательности выполнения операций. В рассматриваемом случае целесообразным представляется следующий порядок: обработка криволинейных и прямолинейных пазов, сверление отверстий в пласть, обработка внешнего и внутреннего контуров (рис. 8). Нестинговые станки, как правило, не позволяют сверлить отверстия в торцах панелей, поэтому соответствующая технологическая операция исключается.

Безусловно, технология «псевдонестинга» и математически, и технологически не является полноценным решением для оптимизации фигурного раскроя в мебельном производстве. Однако она позволяет просто и эффективно решить достаточно большой круг задач, стоящих перед мебельщиками.

Рис. 7. Окно модуля БАЗИС-ЧПУ

Рис. 8. Определение последовательности операций

Раскрой фрезерованных фасадов

Одной из прикладных задач, при решении которой технология «псевдонестинга» позволяет добиться отличных результатов, является фрезерование и раскрой фасадов. В настоящее время фрезерование, как вид декора, широко применяется при производстве фасадов кухонной мебели, шкафов, тумб и т.д. Оно позволяет подчеркнуть единый стилистический замысел мебельного ансамбля или некоторой совокупности элементов, а также сконцентрировать внимание на отдельных его элементах, то есть является инструментом воплощения художественного замысла дизайнера.

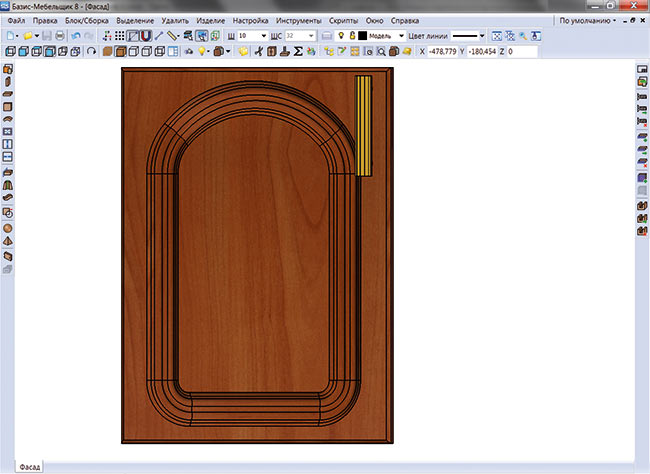

Суть задачи заключается в следующем: из плиты МДФ (древесноволокнистая плита средней плотности — экологичный и высококачественный материал, широко используемый в мебельной промышленности) необходимо изготовить некоторое количество фасадов, на лицевой стороне которых имеются декоративная фрезеровка и скругление ребер (рис. 9).

Рис. 9. Пример фрезерованного фасада

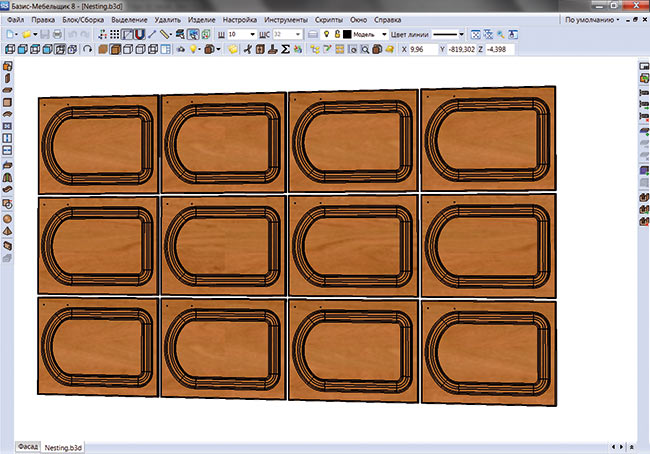

Рис. 10. Обобщенная панель фрезерованных фасадов

При размещении фасадов на исходной плите МДФ формируется карта раскроя и файл для модуля БАЗИСЧПУ (рис. 10). При правильном задании параметров обработки нестинговый станок выполнит все технологические операции в оптимальной последовательности, а именно:

- фрезерование всех пазов на пласти;

- скругление ребер фасадов на плите МДФ;

- присадка отверстий под ручку;

- фрезерование прямолинейных резов, то есть разделение плиты на отдельные детали.

Поскольку фасады имеют прямоугольную форму, коэффициент использования материала будет максимально возможным.

Заключение

Разработка и реализация технологии «псевдонестинга» в системе БАЗИС позволили во многих случаях значительно повысить эффективность эксплуатации станков с ЧПУ, работающих по технологии нестинга. Опыт ее использования на мебельных предприятиях показал, что в настоящее время в зависимости от номенклатуры выпускаемых изделий она позволяет решить от 70 до 90% задач, связанных с необходимостью применения фигурного раскроя. Однако упомянутое нами усложнение геометрических форм деталей неизбежно приведет к тому, что со временем этот процент будет уменьшаться. В связи с этим актуальной становится задача, касающаяся разработки математического и программного обеспечения для полноценной поддержки технологии нестинга в мебельной промышленности.

1* Бунаков П.Ю. БАЗИС 8: инновационные технологии в проектировании мебели // САПР и графика. 2013. № 9 (202). С. 7477.