Экономика автоматизированного проектирования корпусной мебели

По разным данным, в мебельной отрасли России функционирует от 2,5 до 3,5 тыс. крупных, средних и мелких мебельных предприятий. Больше половины из них можно отнести к малым производственным предприятиям, которые выпускают продукцию малыми партиями или работают под заказ. Конкуренция в этом сегменте мебельного рынка очень высокая, поскольку количество компаний велико, а спрос на их продукцию особо не повышается. Для развития бизнеса в таких условиях мебельная компания должна суметь любыми законными способами преодолеть конкуренцию.

Теории и практике конкурентной борьбы посвящено огромное количество публикаций. Например, по запросу «конкурентоспособность» на популярном ресурсе

http://www.ozon.ru было найдено 286 книг. Однако далеко не каждое мебельное предприятие, особенно малое или среднее, может позволить себе использовать все способы укрепления своих позиций на рынке. Ведь многие из них требуют значительных финансовых затрат, а бюджет предприятия, как правило, ограничен. Тем не менее есть один способ, для применения которого нужны не серьезные разовые финансовые затраты, а в основном организационные мероприятия. Речь идет о расчете реальных цен на продукцию.

Особенностью подавляющего большинства мебельных предприятий является активное применение универсальных или специализированных САПР. Если в первом случае для обоснованного ценообразования практически ничего сделать нельзя, то во втором случае — можно, и очень многое. Рассмотрим это на примере системы БАЗИС.

Немного теории

Для того чтобы получить обоснованную стоимость продукции, необходимо понять, что такое себестоимость и как она рассчитывается. Ведь именно она является основой исчисления прибыли и конечной цены продукции.

Несколько упрощенно можно сказать, что себестоимость представляет собой суммарное денежное выражение всех затрат на производство и реализацию конкретного товара. Это исключительно важный показатель, поскольку является одним из ключевых факторов успеха в конкурентной борьбе и принятия правильных управленческих решений.

Для расчета себестоимости необходимо представлять, из каких элементов она состоит. Любой производственный процесс по изготовлению единицы продукции, в том числе и мебели, включает использование сырья, материалов, электроэнергии и прочих ресурсов, а также труд специалистов. В нашей стране применяется несколько методов расчета себестоимости, из которых в мебельной промышленности наибольшее распространение получил позаказный метод. Его применение характерно для индивидуального и мелкосерийного производства отдельных партий изделий или изготовления продукции по техническим условиям заказчика. Соответственно, объектом учета является отдельный производственный заказ.

Суть позаказного метода заключается в том, что прямые издержки производства (материалы, фурнитура и т.д.) учитываются по отдельным статьям, а остальные издержки (электроэнергия, амортизация оборудования и т.п.) включаются в себестоимость заказов путем распределения. В соответствии с действующими методическими рекомендациями, размер затрат энергии, необходимый для производства единицы продукции, определяется на основе установленных норм затрат энергии данного вида, а при их отсутствии — на основе показателей контрольноизмерительных приборов. Другими словами, затраты энергии на единицу продукции определяются исходя из норм расходов конкретного вида энергетических ресурсов и их цены. По похожей схеме включаются в себестоимость и другие затраты.

Принципы расчета себестоимости в системе БАЗИС

В системе БАЗИС реализован позаказный метод расчета себестоимости, адаптированный для использования в структуре комплексной САПР мебельного предприятия.

При конструировании изделий используются две базы данных: база материалов и база операций. Назначение первой из них очевидно — она содержит перечень материалов, фурнитуры и комплектующих, которые могут применяться дизайнерами и конструкторами. При выполнении проектных операций к ней обращаются явно, например, для того чтобы выбрать материал для создания корпуса или крепеж для соединения панелей. База же операций в большинстве случаев является прозрачной при работе в системе БАЗИС, то есть при создании моделей явной необходимости обращения к ней нет. Тем не менее она играет очень важную роль.

База операций включает полный список технологических операций, которые могут выполняться на конкретном предприятии в процессе изготовления мебельных изделий. Эта информация необходима для более точного определения себестоимости продукции, ее цены и времени изготовления.

Укрупненно цену любого мебельного изделия (С) можно свести к двум составляющим:

C = S + P,

где S — себестоимость изделия;

P — прибыль предприятия.

Вопрос о прибыли не относится к теме статьи. Можно лишь сказать, что она отражает финансовый результат хозяйственной деятельности предприятия, а принципы ее формирования определяются руководством предприятия.

Иное дело — себестоимость изделия, ее директивно не назначить, это объективный показатель для конкретного предприятия и конкретных технологических процессов.

Структуру себестоимости мебельного изделия можно свести к двум составляющим:

S = CM + CT,

где CM — стоимость материальных затрат;

CT — стоимость трудовых затрат.

Расчет материальных затрат выполняется достаточно просто. Для любого изделия, созданного в системе БАЗИС, автоматически определяется площадь листовых материалов (ДСтП, пластик), длина погонных материалов (облицовочные материалы, профили) и количество штучных материалов (крепеж, фурнитура). По принципам технологического сопутствия [1, 2] к ним добавляются в нужном количестве материалы, явно не используемые в процессе проектирования (клей, режущий инструмент, дополнительная фурнитура и т.п.). Поскольку в базе материалов хранится стоимость единицы каждого материала, точная смета материальных затрат формируется автоматически. По большому счету, можно сказать, что для однотипных изделий она не будет сильно различаться на разных предприятиях. Это означает, что конкурентные преимущества дает именно трудовая составляющая себестоимости, задача расчета которой является значительно более сложной, но в системе БАЗИС реализован оригинальный вариант ее максимально точного решения.

Расчет трудоемкости изделия

Себестоимость изделий рассчитывается в рублях, поэтому и показатель трудовых затрат надо привести к рублям. Иными словами, требуется рассчитать трудоемкость — затраты труда рабочих в расчете на 1 руб. стоимости произведенной продукции. В экономической науке существует несколько вариантов расчета трудоемкости. При выборе алгоритма для реализации этой операции в САПР необходимо учитывать тот факт, что она должна выполняться автоматически по созданной модели изделия.

В системе БАЗИС используется методика приведения реальных трудовых затрат к сдельной системе оплаты труда. Как известно, сдельной называется такая форма оплаты труда, при которой заработная плата пропорциональна количеству продукции, произведенной в установленное время, то есть пропорциональна объему выполненной работы.

Если известна трудоемкость изготовления изделия, то ее легко можно перевести в денежный эквивалент по формуле:

CT = T * Cн/ч,

где T — трудоемкость выполненных работ в нормочасах;

Cн/ч — стоимость нормочаса.

Нормочас — это показатель, характеризующий количество времени, необходимое для выполнения какойлибо работы. Он равен астрономическому часу при условии, что рабочий выполняет норму. Стоимость нормочаса упрощенно можно представить как среднюю почасовую заработную плату каждого работника, независимо от выполняемой работы. Она является директивно назначаемой величиной.

Трудоемкость изделия представляет собой количество нормочасов, необходимых для его изготовления, то есть то количество времени, которое требуется для изготовления изделия при условии, что все рабочие выполняют норму выработки. Она рассчитывается по формуле:

T = V / N,

где V — объем необходимых операций;

N — норма выработки.

Объем операций вычисляется суммированием объемов всех технологических операций, необходимых для изготовления изделия:

,

,

где Vi — объем некоторой iй операции;

K — количество операций.

Каждая технологическая операция измеряется в своих единицах и определяется некоторым значением для конкретного изделия. Например, для его изготовления требуется облицевать 500 м кромок, просверлить 50 сквозных отверстий некоторого диаметра и т.д.

Объем каждой операции и общий объем рассчитываются автоматически. Единицы измерения объемов выбираются таким образом, чтобы они максимально отражали реальные трудозатраты. Например, трудоемкость операций раскроя можно измерять в квадратных метрах и в погонных метрах. Однако в первом случае соответствие реальным трудозатратам будет неточным, так как при одной и той же площади ДСтП раскрой крупногабаритных деталей будет выполняться гораздо быстрее, чем раскрой мелких деталей.

Важным элементом расчета себестоимости является норма выработки, которая характеризует среднюю скорость выполнения некоторой технологической операции специалистами конкретного предприятия на конкретном оборудовании по конкретной технологии. Она определяется директивно на основании необходимых замеров. Методик и рекомендаций для этого существует немало. Главное — выбрать ту, которая для конкретного предприятия обеспечит наибольшую точность.

Таким образом, для определения стоимости трудовых затрат необходимо директивно определить стоимость нормочаса и нормы выработки по операциям, а также получить из модели изделия объемы необходимых операций.

Формирование базы операций

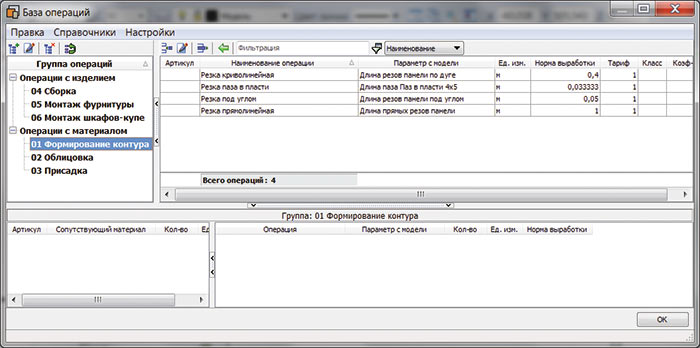

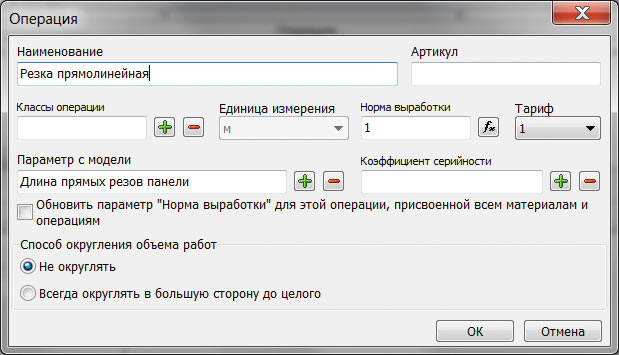

База операций хранится в том же файле, что и база материалов. Окно работы с ней показано на рис. 1. Его вид полностью идентичен окну базы материалов и включает древовидную структуру вложенных групп операций и перечень операций в каждой группе. Для добавления операции используется форма, показанная на рис. 2. Из всех параметров, задаваемых для операции, наибольший интерес представляет один — «параметр с модели». Именно он и является основой расчета объемов выполняемых операций.

Рис. 1. Окно базы операций

Каждая технологическая операция связывается с некоторым параметром модели. Например, для операции облицовки кромок панелей надо взять общую длину облицованных кромок. Для более точного учета ее можно разделить на две операции: облицовка прямолинейных кромок и облицовка криволинейных кромок, назначив каждой из них соответствующий параметр с модели.

Рис. 2. Окно добавления операции

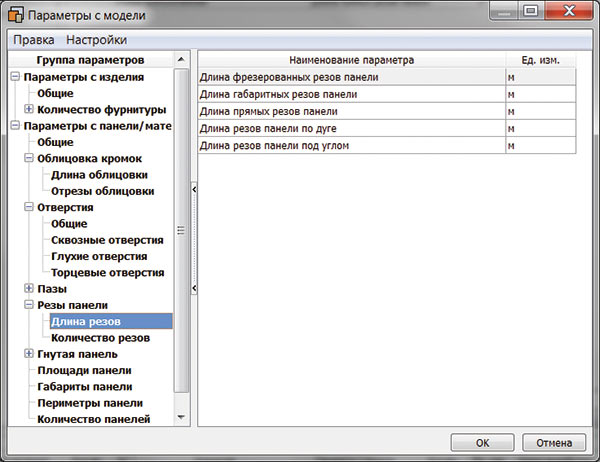

Все параметры, снимаемые с модели, разделяются на две группы:

- параметры, рассчитываемые на основе анализа модели в целом;

- параметры, характеризующие отдельные элементы модели.

Для примера рассмотрим добавление в базу некоторой операции, допустим «Резка прямолинейная». Задаем название операции, затем выбираем необходимый параметр с модели. Список возможных параметров с модели (рис. 3) достаточно велик и регулярно расширяется разработчиками. Для прямолинейной резки надо выбрать один из параметров, входящих в группу «Резы панели». В ней две подгруппы: длина резов и количество резов. Выберем первую из них. Она включает пять возможных параметров длины:

- фрезерованных резов;

- габаритных резов панели;

- прямых резов;

- резов по дуге;

- резов под углом.

Допустим, формируемая операция выполняется на круглопильном станке с ручной подачей. В этом случае естественным параметром с модели будет длина габаритных резов. Каждый параметр имеет свою единицу измерения, которая автоматически ассоциируется с данной операцией.

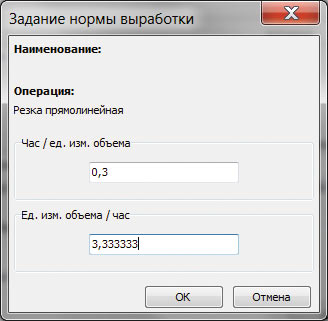

Далее задается норма выработки (рис. 4). Как уже отмечалось, норма выработки — это, по сути, скорость выполнения операции. Она задается либо значением времени, необходимым для выполнения единицы операции, либо количеством единиц операции, выполняемым в единицу времени. Для прямолинейной резки это либо минуты, деленные на метры, либо метры, деленные на минуты соответственно.

Рис. 3. Окно «Параметры с модели»

Рис. 4. Задание нормы выработки

Подобным образом в базу операций заносятся все операции, выполняемые в соответствии с принятыми на предприятии технологическими процессами. Как следует из приведенных нами формул, эти данные являются основой расчета трудовой составляющей себестоимости продукции.

Смета операций

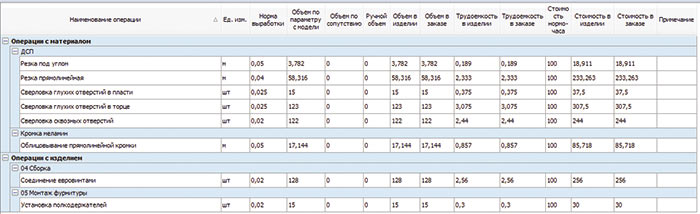

На основании созданной базы операций и модели изделия формируется смета операций — полный перечень операций, которые образуют технологический процесс изготовления конкретного изделия или заказа в целом (рис. 5). В ней для каждой операции отображается следующая информация:

- единица измерения объема выполняемой операции;

- норма выработки;

- объем операций в изделии и в заказе, включенных в смету по параметрам с модели, по сопутствию и вручную;

- трудоемкость в изделии и в заказе;

- стоимость нормочаса;

- стоимость выполнения для изделия и для заказа.

Как отмечалось выше, объем операции вычисляется автоматически на основании анализа тех или иных параметров модели изделия. Однако существует еще два способа попадания технологических операций в смету: по сопутствию и вручную. Рассмотрим их на примерах.

Рис. 5. Смета операций

Допустим, среди сборочных операций есть операция монтажа подпятников, для которой задана норма выполнения, например, 80 штук в час. При внесении ее в базу операций параметр с модели не указывается, но вносится изменение в базу материалов: к фурнитуре «подпятник» создается сопутствующая операция «монтаж подпятника». Теперь установка каждого подпятника на модель приведет к включению в смету операции его монтажа, то есть себестоимость изделия увеличится на величину трудоемкости операции.

Помимо автоматического внесения информации в смету операций есть возможность добавлять или редактировать объемы вручную. Например, при монтаже кухни операция «монтаж мойки» является опциональной, то есть включается в общую себестоимость по желанию клиента. В автоматически формируемой смете операций ее не будет, однако при необходимости она может быть добавлена вручную.

Заключение

Модуль БАЗИССмета, который реализует рассмотренные принципы автоматизации расчета себестоимости мебельных изделий, является, по сути, связующим звеном между конструкторскотехнологическими и экономическими службами предприятия, объединяя их в единую систему проектирования и управления. Формируемая в нем информация может служить основой не только обоснованного ценообразования, но также оперативного и среднесрочного производственного планирования, факторного анализа экономических показателей и расчета техникоэкономических допусков [3], планирования и определения экономически оптимальных вариантов автоматизации производства.

Дополнительный экономический эффект от внедрения модуля БАЗИССмета заключается в возможности тесной интеграции с подсистемой автоматизации складского учета, что позволит формировать оптимальные планы материальнотехнического снабжения производства и уменьшить внепроизводственные издержки за счет оптимизации складских запасов материалов и комплектующих.

Литература

- Бунаков П.Ю. Теория технологического сопутствия как основа интеграции конструкторской, технологической и экономической информации в комплексной САПР корпусной мебели // Известия высших учебных заведений. Лесной журнал. 2009. № 6. С. 94100.

- Бунаков П.Ю. Новые принципы расчета техникоэкономических показателей в САПР БАЗИС // САПР и графика. 2011. № 12(182). С. 3740.

- Алексеева А., Васильев Ю., Малеева А., Ушвицкий Л. Комплексный экономический анализ хозяйственной деятельности. Учебное пособие. М.: КноРус, 2015. 720 с.