Зубчатые передачи с эллиптическим профилем зуба как элемент научно-технического прогресса в машиностроении

Технический прогресс в любой области машиностроения связан с серьезными исследованиями, в том числе и с исследованиями прочности. Статическая и усталостная прочность является главным критерием, определяющим работоспособность машин. В данной публикации речь пойдет о сравнительном анализе работоспособности зубчатых колес, профиль зуба которых очерчен различными по форме кривыми. Анализ проводился с использованием модуля APM Structure3D системы APM WinMachine, разработанной Научно-техническим центром АПМ. Сравнительные вычисления показали преимущества новой формы зуба по отношению к зубу эвольвентного профиля. В статье даны некоторые специфические определения, характерные для зубчатого зацепления, которые необходимы для понимания сути рассматриваемых вопросов.

В силу объективных закономерностей на современном этапе наука развивается с опережением техники, предопределяя перспективы научно-технического прогресса, а разработки новой техники должны опережать развитие производства, обусловливая его постоянное техническое совершенствование.

Наряду с непрерывным совершенствованием эвольвентных зубчатых передач продолжаются исследования по изысканию новых видов зацеплений, обеспечивающих повышенную нагрузочную способность передач или получение других технологических и эксплуатационных преимуществ.

Крупным открытием в этой области явилось создание в 1954 году М.Л.Новиковым зубчатых передач нового типа — теоретически с точечным зацеплением. В простейшем случае зубья одного из колес (обычно шестерни) делаются выпуклыми, расположенными вне начальной окружности, то есть состоящими только из головок, а зубья другого колеса — вогнутыми, лежащими внутри начальной окружности и состоящими лишь из ножек. Таким образом, в передачах М.Л.Новикова и при наружном, и при внутреннем зацеплении обеспечивается контактирование выпуклого и вогнутого профилей.

Геометрические особенности передач с зацеплением Новикова обеспечивают им существенные преимущества по сравнению с эвольвентными передачами.

Вследствие хороших условий смазки передачи Новикова обладают повышенной износостойкостью зубьев и пониженными потерями на трение в зацеплении. Широкого применения в промышленности передачи Новикова, к сожалению, не получили из-за их нетехнологичности, большой трудоемкости при сборке, доводке, приработке.

Указанные недостатки зацепления Новикова устраняются в новой зубчатой передаче Г.П.Гребенюка (патент RU 2057267 C1), содержащей колеса, зубья которых выполнены с головками и межзубовыми впадинами. В поперечном сечении колес радиус кривизны головки зуба равен радиусу кривизны сопрягаемой с ней межзубовой впадины. Колеса выполнены косозубыми. В нормальном сечении зуба профиль последнего представлен эллипсом с радиальным расположением его большой оси, а косинус угла наклона зубьев равен отношению малой оси эллипса к его большой оси (рис. 1).

Рис. 1. Зубчатая передача с эллиптическим профилем

Применение эллиптического сечения зубьев обусловлено тем, что если виток эллиптического сечения рассекать плоскостью под углом наклона к оси вала и проходящей через большую ось эллипса, то при определенном угле наклона этой плоскости сечения образуется окружность с радиусом, равным большой полуоси эллиптического сечения вала. В этом случае малая ось эллипса увеличивается до размера большой оси.

При повороте зубчатой пары мгновенный контакт зуба и впадины перемещается вдоль оси вращения до тех пор, пока очередной зуб колеса не войдет в зацепление с впадиной шестерни, создавая аналогичный момент зацепления. Максимальный контакт выступа и впадины обеспечивается в любой момент вращения шестерни и колеса.

При этом, сохраняя положительные качества зацепления Новикова, можно достичь практически максимально возможного увеличения пятна контакта зубьев и впадин с той положительной особенностью, что это пятно контакта распределено равномерно по всей высоте соприкасаемых зубьев, так как радиус головки зуба равен радиусу ножки зуба по всей поверхности сопрягаемых колеса и шестерни. Указанное преимущество позволяет значительно повысить контактную выносливость рабочих поверхностей зубьев.

Для устранения возможного заклинивания от нагрева при работе зубчатого зацепления предусмотрена расширенная межзубовая впадина, а также лыска по всей длине вершины головки зуба.

Кроме того, вследствие хороших условий смазки предлагаемая зубчатая передача обладает повышенной износостойкостью зубьев и пониженными потерями на трение в зацеплении.

В предлагаемом эллиптическом зацеплении, благодаря одинаковому радиусу кривизны головки и ножки сопрягаемых зубьев, достигнуто максимально возможное пятно контакта зацепления, равномерно распределенное по высоте зубьев и прерывистое — по длине зубьев.

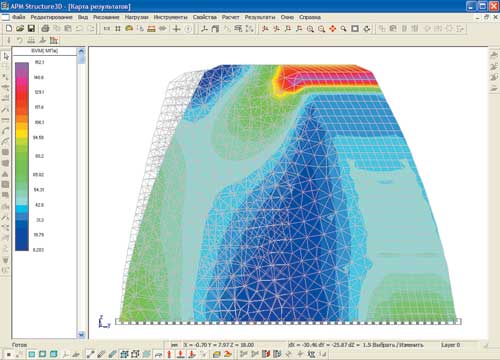

Рис. 2. Картина напряженно-деформированного состояния эвольвентного зуба, нагруженного в вершине зуба (момент выхода зуба из зацепления)

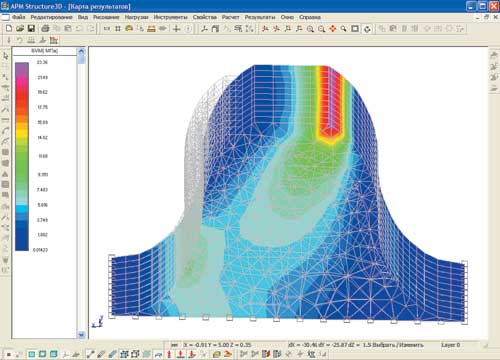

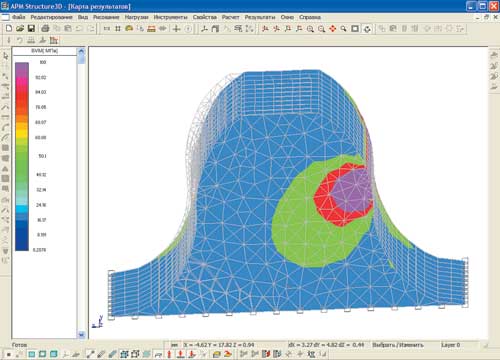

Рис. 3. Картина напряженно-деформированного состояния эллипсного зуба, нагруженного в вершине зуба (момент выхода зуба из зацепления)

При этом в суммарном количестве в процессе зацепления пятна контакта практически сохраняют свою номинальную величину, так как эти пятна контакта плавно перемещаются вдоль оси вращения шестерен. Это позволяет предопределять контактную выносливость, требуемую для конкретного механизма при расчетах на контактную прочность.

Кроме того, предлагаемое эллиптическое зацепление предположительно более прочно по сравнению с эвольвентным зацеплением при работе зубьев на изгиб, так как соотношение толщины зуба к его высоте для эвольвентного зацепления составляет 0,70 , а для эллиптического зацепления — 1,08.

В предлагаемом эллиптическом зацеплении прочностные характеристики зуба увеличены из-за того, что основание зуба (считается опасным сечением для эвольвентного зацепления) расширено по причине большого радиуса ножки зуба, который равен радиусу головки зуба.

Обоснованность всех этих утверждений необходимо было подтвердить математическими расчетами прочностных параметров обеих зубчатых передач путем сравнения их напряженно-деформированного состояния при одинаковом нагружении. Если для эвольвентного зацепления существуют стандартные методики расчета, то для предлагаемого эллиптического зацепления таких методик нет.

И в этом случае, на наш взгляд, наиболее полную информацию напряженно-деформированного состояния зубьев передач можно получить только с помощью МКЭ (метода конечных элементов), реализованного, например, в программном продукте АРМ WinMachine.

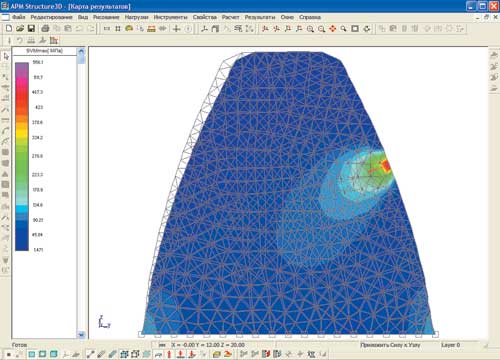

Рис. 4. Картина напряженно-деформированного состояния эвольвентного зуба, нагруженного в полюсе зацепления

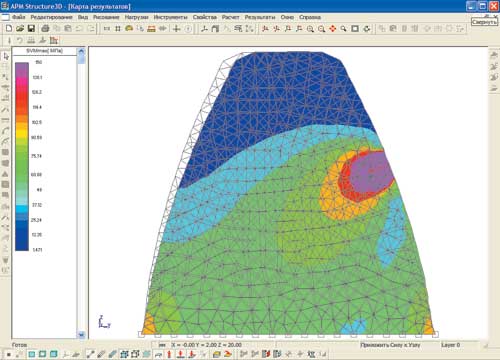

Рис. 5. Картина напряженно-деформированного состояния эвольвентного зуба, нагруженного в полюсе зацепления (изменен диапазон шкалы напряжений для детального рассмотрения напряжений в ножке зуба)

Для конкретных технических требований к зубчатой передаче редуктора магистрального пассажирского электровоза ЭП1 (завод НЭВЗ; г.Новочеркасск) проведены расчеты эвольвентного зацепления в модуле APM Trans. По полученным координатам формы зуба в модуле APM Structure3D сформирована его объемная модель. По линейным параметрам зуба эвольвентной зубчатой передачи спроектирован зуб нового зацепления, то есть высота и ширина зуба аналогичны эвольвентному зубу. Обе передачи просчитаны в экстремальном положении — при выходе зубьев из зацепления (рис. 2 и 3) и с одинаковым загружением в полюсе зацепления (рис. 4, 5 и 6).

Рис. 6. Картина напряженно-деформированного состояния эллипсного зуба, нагруженного в полюсе зацепления

Сравнительные результаты расчетов показали, что новое зацепление при расчетах зубьев на изгиб (расчет изломной прочности) дает почти десятикратное превышение передаваемого крутящего момента по сравнению с эвольвентной зубчатой передачей.

Расчеты на контактную прочность нового зубчатого зацепления показывают, что зубья с эллиптическим профилем выдерживают контактную прочность, в 10-12 раз превышающую прочность эвольвентных передач.

Таким образом, новая зубчатая передача с эллиптическим профилем представляет собой зубчатую передачу нового поколения с высокими технико-экономическими показателями, что позволит снизить вес и габариты машин (экономия металла до 40%), а также повысить их надежность и долговечность.