Разработка технологии проектирования и изготовления фонаря выставочного автомобиля ВАЗ-1121 в программном пакете CATIA V5

Важнейшими задачами современного производства являются повышение качества изготавливаемой продукции, ускорение сроков подготовки производства, снижение себестоимости изделия.

До недавнего времени в практике любого производства процесс проектирования и дальнейшего изготовления изделий представлял собой длинную и сложную цепочку. В начале этой цепочки стоял конструктор с поставленной задачей — спроектировать изделие как сложную сборочную единицу или деталь, преимущественно сопрягающуюся с другими деталями. А поскольку в проектировании участвовали разные подразделения и даже различные производства, то согласование процесса проектирования усложнялось.

Сейчас многие предприятия переходят на автоматизированное проектирование с помощью CAD/CAM/CAE-систем, в частности программного пакета CATIA V5.

Такой способ проектирования обеспечивает реальную возможность сокращения процесса подготовки производства изделий, в том числе ускорение этапа проектирования, и позволяет удовлетворить требования, которые неизбежно предъявляются к российским производителям в условиях конкуренции на мировом рынке.

На рис. 1 представлен общий вид выставочного автомобиля ВАЗ-1121 и дизайн заднего фонаря (рис. 2). Ниже описан метод сквозного проектирования фонаря выставочного автомобиля в управлении дизайна автомобилей ОАО «АвтоВАЗ» при помощи программного пакета CATIA V5.

Рис. 1. Выставочная модель автомобиля ВАЗ-1121 («Ока-2»)

Рис. 2. Задний фонарь автомобиля ВАЗ-1121

Прежде проектирование и изготовление светотехники для выставочных моделей автомобилей включало следующие стадии: создание пластилинового макета, построение чертежа детали светотехники с распечатанного на графопостроителе плаза макета, снятие размеров вручную. Построение геометрии и сечения нового фонаря также производилось вручную, причем в этом случае было невозможно учесть все сложные поверхности макета и самого отражателя, а также примыкание этой детали к кузову и смежным деталям.

Затем изготовленный чертеж отражателя передавался в подразделение автоматизированного проектирования, и эта деталь строилась повторно, но уже на компьютере, то есть создавалась ее математическая модель.

Далее программист разрабатывал управляющую программу для обработки оснастки для детали на станке с ЧПУ либо оснастка изготавливалась вручную на модельном участке.

Сегодня абсолютно очевидны преимущества автоматизированного проектирования, принципиально сокращающего время работы конструктора и позволяющего сделать процесс производства максимально безошибочным. А преимущества в передаче и хранении информации не нуждаются в доказательствах.

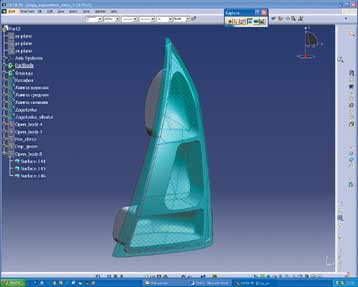

На рис. 3 представлена разработанная конструкторами «АвтоВАЗа» математическая модель отражателя фонаря автомобиля, примыкающая к математической модели стекла, которая была получена конструктором после автоматического моделирования, замера макета автомобиля и в результате объединения в единую поверхность большого количества точек (так называемое облако точек).

Рис. 3. Математическая модель фонаря

С помощью программного пакета САТIA V5 путем использования модулей Part Design и Shape Design была построена математическая модель корпуса.

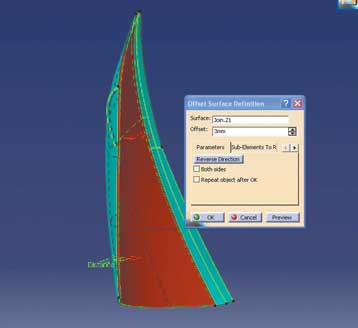

Построение начинается с задания оси координат, совпадающей с глобальной осью координат программы; далее выбираются базовые плоскости, относительно которых в дальнейшем будут задаваться все размеры и строиться геометрия. Сначала с помощью команды Offset строится платформа (поверхность) для корпуса, которая эквидистантна поверхности стекла (рис. 4).

Рис. 4. Функция Offset

После определения общего контура корпуса посредством команды Sweep достраиваются боковые фланцы под углом 90° (по нормали к поверхности платформы).

Затем выступающие «хвосты» поверхностей обрезаются с помощью команды Split до поверхности стекла. У получившегося короба задается толщина материала, на гранях вкатываются радиусы.

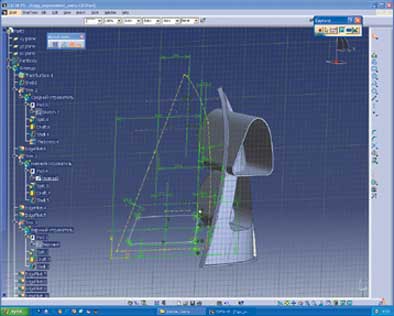

Далее строятся внешние контуры детали (отражателей) в режиме Sketcher, затем в режиме 3D добавляется твердое тело, потом уклоны и, наконец, толщина стенок (рис. 5).

Рис. 5. Построение геометрии отражателей

Твердое тело, полученное на базе контуров отражателей, обрезается поверхностью стекла путем команды Split в твердотельном модуле Part Design. Таким образом достигается совпадение конструкторских и технологических баз корпуса с базами стекла. При этом выполняется требование единства баз.

Форма отражателей имеет параболоидный характер. Качество оптического элемента (отражателя) определяется в первую очередь точностью параболоидной поверхности отражающего зеркального слоя, а также точностью посадочного места для цоколя лампы.

Всем этим требованиям удовлетворяет точное построение при помощи CAD-систем, в частности САТIA V5. Для построения параболоида сначала строится центр оптического элемента — точка, откуда в дальнейшем будет излучаться свет, и одновременно — вершина параболоида. Через эту точку строятся две дополнительные взаимно перпендикулярные плоскости, на которых производится геометрическое построение парабол. Далее осуществляется выход в 3D-режим, и через эти параболы строится единая поверхность.

Характер этой поверхности можно проверить на предмет кривизны и изломов через модуль анализа. Посредством цветового преломления можно четко видеть некорректные переходы одного участка поверхности к другому. Полученная модель полностью соответствует требованию качества и является точной математической моделью для действующего производства.

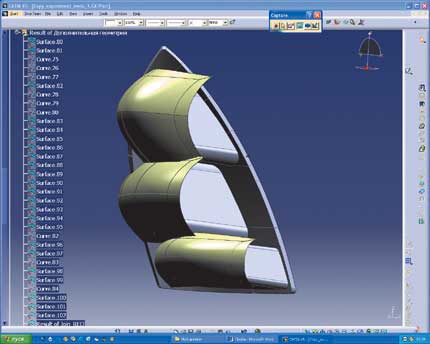

Рис. 6. Построение параболоидов в сборе

Построение параболоидов показано на рис. 6. Для смягчения светового пучка отражатель закрывают рассеивателем (стеклом), по своей сути представляющим собой сложную линзу, многочисленные преломляющие элементы которой подобраны так, чтобы равномерно распределять световой поток. Его конфигурация берется с математической модели автомобиля и разрабатывается посредством САТIA V5. После разработки конструкции корпуса, совместив математическую модель корпуса и математическую модель стекла, можно проверить конструкцию на собираемость. Такая проверка продемонстрировала хороший результат, доказав преимущество программного проектирования по сравнению с остальными его видами.

В процессе подготовки производства фонарей основное время уходит как на проектирование собственно фонаря и технологической оснастки, так и на изготовление пресс-форм. Поэтому от скорости и качества проектирования и изготовления оснастки зависят трудоемкость производства и себестоимость фонарей.

В ОАО «АвтоВАЗ» с помощью программного пакета САТIA V5 была создана математическая модель оснастки, а также управляющие программы для ее обработки на станке с ЧПУ.

Особенностью производства пресс-форм и штампов для изготовления автомобильных фонарей является получение поверхностей, отличающихся сложностью форм и точностью.

Рассмотрим все этапы — начиная от проектирования и заканчивая изготовлением оснастки. В процессе проектирования конструктор, основываясь на разработках дизайнера, должен учитывать технологию изготовления оснастки и далее пресс-формы. Поэтому в конструкцию с самого начала необходимо закладывать литейные уклоны, исключать возможность появления замков, то есть проверять деталь на извлекаемость. Следующим этапом является разработка самой оснастки. Матрица пресс-формы строится путем получения отпечатка внешнего контура детали, по линии разъема, в заданном теле. Для получения пуансона следует воспользоваться функцией вычитания одной модели из другой (булевы операции) — результатом станет точная копия корпуса фонаря. Между этими составными пресс-формы остается полость, которая соответствует толщине и конфигурации самой детали. В итоге мы получаем пресс-форму, которая в дальнейшем будет использоваться для литья или формовки. Наиболее трудоемкая часть этого процесса — разработка технологии изготовления пресс-формы.

Для базирования сложных поверхностей и с целью точного смыкания матрицы с пуансоном на пуансоне делают технологические выступы, которые являются основными конструкторскими базами, а на матрице — ответные выемки. Таким образом достигается центрирование пресс-формы, исключается возможность смещения матрицы относительно пуансона. Конструкция элементов базирования и собственно пресс-форма показаны на рис. 7.

Рис. 7. Пресс-форма

Далее осуществляется проектирование процесса обработки оснастки на станке с ЧПУ с помощью программного пакета САТIA V5. В программе технолог-программист закладывает траекторию движения инструмента, вид инструмента, режимы резания. В ходе этого процесса выявляются слабые стороны математической модели.

Технолог-программист согласует этот вопрос с разработчиком математической модели, вносит коррективы. Благодаря параметризованному методу такие изменения становятся возможны и логическая цепь между геометрическими параметрами не теряется. Таким путем вырабатывается стратегия обработки.

У нас был проведен анализ двух технологических процессов с разными стратегиями обработки. Например, для вышерассмотренного фонаря было выявлено, что стандартные фрезы здесь не подходят, поскольку не хватает их длины при обработке глубоких полостей. Технолог-программист оказался перед двумя возможными путями решения этой проблемы: либо подобрать удлиненные фрезы, либо изготовить инструмент самостоятельно. Затем разрабатывается управляющая программа для станка и производится обработка этих файлов через соответствующую программу, которая используется при фрезеровании на станке с ЧПУ. На последнем этапе изготовления пресс-форм производится доработка фасонных поверхностей путем шлифования. После изготовления пресс-форм осуществляется формовка корпуса фонаря. Для этого делают рабочий раствор и заполняют им пресс-форму. Далее после смыкания составляющих пресс-формы формуется деталь под прессом. После затвердения массы получают готовый корпус.

С помощью программного пакета САТIA V5 были разработаны стратегия и технология сквозного проектирования и изготовления модели фонаря выставочного автомобиля ВАЗ-1121, которые позволили значительно снизить затраты на проектирование и повысить качество изготовления единичных экземпляров сложных изделий из пластмасс.