Высокие технологии в Великих Луках

САПР от АСКОН на заводе «Велмаш-Сервис» помогают держать высокую планку качества

Великие Луки — старинный русский город, впервые упомянутый в летописи в 1166 году, типичный представитель российской глубинки, переживший тяжелые периоды в своей истории, почти полностью разрушенный во время Великой Отечественной войны. Бурные девяностые наиболее сильно ударили именно по малым российским городам. Уход молодежи, свертывание производства — все перипетии постперестроечной экономики испытали горожане, и вновь Великим Лукам пришлось фактически возрождаться из пепла. Сегодня жизнь постепенно налаживается, люди чувствуют влияние новой эпохи. Мир становится глобальным, и новые технологии (в первую очередь информационные) одинаково доступны и в Детройте, и Москве, и Великих Луках. Это отразилось и на работе нашего завода ООО «Велмаш-Сервис», начавшего осваивать новинки программного обеспечения в области проектирования.

Великие Луки

Великолукский завод механических изделий был основан в 1944 году и выпускал продукцию для нужд сельского хозяйства, торфоразработок, лесозаготовок. Предприятие смогло выжить в рыночную эпоху, вписавшись в новые ниши в основном за счет производства базовых моделей гидроманипуляторов. Несмотря на то что численность работников сократилась почти вдвое, нам удалось сохранить основу коллектива. Серьезные изменения произошли после финансового кризиса 1998 года, когда вырос спрос на продукцию отечественного производителя. Многие российские предприятия тогда поднялись — и «Велмаш-Сервис» не стал исключением: на завод начали поступать заказы на новые модели и на модификации изделий.

Виктор Николаевич Аверченков, ведущий конструктор «Велмаш-Сервис»

Нужно отметить, что раньше мы не занимались проектированием, а производили машины по разработкам других проектных организаций. В новых условиях нам пришлось серьезно заняться развитием конструкторского отдела. Мы также понимали, что если предприятие хочет выполнять заказы качественно и в срок, то необходима компьютеризация. В конструкторском отделе сегодня много молодежи, причем главным образом это выпускники местной сельскохозяйственной академии.

Подъему завода помогли и особенности нашего производства, поскольку предприятия такого типа, небольшие и средние, более гибко смогли вписаться в рынок, чем колоссы машиностроения со специализированным оборудованием, гигантскими сборочными конвейерами, жестким циклом производства. Им непросто перейти на новые виды продукции, а мы это можем сделать быстро: оптимизировать рабочие места, переоснастить цеха в зависимости от тех или иных условий. И внедрение систем автоматизированного проектирования должно было стать еще одним мощным рычагом для модернизации производства.

Конструкторский отдел «Велмаш-Сервис»

В 2001 году после изучения рынка мы стояли перед выбором между SolidWorks и КОМПАС, но в результате отдали предпочтение российской системе. Мы анализировали различные параметры и функциональность САПР, смотрели на положение компаний на рынке, и здесь главную роль сыграла высокая динамика развития АСКОН. Кроме того, мы планировали организацию единой цепочки автоматизации конструкторско-технологических подразделений, а далее предполагали выйти на уровень управления производством. Поэтому нам нужен был единый комплекс систем по конструкторскому и технологическому направлениям от одного производителя.

Мы ездили по предприятиям, изучали их опыт. В числе прочих посетили ОАО «Техприбор» в Санкт-Петербурге, где специалисты АСКОН автоматизировали КТПП и интегрировали САПР с MBS Axapta, отвечающей за планирование производства, и нам понравилось, как работает эта связка. Мы наблюдали и за работой тех предприятий, где только начинали использование САПР, и тех, которые внедрили автоматизацию уже несколько лет назад. Везде освоение КОМПАС и работа с ним шли быстрее и эффективнее по сравнению не только с зарубежными, но и с отечественными системами.

В первую очередь применение САПР должно было ликвидировать ошибки в проектировании. Часто возникали ситуации, когда конструктор ошибался в одном проекте, а эта ошибка переходила и в другие, созданные на базе прототипа. В отделе сразу была поставлена задача работы как в 2D, так и в 3D.

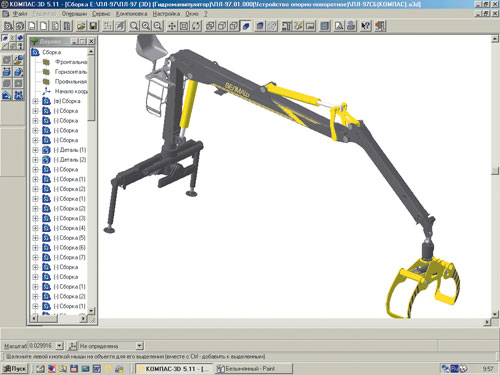

Гидроманипулятор ПЛ-97 и его трехмерная модель

Ведущий конструктор «Велмаш-Сервис» Виктор Николаевич Аверченко рассказывает: «Создание сложных трехмерных моделей было для нас необходимостью; требовалась проверка правильности конструкции уже на этапе проектирования. Ошибка в чертеже на несколько миллиметров обходится дорого, а моделирование сразу проверяет изделие на собираемость. Мы получаем опытный образец на мониторе еще до выполнения в металле, поэтому сегодня в реальных опытных образцах у нас практически не возникает ошибок. КОМПАС освоили быстро. Сначала, конечно, не у всех сотрудников были компьютеры, но скоро у каждого конструктора появилось свое автоматизированное рабочее место». Весь коллектив сразу загорелся внедрением САПР, люди поверили в успех. Сложности были лишь организационные, связанные с необходимостью обучения без отрыва от производства.

Тем временем ситуация на рынке развивалась все более динамично. Заводу нужно было перейти на более сжатые сроки проектирования — каждый год создавать очередную модель. Продукция «Велмаш-Сервис» выходила на новые рынки. Помимо Северо-Запада России, поступали заказы из Центрального региона, с Урала, из Восточной Сибири и даже из Восточной Европы. Обострилась конкуренция с зарубежными фирмами, поскольку в Европе находятся очень сильные производители погрузочной техники — это предприятия Швеции и Финляндии, которые являются родоначальниками разработки манипуляторов.

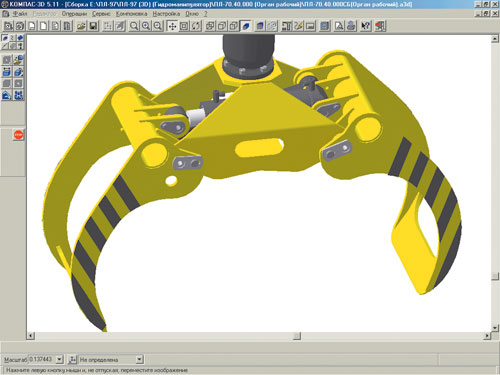

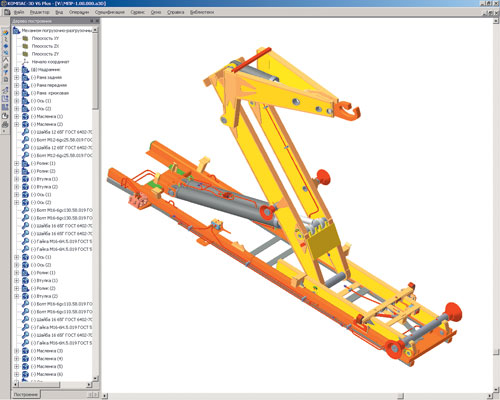

Механизм погрузочно-разгрузочный МПР-1

Одним из первых значимых результатов автоматизации можно считать проектирование в 3D новых моделей погрузчиков, в том числе гидроманипулятора ПЛ-97. За это изделие мы получили награды на международных выставках «Лесдревмаш» в Москве и «Российский лес» в Вологде. А в 2003 году успехи конструкторов завода были оценены на «Конкурсе Асов КОМПьютерного 3D-моделирования» в номинации «За комплексный подход при внедрении САПР». В этом проекте мы детально проработали модель изделия. Гидроманипулятор предназначен для погрузки и выгрузки лесоматериалов, модель содержит 1364 детали, из них стандартных изделий – 309; количество оригинальных деталей – 636; максимальный уровень вложенности подсборок – 5. Таким образом, на практике были продемонстрированы растущие возможности КОМПАС-3D. Номинация «За комплексный подход» объясняется тем, что мы активно использовали системы АСКОН для хранения информации и управления проектом. Но об этом несколько позже.

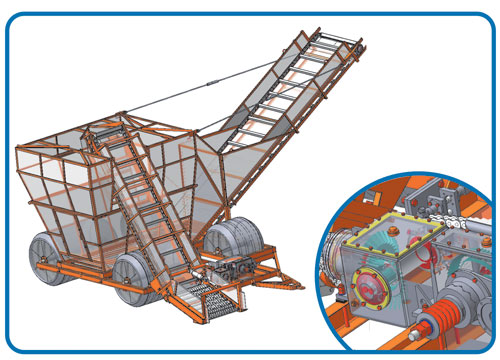

Проект «Машина уборочная» — победитель «Конкурса Асов КОМПьютерного 3D-моделирования» 2005 года

Наше новое направление — мультилифтовые устройства для автомобилей со сменными кузовами. Изделия находят широкое применение в коммунальном хозяйстве, в дорожно-строительной и других отраслях. На единой базе можно применять различное оборудование: самосвал, платформу для перевозки техники, битумовоз, оборудование для дорожного ремонта и т.д. Указанная технология помогает избежать простоя техники за счет того, что вся она — сезонная.

Сама идея появилась так. На завод обратился заказчик из оборонного комплекса, который хотел изготовить механизм на лифтовой основе для размещения на автомобилях «КАМАЗ» и «Урал». Завод быстро выполнил этот заказ, машины были показаны на автосалоне в Бронницах, после чего к нам стали приходить заказчики из коммунального хозяйства. С помощью САПР отдел оперативно справился с разработкой.

Сейчас у нас в производстве находятся две модели погрузочно-разгрузочного механизма — МПР-1 и МПР-2, которые могут быть установлены на российских и зарубежных автомобильных шасси и прицепах. И вновь трехмерная модель изделия стала лауреатом «Конкурса АСов КОМПьютерного 3D-моделирования» в 2004 году.

В проектировании мы активно использовали ЛОЦМАН:PLM, новую систему АСКОН для управления инженерными данными. Необходимость в новых технологиях работы с информацией возникла сразу же после начала внедрения систем двумерного и трехмерного моделирования КОМПАС. Объем новой документации в электронном виде рос очень быстрыми темпами — как по новым проектам, так и по проектам, переводимым из бумажного в электронный вид. Нужно было организовать единую систему использования этой информации, наладить заимствования, ибо уже имели место ситуации из разряда «он уже спроектировал, а я не знал». У АСКОН тем временем появлялись новые программные продукты для решения этих задач. Сначала мы использовали систему КОМПАС-Менеджер, но ее мощности стало недостаточно. Практически сразу после того, как разработчик выпустил мощную систему PDM-класса ЛОЦМАН:PLM, мы начали с ней работать. На совещаниях с руководством мы обсудили необходимость расширения внедрения, и это было доказано на практике. После установки PDM-системы отдел очень быстро достиг значительного роста скорости проектирования. Применение одних только локальных САПР таких показателей добиться не позволяет — в этом случае в основном повышается качество и растет уровень сложности проектов. В результате руководство одобрило полномасштабное оснащение рабочих мест.

Мы уже говорили о динамике развития решений нашего поставщика САПР, благодаря которой и был сделан выбор в пользу описанного программного обеспечения. За последний год были внедрены новые важные функциональные новинки версий КОМПАС-3D V7 и V8.

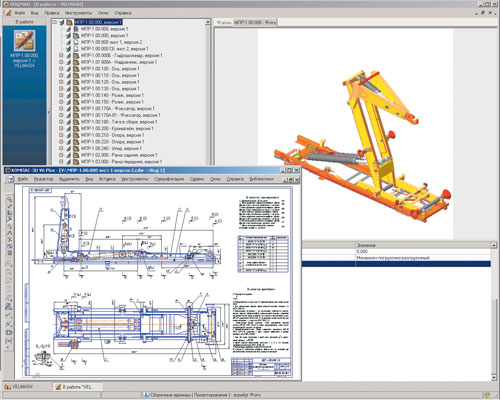

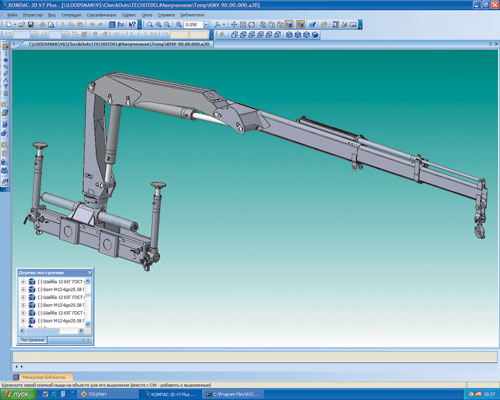

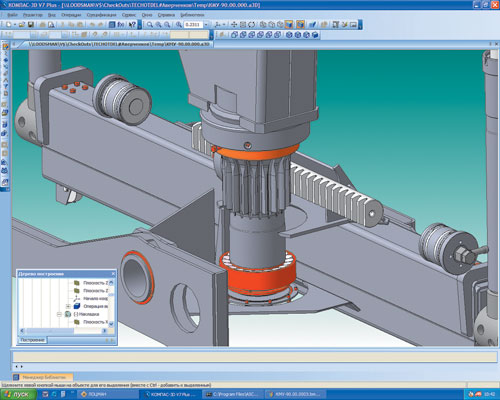

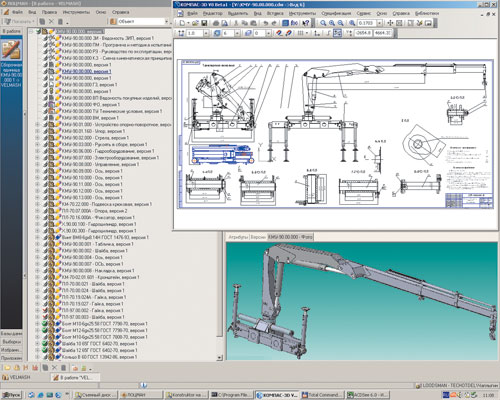

Погрузочный механизм КМУ-90: трехмерные модели и изделие

Именно ключевую новинку седьмой версии — гибку листового материала — мы эффективно использовали при проектировании машины для уборки кускового торфа. С этой моделью «Велмаш-Сервис» выступил на третьем «Конкурсе АСов КОМПьютерного 3D-моделирования» в нынешнем году и занял 1-е место в абсолютном зачете. Модель торфоуборочной машины содержит 7664 детали, из них 831 — уникальные. В КОМПАС-3D удалось проработать изделие до мельчайших деталей. В процессе разработки совместно с КОМПАС-3D была применена система проектирования тел вращения КОМПАС-Shaft. Управление проектом велось в ЛОЦМАН:PLM, разработка технологий — с помощью КОМПАС-Автопроект. Проектирование началось в 2003 году, в 2004-м состоялся выпуск изделия, а затем машина прошла испытания в Кировской области. Система КОМПАС-3D помогла нам и при запуске изделия в производство: помимо чертежей, конструкторский отдел отправлял в цех трехмерные модели отдельных, особенно сложных деталей и узлов.

Функция гибки пригодилась и в других проектах, многие наши изделия созданы этим методом. Теперь при передаче конструкторской документации в цех мы уверены, что все развертки сделаны правильно. В КОМПАС-3D версии 8, представленной АСКОН в августе, тоже решено много вопросов, касающихся параметризации.

А теперь представим самый актуальный пример использования КОМПАС-3D и ЛОЦМАН:PLМ — проект погрузочного механизма КМУ-90. «На примере модели можно видеть, как система помогает нам оперативно создавать модификации изделий, — говорит ведущий конструктор В.Н.Аверченков. — У нас в разработке находился погрузочный кран, но недавно поступил заказ на разработку и выпуск эвакуатора для автомобилей. И снова мы смогли быстро смоделировать новую модель в 3D».

Татьяна Борисовна Купорова, технолог

Конструкторско-технологическому отделу еще есть куда расти в плане автоматизации при решении новых задач: оснащение электронными инструментами технологов, подключение их к общей базе, получение сводных отчетов. «Технологическую САПР КОМПАС-Автопроект мы используем уже 2 года, — рассказывает технолог Татьяна Борисовна Купорова, — и сегодня техпроцессы на все детали выходят у нас в электронном виде. Только по механообработке на одном рабочем месте мы создаем до 20-30 техпроцессов в месяц. В системе КОМПАС-Автопроект мы дополнили справочники оборудования и инструмента, занесли основные переходы, настроили модуль формирования отчетов — одним словом, настроили КОМПАС-Автопроект под требования нашего предприятия. Кроме того, для технологов были разработаны собственный модуль «Нормирования материалов», отчеты «Ведомость материалов» и «Специфицированные нормы расхода материалов», что позволило за счет PDM-системы ЛОЦМАН:PLM в автоматическом режиме получать подетальные и специфицированные нормы расхода материалов. Труд технологов и рабочих стал гораздо удобнее. Правда, пока наш отдел еще не полностью оснащен САПР, но в наших планах — расширение компьютерного парка, решение вопросов трудового нормирования и проектирования технологической оснастки».

Следует также отметить, что коллектив разработчиков АСКОН предложил в этом году технологическую систему нового уровня ВЕРТИКАЛЬ, и в настоящее время мы подробно знакомимся с нею.

Сотрудники конструкторско-технологического отдела и руководство завода положительно оценивают внедрение компьютерных технологий. Каждое рабочее место конструктора оснащено системами КОМПАС-3D и клиентским модулем ЛОЦМАН:PLM. Решена задача хранения и использования общей базы данных, в которую занесены все основные изделия. В стратегических планах — построение единой автоматизированной цепи, охватывающей подготовку производства, управление ресурсами и сбытом.

Результаты внедрения ИТ положительно сказались и на общей атмосфере. Коллектив отдела пользуется авторитетом и на самом предприятии, и вообще в нашем городе. Работа у нас является престижной, тем более что завод обеспечивает одни из самых лучших условий труда в Великих Луках. Главный же итог — обеспечение быстрого выпуска новых машин, поддержание высокого уровня качества и сервиса. В конечном счете, хорошая работа нашего коллектива и всего предприятия — залог благосостояния Великих Лук, старинного русского города, шагнувшего в новую эпоху.

|

Виктор Трощенков Заместитель главного инженера ООО «Велмаш-Сервис».

Дмитрий Чаплыгин Инженер-программист конструкторско-технологического отдела. |