SURFCAM Velocity: автоматизированная подготовка управляющих программ многокоординатной обработки на станках с ЧПУ

SURFCAM Velocity — новое в высокоскоростной обработке

Сравнение SURFCAM Velocity с предыдущими методами

Традиционно высокоскоростная обработка применяется для деталей несложной формы, при этом обработка проводится на небольшой глубине резания и с малым расстоянием между проходами. Все резкие изменения направления движения инструмента заменяются гладкими касательными участками траектории, однако на тех отрезках траектории, где действуют большие нагрузки на инструмент (а это места, где траектория изменяет свое направление на 120° и выше), съем материала происходит медленнее, чем на других, — за счет этого снижается производительность и качество готовых изделий. Как добиться максимальной отдачи станков с ЧПУ?

Основной целью любой CAD/CAM-системы является автоматизация процессов проектирования и подготовки управляющих программ для станков с ЧПУ. Именно за счет этого появляется возможность сократить сроки и затраты при технологической подготовке производства. Но как быть, когда система, применяемая на машиностроительном предприятии, не обеспечивает максимальной отдачи станков с ЧПУ, работая на пределе своих возможностей?

SURFCAM Velocity — новое в высокоскоростной обработке

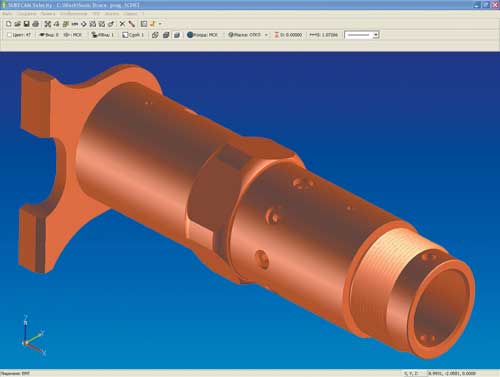

Современная CAD/CAM-система SURFCAM представляет собой удобное средство для двух- и трехмерного проектирования моделей изделий и автоматизированной подготовки управляющих программ многокоординатной фрезерной, токарной и электроэрозионной обработки на станках с ЧПУ. Система SURFCAM нашла широкое применение в промышленном дизайне, макетировании, проектировании и подготовке производства на станках с ЧПУ различных деталей, оснастки и др. С ее помощью решаются производственные задачи в аэрокосмической, автомобильной, медицинской и во многих других отраслях промышленности.

Наряду с этим система обеспечивает технолога библиотеками инструментов и станков, наиболее часто встречающихся на нашем рынке. Кроме того, существует возможность создавать собственную библиотеку станков на основе входящих в состав системы инвариантных постпроцессоров. Простой и удобный в работе генератор постпроцессоров предоставляет возможность написания постпроцессоров для специфических видов станков.

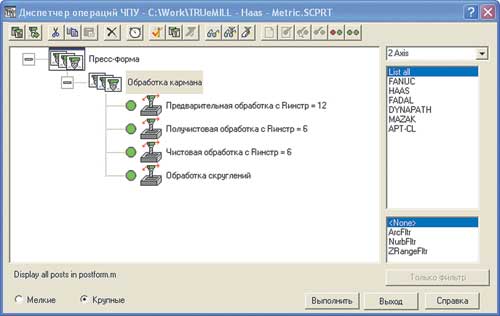

Рис. 1. Диспетчер операций ЧПУ

Благодаря встроенным средствам обмена данными возможна загрузка каркасной и твердотельной геометрии из любой CAD-системы, в том числе CATIA V5, Autodesk Inventor, Pro/ENGINEER. Более того, в системе реализована полная ассоциативность с ведущей CAD-системой SolidWorks. Преимуществом такой ассоциативности является то, что при изменении модели в одной из используемых систем (SolidWorks или SURFCAM) автоматически изменяется соответствующая модель в другой системе. При этом система запрашивает согласие на обновление модели.

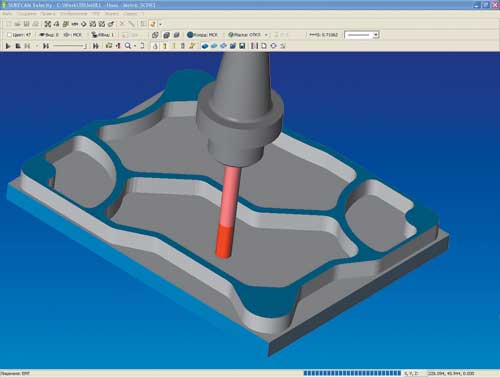

Диспетчер операций (рис. 1) позволяет управлять всем проектом генерации управляющих программ. Он содержит удобный пользовательский интерфейс для переупорядочения, регенерации, проверки и постобработки операций ЧПУ. Пользователь может многократно использовать предварительно созданные стратегии обработки и шаблоны типовых деталей или копировать операции ЧПУ между несколькими сеансами SURFCAM, запущенными на одном компьютере. Обновленный, встроенный в систему модуль проверки траектории (рис. 2) позволяет избежать мелких недочетов при подготовке управляющих программ, а также исключить отработку программы на станке.

Система также обеспечивает обмен данными с контрольно-измерительными устройствами FaroArm (дигитайзерами).

Наглядный и простой русскоязычный интерфейс намного ускоряет работу с системой, позволяет сэкономить рабочее время и значительно увеличить производительность.

Рис. 2. Модуль проверки траектории

TrueMill — принципиально новая технология расчета траектории движения инструмента в CAD/CAM-системе SURFCAM Velocity

С внедрением в 70-х годах прошлого века первых станков с ЧПУ, промышленных роботов и обрабатывающих центров наступил новый этап развития отечественной промышленности. Появление сложных деталей и потребность в изготовлении больших партий типовых деталей вызвали необходимость комплексной автоматизации промышленных предприятий. Изучая особенности станков с ЧПУ, специалисты столкнулись с проблемой нагрузки на инструмент при высокоскоростной обработке. Компания Surfware, Inc. разработала собственную технологию высокоскоростной обработки и реализовала ее в версии SURFCAM Velocity. Эта принципиально новая технология обработки TrueMill позволяет проводить обработку быстрее и эффективнее и получать более гладкие поверхности, чем это могут обеспечить другие CAD/CAM-системы, представленные на рынке.

Запатентованная технология TrueMill предусматривает абсолютно новую стратегию расчета траектории движения инструмента, используя последние достижения в области инструментальных средств, оборудования и методов обработки. Снятие припуска с материала проходит не только быстрее, но и более эффективно и качественно, при этом нагрузки на инструмент оказываются минимальными.

Один из наиболее важных аспектов технологии TrueMill — полная независимость от аппаратного обеспечения, а также от режущих инструментов, устройств управления и оборудования.

Технология TrueMill полностью исключает внезапное изменение направления движения инструмента и скачки на траектории. Таким образом, появляется возможность обработки с применением предельных режимов резания, таких как частота вращения шпинделя, подачи, глубина резания и расстояние между проходами, что в случае применения существующих методов обработки привело бы к поломке инструмента или к повреждению обрабатываемой детали.

Рис. 3. На стенде компании Surfware, WESTEC 2005 (Лос-Анджелес)

Рис. 4. Пресс-форма, полученная путем использования разных технологий высокоскоростной обработки: технология предыдущих версий SURFCAM (слева), технология TrueMill. WESTEC 2005 (Лос-Анджелес). Стенд компании Surfware

На выставке WESTEC 2005 (рис. 3 и 4), проходившей в Лос-Анджелесе, SURFCAM Velocity была признана лучшей CAD/CAM-системой, благодаря высокоскоростной обработке с использованием принципиально новой технологии TrueMill. Эта технология изменила точку зрения на методы обработки, и теперь ее используют миллионы пользователей во всем мире.

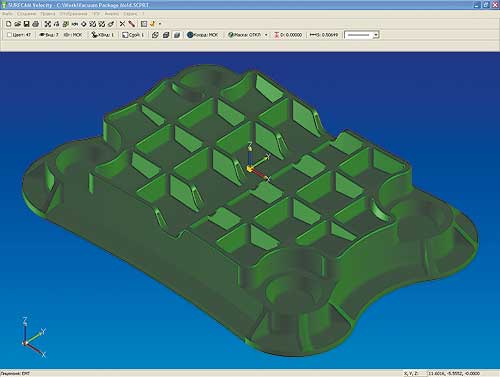

Для того чтобы показать, насколько просто, быстро и удобно пользоваться данной системой, рассмотрим пример подготовки управляющей программы высокоскоростной обработки с использованием технологии TrueMill. В качестве модели возьмем пресс-форму, содержащую четыре кармана (рис. 2 и 4). Необходимо снять материал внутри карманов, а также удалить материал, находящийся снаружи контура детали.

Основные характеристики детали, необходимые для обработки:

• размер детали — 254x115x25,4;

• глубина кармана — 12,7;

• материал заготовки — алюминий.

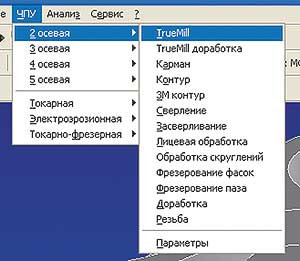

Итак, проведем обработку данной детали. Выберем в меню ЧПУ -> 2 осевая -> TrueMill (рис. 5). Система предлагает выбрать геометрию, необходимую для обработки. Выберем верхние замкнутые контуры карманов. Далее система выводит на экран окно для ввода параметров обработки.

Рис. 5. Выбор операции TrueMill из меню системы SURFCAM

Рис. 6. Окно ввода параметров обработки операции TrueMill

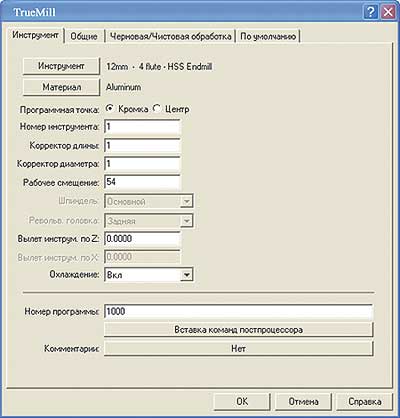

В закладке «Инструмент» выберем инструмент, материал заготовки, метод охлаждения и другие параметры, представленные на рис. 6.

Следующая закладка «Общие». Здесь задаются как параметры обработки (частота вращения шпинделя, подачи), так и вспомогательные параметры (отвод/подвод инструмента, метод фрезерования, направление вращения шпинделя и др.), не зависящие от типа операции. А такие параметры, как скорость резания, рабочая подача и подача врезания, рассчитываются системой автоматически.

Закладка «Черновая/чистовая обработка» открывает доступ к окну указания параметров (максимальные шаг и глубина резания, параметры подвода и отвода инструмента, припуски) отдельно для черновой и чистовой операций.

В закладке «По умолчанию» задаются параметры, которые будут задаваться по умолчанию при каждой загрузке этого окна.

После того как заданы все параметры, нажмем «ОК». На экране появляется сгенерированная траектория движения инструмента. Если траектория не соответствует требуемой, необходимо воспользоваться редактором траектории.

В интегрированном модуле проверки траектории проводим динамический контроль полученной траектории, затем в диспетчере операций выбираем станок, метод аппроксимации и осуществляем постпроцессирование на основе существующего или заранее подготовленного технологом постпроцессора. После операции постпроцессирования на экране появляется окно редактора УП с текстом управляющей программы проведенной обработки. В этом редакторе можно откорректировать программу, визуально оценить качество полученной траектории, проверить нулевую точку, позиционирование. И затем, если полученная управляющая программа соответствует необходимым требованиям, отправить ее на станок с ЧПУ. Потом с помощью модуля обмена данными с контрольно-измерительным оборудованием можно сравнить полученную деталь с исходной моделью и, если это необходимо, внести изменения в параметры обработки.

Приведенный пример продемонстрировал, насколько удобно, просто и быстро осуществляется процесс подготовки управляющих программ для станков с ЧПУ в этой системе.

Итак, технология TrueMill позволила уменьшить время на подготовку управляющих программ, но как она повлияла на сам процесс обработки? Ниже приведено сравнение новой технологии с теми методами обработки, которые были реализованы в предыдущих версиях системы SURFCAM.

Сравнение SURFCAM Velocity с предыдущими методами

Преимущества метода:

• принципиально новая технология расчета траектории движения инструмента, использующая последние достижения в области инструментальных средств, оборудования и методов обработки;

• точность управления перемещением инструмента в материале при больших значениях глубины резания и расстояния между проходами;

• ассоциативное управление перемещением инструмента для оптимизации уровней снятия материала и повышение срока службы инструмента и оборудования;

• более гладкая траектория при высоких режимах резания;

• возможность применения технологии на любом существующем оборудовании делает систему универсальной и способной повысить производительность производства до 50%;

• пользователь может легко и просто задать область обработки, выбрать режущий инструмент, установить максимальный угол изменения направления перемещения инструмента в материале и расстояние между проходами. Остальное за пользователя выполняет TrueMill;

• независимость от аппаратных средств ПК.

Сравнение SURFCAM Velocity с предыдущими методами

Конкурентоспособность современного машиностроительного предприятия напрямую зависит от сроков и качества проведения технологической подготовки производства. Этап подготовки управляющих программ для станков с ЧПУ играет немаловажную роль в жизни предприятия, поэтому в настоящее время средствам автоматизации проектирования и подготовки управляющих программ уделяется повышенное внимание.

Применение такой CAD/СAM-системы, как SURFCAM, значительно повышает качество выпускаемой продукции, уменьшает время на подготовку управляющих программ, что в итоге положительно сказывается на производительности и прибыли предприятия.