TechnologiCS: опыт внедрения в ЗАО «ВолгАэро»

Управление качеством продукции

Введение

Среди множества неотложных задач, которые стоят перед нашей страной, не последнее место принадлежит возрождению отечественной авиационной промышленности. И хотя российская школа авиастроения обладает огромным потенциалом, в наше время без кооперации с зарубежными компаниями не обойтись. Наиболее ярким примером такой международной кооперации стал проект создания семейства региональных самолетов RRJ (SuperJet100) (Russian Regional Jet). Задачу разработки, производства и послепродажного обслуживания двигателя для этих самолетов совместно решают две крупные авиадвигателестроительные компании — российское НПО «Сатурн» и французская Snecma.

В рамках этого проекта было создано совместное производственное предприятие «ВолгАэро», основной задачей которого является изготовление деталей нового авиадвигателя, получившего индекс SaM-146. После капитальной реконструкции, проведенной в одном из бывших цехов НПО «Сатурн», производственный корпус «ВолгАэро» приобрел самый современный вид и «начинку» — смонтированы передовые инженерные системы (отопление, вентиляция), установлено самое современное оборудование по механообработке, листовой резке, сварке, термообработке и нанесению покрытий.

В настоящее время невозможно себе представить эффективную организацию производства без корпоративной информационной системы (КИС), обеспечивающей четкое управление производственно-финансовой деятельностью предприятия. На основе составленного заказчиком технического задания (ТЗ) из представленных на рынке информационных систем было необходимо выбрать ту, которая наиболее эффективно могла бы организовать такие процессы, как:

• технологическая подготовка производства;

• планирование изготовления продукции;

• исполнение плана производства продукции;

• обеспечение качества продукции;

• обеспечение производства продукции (материально-техническое снабжение);

• управление персоналом;

• финансовый контроль и анализ;

• бухгалтерский учет на предприятии.

При составлении ТЗ были учтены и специфические для отрасли требования. Система должна была обеспечить:

• информационную поддержку в течение всего срока жизни изделия (от заготовок до утилизации изделия по окончании эксплуатации);

• предоставление специфического набора сопроводительной документации;

• специальные процессы обеспечения контроля качества продукции.

Поскольку созданное совместное предприятие задумывалось как своеобразный полигон освоения зарубежного опыта управления производственным предприятием, французскими специалистами были сформированы предъявляемые к системе требования:

• построение бизнес-процессов на предприятии в соответствии с современной мировой практикой;

• прозрачность производственного учета;

• непрерывное отражение основных показателей деятельности предприятия (французские специалисты называют это dashboard — приборная доска, как в автомобиле);

• использование позаказной модели функционирования предприятия, для чего было необходимо по каждому заказу обеспечить прослеживаемость выданных в производство конкретных материалов и изготовленных из них изделий;

• ну и, конечно, документы и необходимые интерфейсы системы не только на русском, но и на английском языке.

После изучения рынка недорогих отечественных информационных систем выбор был сделан в пользу двух отечественных продуктов: для реализации системы автоматизации финансово-экономической деятельности (ФЭД) — «1С:Предприятие 8.0. Управление Производственным Предприятием», для реализации системы автоматизации технологической подготовки и планирования производства (ТПиПП) — TechnologiCS (www.technologics.ru). И это неудивительно: развитые интерфейсы взаимодействия (API) позволяют быстро и просто осуществить интеграцию, а по соотношению «цена/качество» эти продукты входят в число лидеров. Следует также отметить развитые средства настройки обоих продуктов под конкретного заказчика при наличии мощного базового функционала.

Рамки статьи не позволяют подробно рассмотреть все особенности и преимущества приобретенной системы. Поэтому, оставив тему внедрения системы финансово-экономической деятельности предприятия для отдельной статьи в издании соответствующего профиля, рассмотрим «1С:Предприятие 8.0» только с точки зрения интеграции с TechnologiCS.

Базовые функции TechnologiCS уже были подробно описаны на страницах журнала, поэтому рассмотрим лишь примеры решения с помощью этого продукта специфических задач, характерных для «ВолгАэро». Условно такие задачи можно разделить по следующим признакам:

• ведение заказов;

• техническая подготовка производства (ТПП);

• планирование производства;

• производственный учет;

• управление качеством продукции.

Рассмотрим каждый из этих аспектов более подробно.

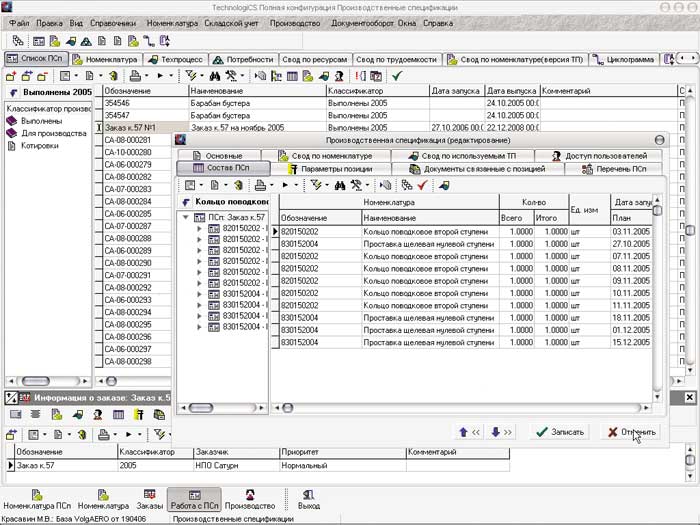

Ведение заказов

Как мы уже говорили, на предприятии организовано позаказное производство. Следовательно, требуется обеспечить прослеживаемость заказа от его регистрации через составление спецификации до передачи готовой продукции на склад. При этом важно сохранить всю информацию об истории изготовления изделия.

Ведением заказов в «ВолгАэро» занимается менеджер по продажам, который определяет, что, для кого, в каком количестве и в какие сроки должно быть произведено. Здесь в основном используется стандартный функционал TechnologiCS: вводятся (выбираются) реквизиты заказчика, номер заказа (договора), дата выпуска продукции и составляется спецификация заказа. Если информация о заказываемой номенклатуре отсутствует, принимается решение о проведении ТПП.

ТПП

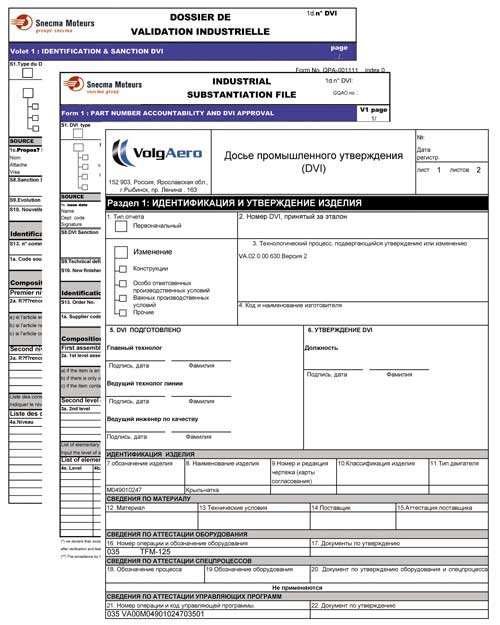

Самостоятельных конструкторских разработок «ВолгАэро» не ведет, получая всю конструкторскую документацию (КД) от компаний-заказчиков. Когда решение о проведении ТПП принято, а КД поступила, начинает создаваться технологическая документация и определяются сроки технологической подготовки производства.

В процессе внедрения системы обнаружилось несоответствие стандартных форм ЕСТД требованиям специалистов технологического отдела, что вызвало необходимость доработки комплекта форм технологических документов и добавления необходимых расчетов параметров техпроцесса. При подготовке технологической документации используются как 3D-модели изделий (Unigraphics/CATIA), так и чертежи или эскизы (AutoCAD), для ускорения работы с которыми и интеграции с TechnologiCS теперь можно использовать MechaniCS Эскиз.

Как уже отмечалось, одна из приоритетных задач, стоящих перед предприятием, — гарантированное качество продукции. Для обеспечения этого требования «хозяин» технологического процесса — технолог совместно с инженером по качеству утверждает разработанный технологический процесс специальным документом системы качества «Отчет о производственном утверждении» (Dossier de Validation Industrielle, DVI). Эффективность этого документа, обязательного для каждого поставщика Snecma, очень скоро была оценена по достоинству, и теперь он используется для всех изделий, изготавливаемых в «ВолгАэро». «Отчет о производственном утверждении» печатается из TechnologiCS и содержит данные по заказу, составу изделия, технологическому процессу, а также параметры, зафиксированные в процессе изготовления первого пригодного изделия. Подписываемый как изготовителем, так и заказчиком, этот документ гарантирует в дальнейшем высокое качество изготовления изделий.

Планирование

На основании зарегистрированных заявок клиентов менеджер по планированию открывает производственные заказы, планирует даты запуска изделий в производство (исходя из требуемых сроков выпуска, а также из имеющихся производственных мощностей) и таким образом формирует производственный план.

Ключевыми параметрами этого процесса, в соответствии с методологией MRP II, используемой на предприятии для производственного планирования, являются:

• трудовые и материальные нормативы, заложенные технологами на стадии техподготовки;

• количество изделий и определенные службой продаж сроки выпуска продукции;

• доступная производственная мощность.

В случае перегрузки оборудования менеджер по планированию может выбрать альтернативный вариант технологического процесса изготовления, чтобы попытаться «расшить» узкие места. В этом ему помогает TechnologiCS, позволяющий создавать альтернативные графики производства. Если в рамках установленного времени разместить заказ невозможно, по согласованию с заказчиком может быть принято решение об изменении сроков поставки изделия.

Таким образом составляется план производства, выполнение которого зависит от соблюдения сроков поставки заготовок, отсутствия сбоев в работе станков и т.п. Чтобы минимизировать возможность появления подобных проблем, в производственный цикл изначально закладывается избыточный период межоперационной транспортировки. Ведь главная цель — выпустить продукцию в срок, не обмануть ожидания клиента. При этом регулярно анализируется реальный производственный цикл — для принятия мер по его оптимизации и сокращению.

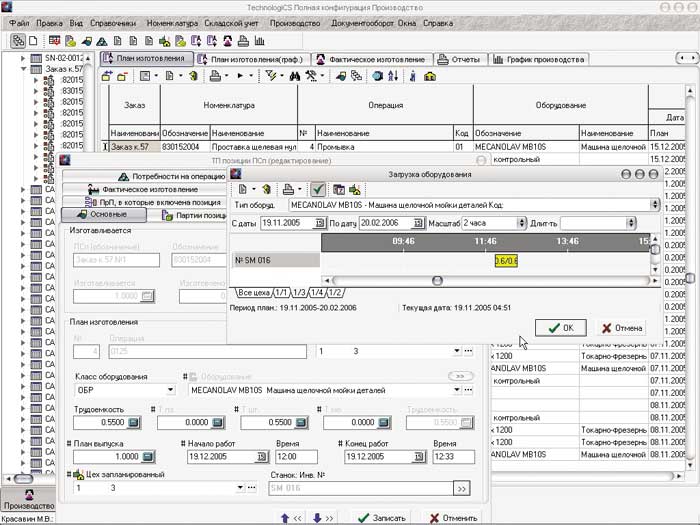

На основании производственного плана и реальной загрузки оборудования плановик производственной линии производит пооперационное планирование, а в случае возникновения экстренных ситуаций — перепланирование. При этом TechnologiCS позволяет вычислять время начала и окончания операций по ТП, материальные потребности и загрузку оборудования. На основании этих данных формируются сменно-суточные задания рабочим.

Производственный учет

Если к моменту запуска производства уже составлен пооперационный план (распределение работ по станкам и рабочим), мастеру остается составить ряд документов, необходимых для осуществления учетных операций: требование-накладную на получение материалов со склада, сменно-суточное задание, сопроводительную и контрольные карты и т.д.

В процессе производства мастер вводит в TechnologiCS пооперационную сдачу с фиксацией фактического времени, затраченного на соответствующую операцию (выработанная трудоемкость, начало и окончание выполнения), конкретного станка и работника, ее проводившего. В дальнейшем это будет выполнять сам работник, используя сканер штрих-кодов.

Система позволяет фиксировать появление брака с указанием его вида, причины, а также места возникновения.

Так обеспечивается прозрачность производства. Уже на самых ранних стадиях выявляется отставание от графика, что позволяет своевременно предпринять необходимые корректирующие действия.

Все эти данные впоследствии анализируются, выявляются проблемные участки, определяются резервы для сокращения производственного цикла и снижения затрат.

Управление качеством продукции

В авиационной отрасли важнейшую роль играет качество изготавливаемой продукции. Именно от него зависит жизнь пассажиров самолета. Для обеспечения надлежащего качества и недопущения брака на каждом этапе производства фиксируются значения критически важных параметров будущего изделия.

Все параметры, касающиеся качества продукции, на предприятии фиксируются в TechnologiCS, что позволяет оперативно получать необходимую информацию при возникновении каких-либо проблем. Каждое выявленное несоответствие анализируется, после чего принимается решение о дальнейшей судьбе изделия.

На основе этих данных формируется набор отчетов, необходимых для управления качеством продукции.

Данные мероприятия позволяют гарантировать поставку только высококачественных изделий и фактически исключить возможность появления брака.

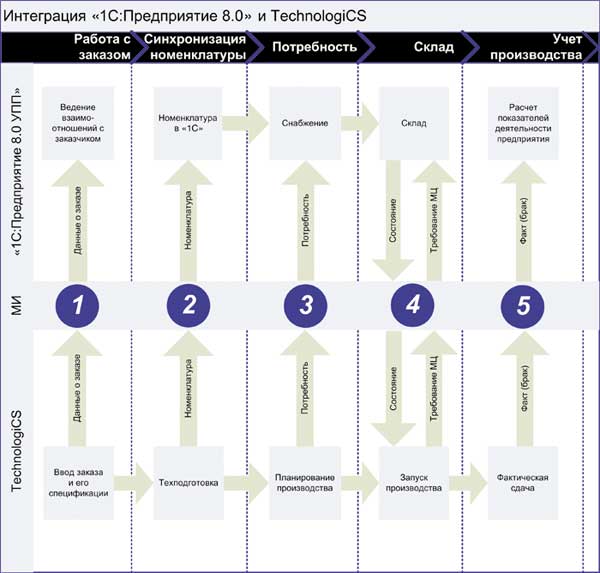

Интеграция с «1С»

Накопленные в TechnologiCS данные о заказе, составе изделия, материалах, инструментах, оборудовании, потребностях в материалах/инструментах, о незавершенном производстве, фактической сдаче, браке и т.д. представляют несомненный интерес для финансово-экономического блока КИС. И интерес этот взаимный — для TechnologiCS необходима информация о состоянии склада, персонале, календаре работ и т.д. Безусловно, для создания целостной системы требуется интеграция двух систем — ТПиПП и ФЭД. Ниже представлена реализованная схема такой интеграции.

В точке 1 (модуль интеграции 1 — МИ-1) в обеих системах происходит синхронизация данных о поступившем заказе (договоре). В результате в них хранится нужная информация по каждому заказу:

• в TechnologiCS — номер, заказчик, дата выпуска, спецификация с привязанными к номенклатуре КД и ТП;

• в «1С» — номер, заказчик с полным набором реквизитов и историей взаимоотношений, спецификация, дата отгрузки.

В точке 2 (МИ-2) происходит синхронизация номенклатурных справочников TechnologiCS и «1С»:

• основная номенклатура — детали и сборочные единицы;

• материалы — заготовки, покупные изделия, вспомогательные материалы;

• инструмент — покупной инструмент и оснастка;

• оборудование — станки, контрольно-измерительная аппаратура;

• цеха — производственные подразделения и склады.

Третий модуль интеграции передает в «1С» полную (валовую) потребность по сформированному в TechnologiCS плану производства. В «1С» осуществляется анализ полученной потребности, после чего службой снабжения сверяется текущий статус заказанных материалов, а при отсутствии на складе незарезервированного остатка производится закупка недостающих материалов.

Модуль интеграции складов 4, с одной стороны, позволяет оперативно, по мере приходования номенклатуры, синхронизировать состояние складов «1С» и TechnologiCS, а с другой — производить выдачу материалов/инструмента по требованию (при запуске производства), приходовать готовую продукцию, фиксировать брак в интегрированной системе.

Для отражения текущего состояния деятельности предприятия (выполнения заказов, незавершенного производства, фактически выработанной трудоемкости, показателей качества и пр.) в точке 5 происходит передача необходимых для «1С» данных по фактической пооперационной сдаче продукции.

Такой подход позволил:

• создать единую нормативную базу;

• исключить двойной ввод данных;

• оперативно получать данные о текущем состоянии производства как по отдельным заказам, так и в целом, в количественном и суммовом выражении;

• обеспечить оперативное и объективное информирование руководства о текущей деятельности предприятия для принятия решений.

Ведение проекта

Успех любого проекта зависит от тщательного планирования, четкого представления об ожидаемых результатах и учета рисков. Одним из основных факторов, который, как правило, серьезно влияет на успех внедрения любых проектов в функционирующий организм предприятия, является готовность коллектива на всех уровнях его иерархии поддержать проект и активно участвовать в его реализации. В нашем случае для обеспечения требуемого результата были созданы две организационные структуры: «Управляющий комитет» и «Проектная группа». В состав первой, осуществляющей стратегическое руководство проектом, вошли руководители предприятия и менеджеры проекта от ЗАО «ВолгАэро» и CSoft Ярославль (www.csoft.yaroslavl.ru), вторую составили ключевые пользователи заказчика по направлениям внедрения системы (главный технолог, менеджер по управлению производством, бухгалтер, менеджер по качеству, администратор системы), а также консультанты и программисты исполнителя.

Для внедрения интегрированного решения проектной группе потребовалось создать набор документов, регламентирующих саму процедуру ведения проекта, а также описывающих его цели, границы и поддерживаемые процессы, набор форм отчетов, получаемых посредством системы, алгоритмы и интерфейсы взаимодействия между двумя системами. Все работы выполнялись по утвержденному плану проекта и контролировались на основе заранее определенных контрольных точек (вех). При закрытии каждого этапа проекта проводилось тестирование системы на функциональность.

КИС «ВолгАэро» уже находится в промышленной эксплуатации, но совершенству нет предела: предприятие активно развивается, а значит, должна развиваться и его информационная система. Подготовка технического задания на продолжение работ по совершенствованию КИС «ВолгАэро» ведется уже сегодня.

Павел Бехер Окончил ЯрГУ. Руководитель проекта внедрения ИС в ЗАО «ВолгАэро», главный менеджер службы директора по ИТ ОАО «НПО “Сатурн”». Андрей Травин Окончил МАМИ. Технический директор CSoft Ярославль. |