Использование параметрических возможностей КОМПАС-3D

Первое место на конкурсе статей АСКОН

Продолжаем публикацию конкурсных статей АСКОН. Представляем материал, занявший I место (напомним, всего победителей было двое).

В этом же номере вы найдете и статью, получившую III премию – «Будущие металлурги сверяют курс по КОМПАС 3D» В.Д. Задорожного (Московский государственный институт стали и сплавов, Новотроицкий филиал).

Успешное внедрение любой системы автоматизированного проектирования связано в первую очередь с приростом производительности труда. Именно желание создать механизм, позволяющий уменьшить время разработки новой или модификации старой геометрической модели1 привело к тому, что во всех современных САПР реализован так называемый механизм параметризации. Отличие параметризованного геометрического элемента от непараметризованного заключается в наличии взаимосвязей и ограничений между составляющими этот элемент геометрическими объектами (например, геометрическими фигурами или геометрическими телами, линиями или поверхностями, их составляющими). При этом часть указанных взаимосвязей и ограничений может формироваться системой автоматически при вводе графической информации, а остальные — назначаться пользователем самостоятельно. В качестве таких взаимосвязей и ограничений могут служить ограничения на перемещение геометрических объектов в тех или иных направлениях, взаимное расположение нескольких объектов или конкретные размеры того или иного геометрического объекта. Размеры, определяющие конкретный геометрический объект и представляющие собой варьируемые параметры модели, могут быть именованными (идентифицированными) и не именованными. В первом случае говорят, что тот или иной размер связан с соответствующей переменноймодели (или просто переменной). Присваивая этим переменным различные числовые значения, можно существенным образом менять геометрическую форму моделируемого изделия, размеры и другие его свойства, зависящие от формы и размеров. Таким образом, главное качество, отличающее параметризованный геометрический элемент от обычного, заключается в больших возможностях по модификации созданного параметризованного элемента и сокращении времени, затрачиваемого на его модификацию.

Система трехмерного твердотельного моделирования КОМПАС-3D обладает всеми необходимыми возможностями для создания параметризованных геометрических моделей.

Механизм параметризации при работе с геометрическими моделями позволяет:

- получать набор однотипных моделей изделий на основе единожды спроектированной модели, изменяя конкретные числовые значения переменных;

- оперативно вносить необходимые изменения в модель путем изменения ее переменных.

Рассмотрим указанные возможности на конкретных примерах.

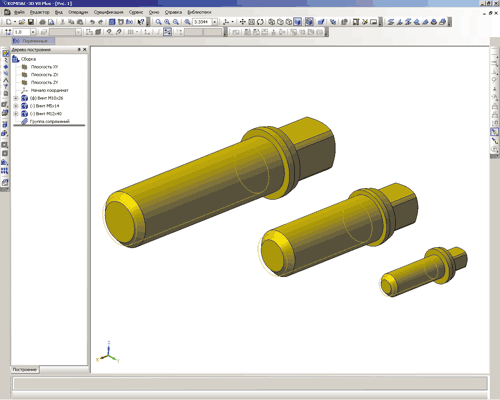

В настоящее время вместе с КОМПАС-3D может поставляться библиотека моделей стандартных изделий, позволяющая использовать в сборках большое количество крепежных деталей. Однако, поскольку каждое конкретное производство обладает определенными, только ему присущими особенностями, существуют различия и в той номенклатуре стандартизованных и унифицированных изделий, которые применяются в изготавливаемой продукции. Стандартизованных или унифицированных изделий, не вошедших в библиотеку стандартных изделий, в зависимости от специфики и масштабов конкретного производства, может быть достаточно много. Таким образом, встает задача создания корпоративных библиотек стандартных и унифицированных деталей. Еще одной, возможно, неочевидной причиной для создания локальных корпоративных библиотек стандартных и унифицированных изделий может быть наличие у стандартизованных изделий, применяемых на том или ином производстве, уникальных, в пределах этого производства, обозначений. Например, на ФГУП «Завод «Двигатель» большое количество крепежных деталей и ряд других стандартизованных изделий имеют собственное уникальное обозначение наравне с другими, не стандартизованными деталями. Связано это с тем, что завод сам производит определенную номенклатуру крепежных деталей для использования в своей продукции, а поскольку для изготовления любой детали необходим чертеж, отделом стандартизации технической документации выпускались (и выпускаются по сей день) чертежи, имеющие уникальное обозначение в пределах завода, на различные стандартизованные детали. Номенклатура крепежных изделий, допускаемых к применению в основном производстве, ограничена разработанными отделом стандартизации ограничительными перечнями, сокращенными по отношению к государственным стандартам. Таким образом, при конструировании, во-первых, необходимо убедиться, входит ли выбранный крепежный элемент в соответствующий перечень, а во-вторых, записать в спецификацию на изделие соответствующее обозначение и наименование стандартного изделия. Как уже отмечалось, механизм параметризации позволяет получать набор однотипных моделей на основе однажды созданной. Это дает возможность применять параметризованную модель той или иной детали в качестве основы для использования в корпоративной библиотеке стандартизованных и унифицированных изделий. На рис. 1 показано несколько полностью параметризованных моделей крепежных деталей, применяемых в продукции ФГУП «Завод «Двигатель».

Рис. 1. Специальные винты, применяемые на ФГУП «Завод «Двигатель»

При задании взаимосвязей и ограничений между переменными модели, помимо возможности использования достаточно большого набора математических функций, можно применять логический выбор по типу если а, то b иначе c, что позволяет создавать достаточно сложные конструкции. В частности, именно с помощью такой конструкции в моделях винтов была задана зависимость недореза резьбы от ее шага:

a = (p==0.25?0.5:(p==0.3?0.6:(…:

(p==2.5?5:6)…)))

К сожалению, ограничение на длину выражения2 не позволило реализовать зависимость величины недореза от шага резьбы на всем диапазоне шагов.

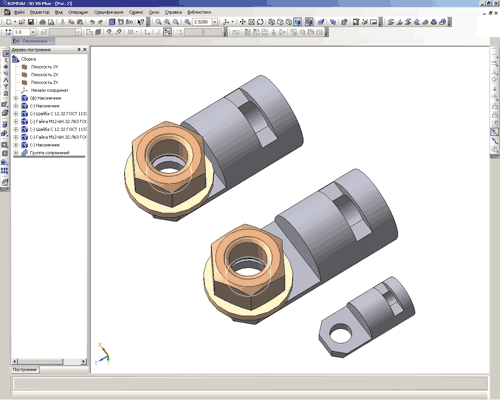

Следующее обстоятельство, позволяющее успешно использовать параметризованные модели, связано с увеличением возможностей редактирования деталей. Рассмотрим пример, приведенный на рис. 2: на нем изображен кабельный наконечник, который должен крепиться к контакту с помощью гайки и шайбы. При конструировании самого наконечника диаметр резьбы контакта и гайки с шайбой для его крепления были, по определенным причинам, выбраны лишь предварительно. Однако понимание того, что сконструированный вариант не является окончательным, побудило связать некоторые размеры модели с переменными. После уточнения резьбы контакта были выбраны необходимые гайка и шайба для закрепления наконечника, а модель детали откорректирована с учетом требований собираемости. Из рисунка видно, что первый вариант наконечника не позволял устанавливать шайбу и гайку, а во втором варианте — с откорректированными размерами площадки и отверстия под резьбовой конец контакта — этот недочет устранен. Поскольку подобный наконечник — это, в общем-то, типовая деталь, то в дальнейшем все размеры были связаны с соответствующими переменными, и модель стала полностью параметризованной. На том же рисунке показан третий вариант наконечника, построенный под значительно меньший диаметр кабеля. Создание новой модели по уже имеющейся параметризованной заняло не больше минуты, с учетом подбора отдельных размеров.

Рис. 2. Моделирование наконечника

Можно указать еще несколько приемов использования параметризованных моделей.

В конструкторской практике возможны ситуации, когда внешний вид или габариты изделия в свободном состоянии и после сборки различаются. Это могут быть, например, пружинящие детали или детали, деформируемые в процессе сборки, и пр. Возникает вопрос, в каком виде моделировать саму деталь? Геометрическая модель свободного (недеформированного) состояния необходима конструктору для создания собственно чертежа детали, но наряду с этим требуется геометрическая модель, изображающая ту форму, которую деталь примет в сборе (это нужно для создания геометрической модели сборочной единицы изделия). Самый простой выход — создать два файла модели, изображенной в двух состояниях. А если деталь имеет не два, а три и более деформированных состояния после сборки в зависимости от установки в конкретную конструкцию или ее размер вообще может варьироваться в зависимости от целого ряда условий? Если при этом каждое состояние детали сохранять в отдельном файле, то их может накопиться очень много, что сделает работу с ними очень неудобной. А главное — при необходимости внести изменения в такую деталь, их потребуется внести столько раз, сколько состояний у указанной детали, то есть в каждый созданный ранее файл! Согласитесь, что это крайне неудобно.

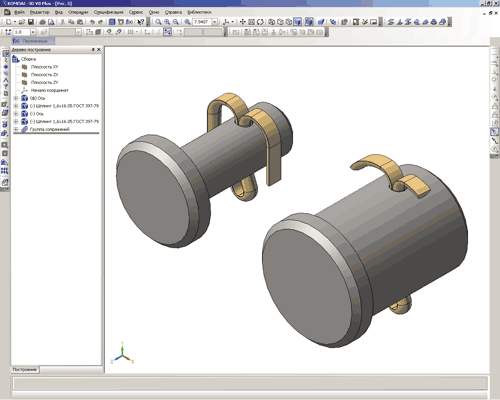

Использование параметризованных моделей в том случае, когда форма изделия в сборе не меняется, а меняются только отдельные размеры, достаточно очевидно. В этом случае тем размерам, которые будут изменяться в сборочной единице, присваиваются переменные, после чего деталь может быть перестроена под тот или иной вариант достаточно просто. Этот вариант показан на рис. 3. В зависимости от диаметра оси3, в которую устанавливается шплинт, изменяются и размеры, определяющие загиб лапок шплинта.

Рис. 3. Изменение размеров, определяющих подгиб лапок шплинта

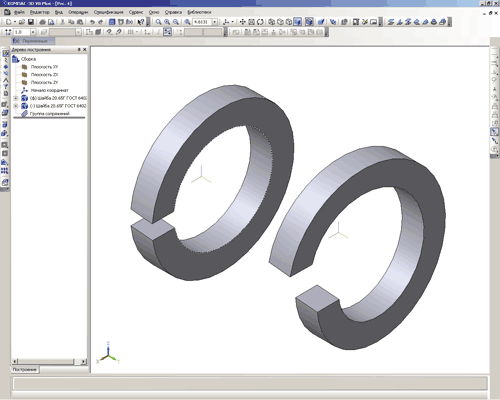

Кроме такого варианта использования, механизм параметризации позволяет нам не только изменять конкретные размеры той или иной детали, но и управлять ее формой. Делается это очень просто. В КОМПАС-3D состоянию, управляющему включением в расчет эскиза или формообразующей операции, может быть присвоена переменная логического (булева) типа, которая принимает значения 1 (ИСТИНА) и 0 (ЛОЖЬ). Таким образом, изменяя значение этой переменной, можно включать или выключать из расчета ту или иную операцию, а следовательно, существенно изменять форму детали. Например, так, как показано на рис. 4.

Рис. 4. Моделирование пружинной шайбы

На рисунке представлена модель стопорной шайбы, имеющей два состояния: свободное состояние детали и состояние, которое шайба примет в сборочной единице, после поджатия. Судя по дереву построения модели, видно, что формообразующие операции, которые включены в расчет в одном состоянии шайбы, исключены из расчета в другом.

Последний аспект, на котором хотелось бы остановиться, связан с тем, что механизм параметризации, позволяя управлять положением детали в сборочной единице за счет изменения параметров привязок, дает, в свою очередь, возможность задавать в одной сборочной единице различные положения деталей, которые они принимают в процессе функционирования, то есть моделировать движения деталей при работе изделия. Если детали, положение которых требуется изменить, находятся в одной сборочной единице, то можно достаточно просто изменить их положение, изменив параметры их привязок. Однако ключевым моментом, отличающим технологию изменения положения деталей с использованием возможностей параметризации, от простого изменения параметров привязок, является то, что в процессе работы изделия могут взаимосвязано менять свое положение детали из разных сборочных единиц. При этом для того, чтобы взаимно поменять их положение с помощью простого изменения параметров привязок, требуется изменить эти параметры в каждой из сборочных единиц. В случае же, когда размеры, характеризующие то или иное положение деталей, связаны с соответствующими переменными, менять положение деталей можно, варьируя этот размер, причем сразу во всех сборочных единицах.

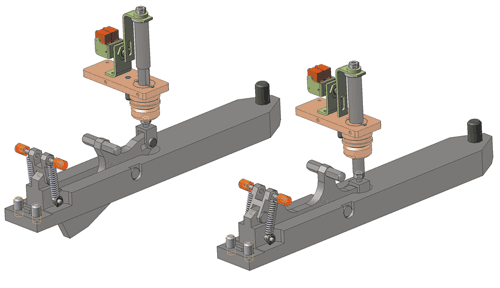

На рис. 5 представлены два положения деталей, входящих в разные сборочные единицы, но совместно изменяющих свое положение. Из рисунка видны крайние положения хода куркового устройства, перемещающие вслед за собой шток включателя, который, в свою очередь, замыкает микротумблер. Взаимосвязь между перемещениями этих трех сборочных единиц организована именно описанием их движений соответствующими уравнениями.

Рис. 5. Моделирование движения деталей, входящих в различные сборочные единицы

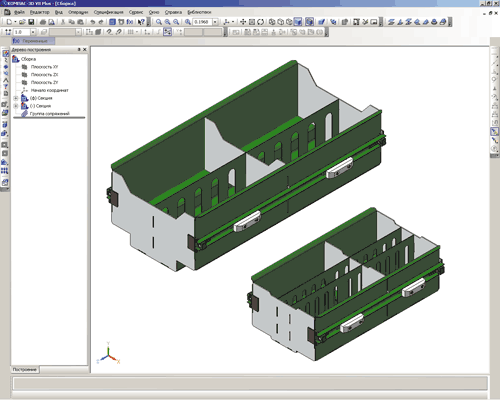

Таким образом, мы рассмотрели основы использования технологии параметризации применительно к отдельным деталям. Следует отметить, что с помощью технологии параметризации можно модифицировать довольно сложные сборочные единицы. При этом зависимость прироста производительности труда (под производительностью труда понимаются временные затраты конструктора на разработку детали или сборочной единицы) от числа параметризованных деталей в сборке носит, очевидно, нелинейный характер. Имеется в виду то, что выигрыш во времени при применении простых параметризованных деталей или несложных сборок (например, тех, что представлены на предыдущих рисунках) не так велик, как выигрыш от использования достаточно сложной параметризованной сборочной единицы, даже с учетом дополнительных затрат времени на описание дополнительных параметрических взаимосвязей. В подтверждение этого на рис. 6 представлены две полностью параметризованные модели секции аккумуляторной батареи, полученные изменением соответствующих переменных.

Рис. 6. Параметризованная модель секции аккумуляторной батареи

Сборочная единица «Секция» состоит более чем из трех десятков деталей и на верхнем уровне описывается массивом из примерно тридцати переменных, определяющих основные геометрические размеры секции; расположение отдельных деталей; включение/выключение из расчета отдельных групп деталей, в зависимости от конкретных конструктивных особенностей секции, и пр. Всего же в сборочной единице функционально связаны между собой более сотни уникальных переменных. Общее время, затраченное на создание такого рода модели, по собственным ощущениям автора, с лихвой окупается широкими возможностями по редактированию модели. Перестроение модели по новым размерам или внесение изменений в модель занимает всего несколько минут, что в разы меньше, чем изменение тех же размеров путем обычного редактирования соответствующих моделей.

Таким образом, мы рассмотрели основные примеры использования технологии параметризации, реализованной в КОМПАС-3D, применительно к различным деталям и сборочным единицам. Хочется отметить, что умелое и грамотное использование указанной технологии действительно позволило автору существенно сократить время, затрачиваемое на разработку, модификацию и редактирование моделей. Приемы работы, описанные в статье, могут пригодиться специалистам, работающим в различных отраслях промышленности, поскольку носят довольно универсальный характер. Во всяком случае хочется надеяться, что опыт использования технологии параметризации, которым автор делится в настоящей статье, будет полезен всем пользователям системы трехмерного твердотельного моделирования КОМПАС-3D.

Ведущий инженер-конструктор ФГУП «Завод “Двигатель”» (Санкт-Петербург).

1Здесь и далее терминология соответствует принятой в ГОСТ 2.052-2006.

2Это препятствие может быть преодолено путем разделения диапазона шагов на, допустим, два поддиапазона, в каждом из которых определена величина недореза.

3Данный пример может показаться не вполне корректным, поскольку под оси различных диаметров должны применяться и шплинты разных диаметров, однако, во-первых, при конструировании возможны нестандартные ситуации, а во-вторых, пример достаточно нагляден!