Обработка «корпусных» деталей в CAD/CAM/CAPP-системе ADEM-V

Стремление к сокращению затрат при изготовлении деталей на оборудовании с ЧПУ требует применения комбинаций из разнообразных способов механической обработки. В зависимости от количества одновременно управляемых осей станка современная терминология определяет следующие разновидности фрезерной обработки:

- 2,5-координатная — перемещение по трем координатам на холостом ходу, однако одновременное перемещение на рабочей подаче не более чем по двум;

- 3-координатная — одновременное перемещение на рабочей подаче по трем координатам с постоянным направлением оси шпинделя;

- 4-5-координатная — одновременное перемещение на рабочей подаче по трем координатам с возможностью поворота шпинделя или стола по одной или двум осям.

Отдельным пунктом следует выделить вид обработки, совмещающий 2,5/3-координатное фрезерование с возможностью поворота заготовки на фиксированные углы. Этот способ чаще всего применяется для обработки деталей, требующих доступа инструмента с разных сторон, или для обработки нескольких одинаковых деталей на многоместных приспособлениях. Устоявшегося названия этот способ обработки не имеет, поэтому можно употреблять такие наиболее распространенные варианты его названия: пятипозиционное фрезерование, фрезерование 3+2 или зонная обработка.

Поскольку суть процесса от названия не меняется, далее мы будем использовать последний вариант названия, но с небольшими оговорками. В первую очередь речь идет о возможностях кинематической схемы самого станка и характеристик поставляемой с ним системы ЧПУ. Большинство современных обрабатывающих центров позволяет работать в единой системе координат, сохраняющейся после поворота, — иными словами, станок сам следит за положением инструмента после поворота детали. Именно для таких станков более применимо название «пятипозиционное фрезерование».

Однако существует еще немало систем ЧПУ, которые требуют смены системы координат и точки начала обработки после каждого поворота, то есть необходимо наличие зоны обработки, на которой располагаются обрабатываемые элементы, доступ к которым возможен без изменения положения детали в пространстве. Применительно к таким станкам более точным является термин «зонная обработка».

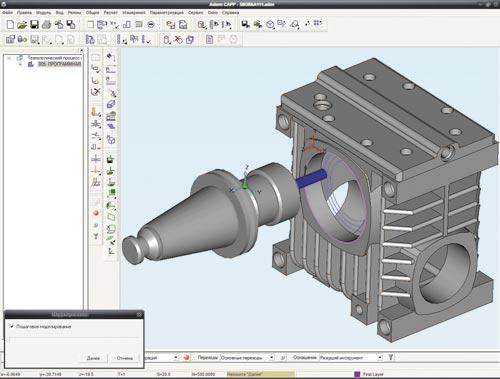

Технологический модуль системы ADEM-VX позволяет производить подобную обработку практически на всех типах оборудования. Это могут быть 2,5-3-координатные обрабатывающие центры с функцией поворота стола или 4-5-координатные станки, токарно-фрезерные обрабатывающие центры, имеющие возможность установки вращающегося инструмента. Такие станки обеспечивают вращение детали, установленной в токарном патроне с одновременным перемещением фрезы по трем линейным координатам и поворотом вокруг одной из осей (рис. 1).

Рис. 1. Обработка на токарно-фрезерном ОЦ

Учитывая относительно большой объем маршрутов (до 40 переходов в одной операции) при зонной обработке, приходится решать задачи рационального распределения элементов по зонам обработки, обеспечивая при этом приемлемую трудоемкость создания маршрута. Для решения этих вопросов в системе ADEM-VX можно выделить два различных подхода в зависимости от способа решения поставленных вопросов.

Подход 1

Использование этого подхода позволяет реализовать стратегию обработки, при которой все повороты выполняются вокруг единого центра и обработка всегда начинается из единой начальной точки (точки начала цикла). Точность установки места обработки зависит только от точности выполнения поворотов и износа исполнительных механизмов станка, а поскольку современные многокоординатные фрезерные станки функции поворота отрабатывают достаточно точно, данный подход вполне работоспособен.

Рис. 2. Пятипозиционное фрезерование корпуса

Основой для создания маршрута обработки при таком подходе становится объемная модель детали. Заметим, что пользователи ADEM-VX могут применять для создания УП любые комбинации объемных геометрических объектов: твердотельные модели, поверхностные или открытые оболочки. Почему именно объемная? Потому что она более информативна, поскольку содержит больше данных о глубине или высоте элемента. Указывая место обработки, на модели отмечают геометрические элементы, составляющие конструктивный элемент (КЭ), — это могут быть плоские геометрические элементы, объемные ребра и/или грани модели. Каждый конструктивный элемент (колодец, стенка, отверстие и др.) имеет собственную локальную систему координат — систему координат КЭ.

Специально для упрощения задания систем координат в ADEM-VX были разработаны механизмы их привязки к элементам модели. Для привязки достаточно выбрать любую точку на грани, и система координат будет располагаться в заданной точке, при этом ее ось Z будет направлена по нормали к поверхности. Применяя различные возможности, эту систему координат можно сместить, повернуть на любой угол, инвертировать направление осей — всего в системе около 15 различных способов привязки систем координат. Заметим, что все эти способы едины как для конструктора, так и для технолога.

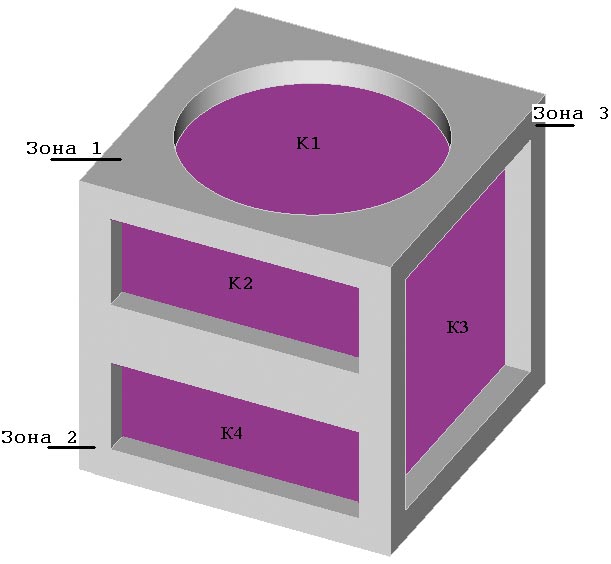

Рис. 3. Пример описания зон обработки

Итак, все перемещения инструмента, связанные с обработкой КЭ, формируются в этой локальной системе координат, а для связи траектории с общей системой координат детали последняя автоматически дополняется матрицей преобразований, описывающей пространственное положение фрагмента траектории. В дальнейшем, используя эту информацию, постпроцессор преобразует все перемещения в необходимую последовательность поворотов, но об этом чуть позже.

Как было сказано выше, существует множество отечественных станков, в которых после поворота система ЧПУ требует новую систему координат, новую точку начала обработки, новую позицию смены инструмента. В силу этого в ADEM появилось понятие технологической зоны обработки, которая из чисто геометрического понятия становится технологическим. Наряду с точкой начала цикла каждая зона может иметь другие технологические параметры: точку НЦ, безопасную позицию смены инструмента, номер стола спутника и пр.

Реализуя данный вариант обработки, в ADEM-VX был создан другой подход, который наиболее полно соответствует понятию зонной обработки.

Подход 2

При таком подходе система координат детали трактуется как система координат осей поворота — некий общий центр. Основой для проектирования служит список зон с описанием необходимых технологических параметров. Каждая зона имеет собственную систему координат, заданную относительно общего центра. На ее основе определяется расположение зоны в пространстве и рассчи тываются углы поворота для того, чтобы вывести инструмент в нужное положение. Траектория обработки любого конструктивного элемента, связанного с зоной, будет формироваться в системе координат соответствующей зоны.

Проектирование обработки при таком подходе удобнее начинать именно с формирования списка зон и только потом приступать к созданию маршрута. В этом случае при создании технологического перехода (например, «Фрезеровать/Колодец») можно будет сразу выбрать зону, с которой следует связать конструктивный элемент. В остальном же создание ЧПУ-переходов практически не отличается от стандартных методов, принятых в технологическом модуле ADEM-VX.

Теперь рассмотрим вопросы смены зон обработки, то есть выясним, каким образом пользователь может управлять этим процессом. Например, если создать маршрут обработки, в котором «колодцы» фрезеруются в порядке возрастания номеров элементов: К1 -> К2 -> К4 -> К3, то перед обработкой элемента будет выполнена установка детали в соответствующую зону обработки: ЗОНА1 -> ЗОНА2 -> ЗОНА3 -> ЗОНА2. Если же в маршруте обработки просто поменять местами элементы К3 и К4, то получим на один поворот рабочего стола меньше (рис. 3). Следовательно, можно оптимизировать получаемые управляющие программы с точки зрения числа смен зон и инструментов.

Рис. 4. Результат зонной обработки корпуса на станке

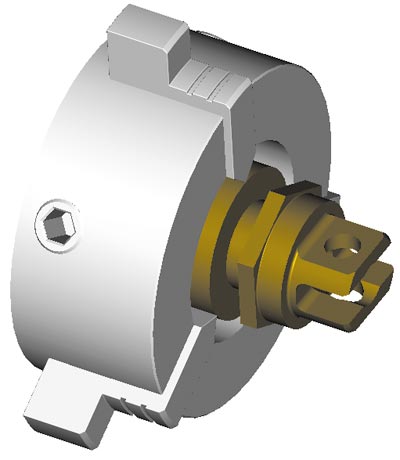

У «Зонной обработки» есть еще одна область применения — токарная обработка деталей в многошпиндельных станках. Как правило, траектория для каждого из шпинделей должна быть задана в собственной системе координат. В этом случае второй подход будет оптимальным — для каждого шпинделя определяется своя зона, а далее вся работа идет по стандартному варианту.

Любой из видов зонной обработки можно использовать совместно с механизмом станочных подпрограмм. То есть после установки необходимой зоны обработки может быть выполнена подпрограмма. Сложность подпрограмм неограниченна, а уровень вложенности последних не должен превышать пяти. Если станок не поддерживает механизм подпрограмм, но маршрут составлен с его использованием, то все подпрограммы преобразуются в линейную последовательность перемещений, а следовательно, УП будет сформирована в любом случае.

Итак, мы рассмотрели два подхода к созданию пятипозиционной/зонной обработки. Поскольку каждый из них зависит от особенностей оборудования, несколько слов следует сказать об адаптации к станочному парку применительно к заданному виду обработки. Заметим, что процесс формирования УП должен учитывать не только особенности системы станок/ЧПУ, но и традиции оформления управляющих программ, характерные для конкретного предприятия. Это позволяет, во-первых, создавать эффективные программы, не требующие ручного редактирования, а во-вторых, сохранять их привычный вид.

Чтобы обеспечить формирование управляющих программ зонной обработки для различных типов оборудования, возможности модуля адаптации системы ADEM-VX были дополнены рядом новых команд. Как уже было сказано, обработка формируется в локальной системе координат объекта/зоны и снабжается матрицей преобразования. Используя эту матрицу и новые команды, постпроцессор позволяет рассчитать углы поворота, необходимые для выхода инструмента в нужное место обработки. Последовательность поворотов, зависящая от кинематической схемы станка, также учитывается в постпроцессоре.

Отметим, что именно зонная обработка наиболее востребована сейчас, когда предприятия стремятся максимально сократить время наладки и изготовления детали, получая ее практически за одну установку на станке. Именно этим объясняется большое количество постпроцессоров с позиционированием, написанных по запросам пользователей в последнее время. Постпроцессоры уже есть практически для всех современных станков: Hermle, Okuma, Spiner, Index, Dekel, Micron и для многих других.