Разработка в ОАО «СКБТ» технологии изготовления деталей турбокомпрессора с использованием CAD/CAM-продуктов компании Delcam plc

Создание математической модели детали ВНА 3415.06.101

Создание траекторий для токарной обработки в программе FeatureCAM

Разработка траекторий фрезерной обработки ВНА в программе Power Mill

Создание математической модели колеса компрессора 3404.06.201 и его литейной формы

Разработка траекторий для фрезерной обработки колеса компрессора

Измерение отливки колеса компрессора 3404.06.201

Вниманию читателей предлагается работа, выполненная студентами Пензенского государственного университета Максимом Савельевым и Константином Николашиным под руководством профессора А.Н. Машкова и доцента, канд. техн. наук С.А. Нестерова. Она была представлена на 8-й ежегодный конкурс студенческих работ компании Delcam plc и заняла второе место.

В последнее время очень много говорится о важности внедрения CAD/CAM-технологий для получения дополнительной прибыли, снижения трудоемкости, повышения качества и т.д., причем в сложившихся рыночных условиях для некоторых предприятий это просто вопрос жизни и смерти. Одним из таких предприятий является ОАО «Специальное конструкторское бюро турбонагнетателей» («СКБТ», г.Пенза). Заводу было сложно справляться с возросшим количеством заказов из-за длительного процесса проектирования технологического процесса, в котором самым продолжительным этапом является разработка программ для пятикоординатной механообработки. Особые сложности вызывало изготовление колеса компрессора и вращающего направляющего аппарата (ВНА) — важнейших частей турбокомпрессора. Так, написание только управляющей программы для фрезерной обработки колеса компрессора одного наименования занимало в лучшем случае месяц и еще некоторое время уходило на ее отладку и исправление, а после всего этого немало работы доставалось и слесарному участку. Дело в том, что в качестве вспомогательных программных средств для написания управляющей программы служили созданные заводскими специалистами графические 2D-редакторы, в которых обрабатываемый участок разбивался на большое количество сечений, в каждом из которых прорисовывалось сечение самой детали и положение инструмента. Затем вычисленные данным способом координаты конца фрезы собирались в управляющую программу. Кроме большой продолжительности, этот способ написания программ характеризовался отсутствием проверки на зарезы, столкновения, врезания на быстром ходу и т.д. Естественно, с такими технологиями и сроками подготовки производства речи о конкурентоспособности продукции идти не могло. Для разрешения сложившейся ситуации руководство ОАО «СКБТ» поставило перед Пензенским центром компьютерных технологий задачу — разработать технологическое решение данной проблемы и подготовить из числа студентов Пензенского госуниверситета специалистов для его воплощения в производство.

После анализа программных продуктов выбор предприятия пал на системы фирмы Delcam plc. Летом 2006 года был заключен договор с фирмой «Делкам-Самара» о тестовой эксплуатации программ Power Shape и Power Mill для оценки их работы в условиях предприятия. Тестовыми задачами стали колесо компрессора 3404.06.201 и ВНА 3415.06.101. Для этих деталей компрессора необходимо было проработать два варианта технологии: с заготовкой, получаемой литьем, и с заготовкой, получаемой штамповкой. Требовалось:

- создать по имеющемуся заводскому чертежу 3D-модель детали и литейной формы (кокиль) в программе Power Shape;

- разработать траектории для токарной и фрезерной обработки детали и литейной формы в программах FeatureCAM и Power Mill;

- выполнить контроль точности изготовления полученной детали с помощью программы Power Inspect.

Представители Пензенского государственного университета на церемонии награждения победителей студенческого конкурса Delcam plc в посольстве Великобритании (слева направо): студенты Константин Николашин и Максим Савельев, профессор Анатолий Николаевич Машков и студенты Алексей Сидоркин и Денис Сивов. Все студенты — выпускники кафедры «Технология машиностроения» факультета автоматизации машиностроения (выпуск 2007 года)

Создание математической модели детали ВНА 3415.06.101

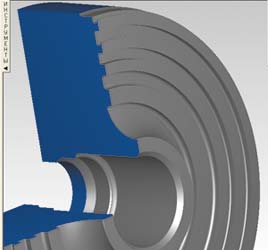

Создание математической модели вращающего направляющего аппарата в моделировщике Power Shape не вызвало затруднений. При моделировании использовались следующие основные операции: построение эскиза (контура), вращение эскиза вокруг заданной оси, соединение линий в поверхность, ограничение поверхностей, создание скруглений, создание фасок, сшивка и пригонка поверхностей. Построенная таким образом модель представлена на рис. 1.

Рис. 1. 3D-модель ВНА, выполненная в PowerShape

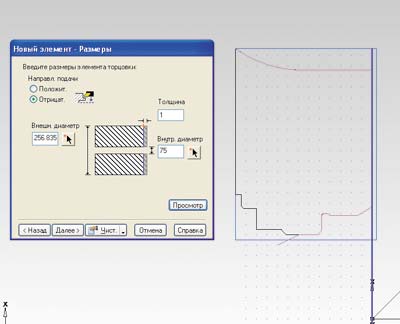

Создание траекторий для токарной обработки в программе FeatureCAM

В старом техпроцессе токарная обработка производилась на отечественных станках 1740 и 1К62 резцами с твердосплавными пластинами марок ВК6 и ВК8 (скорость резания — до 200 м/мин, материал детали — литейный алюминиевый сплав). Написание программ без специального программного обеспечения являлось крайне неэффективным и занимало много времени. Точность обработки была невысокой из-за пренебрежения в некоторых случаях коррекцией на радиус инструмента, невысокой стойкости инструмента, изношенности оборудования и т.д.

Современное токарное оборудование будет представлено на предприятии горизонтальным токарным центром Boehringer серии NG, инструмент — резцами с твердосплавными пластинами фирмы Sandvik (марки CD1810 для обработки алюминиевых сплавов твердостью до HB111 со скоростью резания до 2500 м/мин).

Предварительно в программе Power Shape нами была создана модель заготовки без лопаток, которая затем была импортирована в FeatureCAM через формат IGES посредством конвертора PS-Exchange. В начале проекта мы добавили в базу данных новый материал заготовки, соответствующий по свойствам сплаву АК6 с рекомендуемыми режимами резания, твердостью и удельной силой резания.

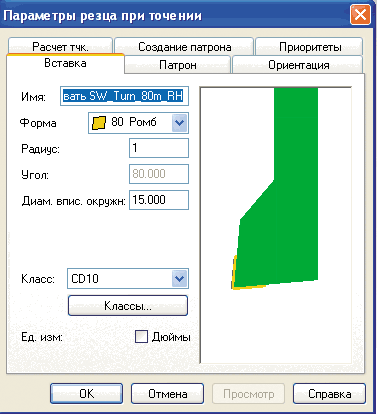

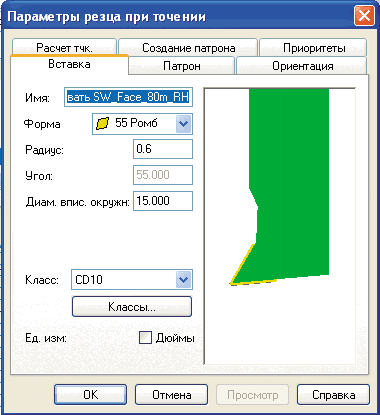

На токарной операции обрабатывался профиль лопаток, выполнялась подрезка торца и растачивалась часть отверстия. Обработка разделялась на черновую и чистовую. Инструмент для чистовой и черновой обработки — резцы с твердосплавными неперетачиваемыми ромбическими пластинами с углом 55 и 80° соответственно (рис. 2).

Рис. 2. Геометрические параметры резцов

Обрабатываемый профиль детали представлен на рис. 3. Обработка производилась с активной автоматической коррекцией на радиус инструмента. При выбранных нами режимах обработки гарантированная стойкость инструмента составила 20 мин. Расчетное время обработки — 2 мин 17 с на первом установе и 1 мин 26 с на втором. После создания траекторий в ходе визуализации выполнялась проверка на зарезы. Впоследствии корректировались размеры пластин, державок, точки входа и выхода инструмента, изменялись стратегии.

Рис. 3. Задание параметров токарной обработки

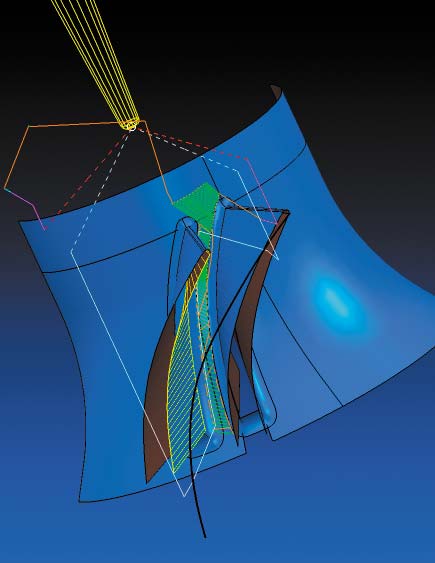

Разработка траекторий фрезерной обработки ВНА в программе Power Mill

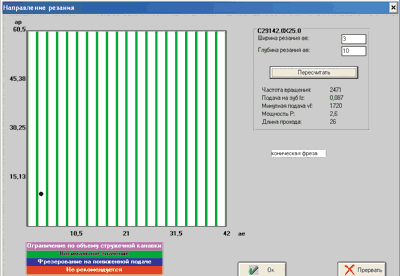

Для обработки нами использовались в основном такие стратегии обработки Power Mill, как «Проекция кривой» и «Боком фрезы». Применяемый инструмент — специальная коническая фреза. Вся обработка велась поэтапно. Первый этап — черновое и чистовое фрезерование профиля лопатки. Следующий этап — обработка дна межлопаточного пространства с использованием стратегии «Проекция кривой» (рис. 4). Она предполагает обработку концом фрезы по заранее построенной кривой (шаблону), проходящей через центр межлопаточного пространства, при этом фреза контактирует концом с обрабатываемой поверхностью. После создания траектории выполнялась проверка на столкновения и зарезы. В случае обнаружения зареза изменялись параметры подводов и переходов.

Рис. 4. Обработка дна межлопаточного пространства

Для назначения режимов резания нами применялась специальная программа DORMER, в которой при выборе режимов учитываются материал и форма режущего инструмента, материал заготовки, а также параметры фрезерования (ширина и глубина). Пример выбора режимов резания приведен на рис. 5.

Рис. 5. Назначение режимов резания в программе DORMER

Создание математической модели колеса компрессора 3404.06.201 и его литейной формы

Существует два способа получения данной детали: механической обработкой (цельнофрезерованное колесо) и центробежным литьем. Нами были проработаны оба варианта.

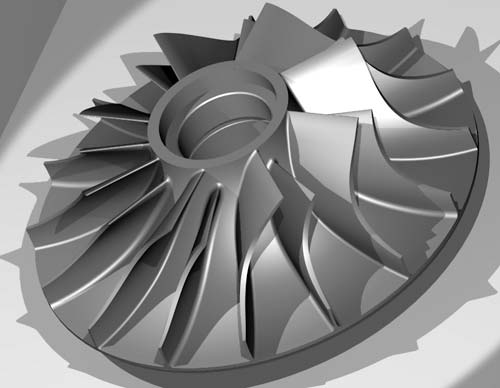

Математическая модель создается аналогично модели ВНА и содержит те же этапы, кроме создания входной кромки. Построенная модель представлена на рис. 6.

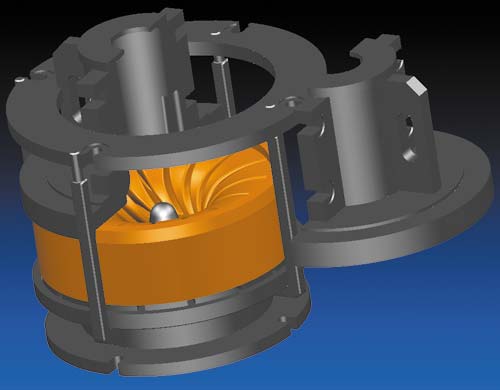

Создание математической модели кокиля (рис. 7) выполнялось по заводским чертежам. Основные элементы кокиля — крышка, вытеснители и основание. Каждый из них проектировался отдельно, а затем все части соединялись в сборке Power Shape.

Рис. 6. Модель колеса компрессора

Рис. 7. Модель кокиля

Разработка траекторий для токарной и фрезерной обработки колеса и литейной формы в программах FeatureCAM и Power Mill

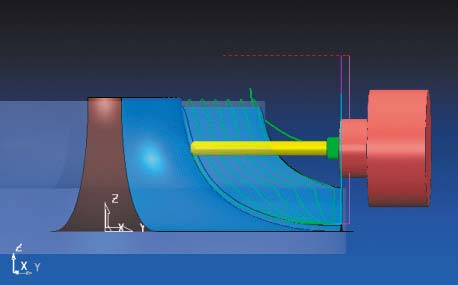

Разработка траекторий для токарной обработки колеса компрессора выполнялась в программе FeatureCAM. Процесс создания траекторий для обработки колеса компрессора аналогичен обработке ВНА, поэтому в данном разделе ограничимся показом результатов (рис. 8).

Рис. 8. Визуализация токарной обработки колеса компрессора на первом и втором установах

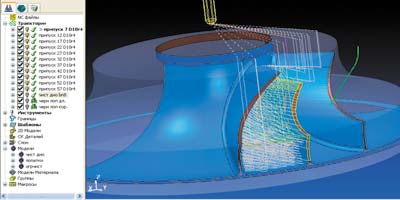

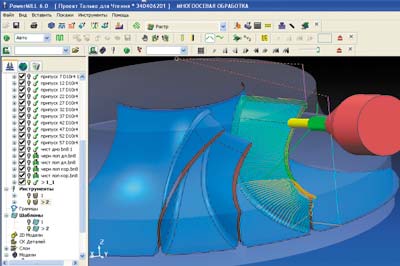

Разработка траекторий для фрезерной обработки колеса компрессора

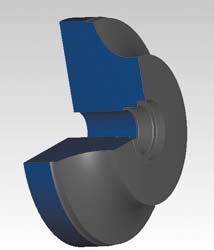

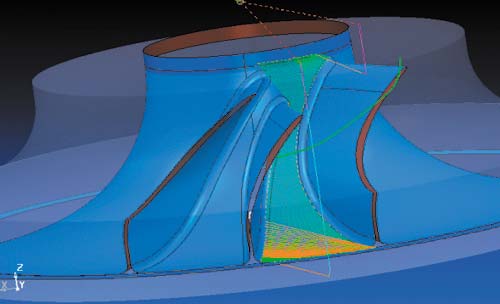

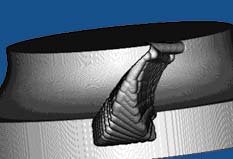

Сначала мы попробовали использовать для обработки колеса компрессора такие стратегии Power Mill, как «Боком фрезы» (для обработки лопаток) и «Проекция поверхности» (для черновой выборки межлопаточного пространства). В процессе разработки траекторий выяснилось, что обе они нам не подходят. Стратегия «Боком фрезы» имеет проблемы с расположением оси фрезы, так как ось проходит параллельно образующим и в нижних сечениях вылет инструмента составляет существенную величину (рис. 9). Стратегия «Проекция поверхности» не подходит из-за того, что ось инструмента направлена по нормали к втулке и на крайних проходах зарезает поверхность лопатки.

Рис. 9. Недостатки стратегии фрезерования «Боком фрезы» для обработки данного колеса компрессора

Рис. 10. Шаблоны и вспомогательные поверхности

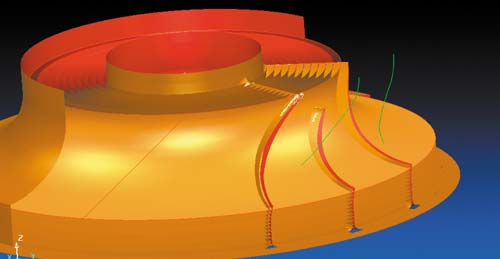

Из-за недостатков вышеуказанных стратегий было решено идти другим путем — использовать стратегию «Проекция кривой». Смысл данной стратегии заключается в том, чтобы ориентировать ось инструмента по середине межлопаточного пространства, тем самым уменьшив вылет фрезы и исключив возможность зареза.

В качестве черновой обработки мы применяли многопроходную обработку межлопаточного пространства по слоям. Максимальная толщина слоя составляла 7 мм. Чистовая обработка дна выполнялась по тому же принципу, что и черновая, но с меньшим шагом. Для данной стратегии обработки одной геометрии модели недостаточно, поэтому мы создали также вспомогательную геометрию, необходимую для ориентации оси инструмента и обработки по слоям (рис. 10). Траектории черновой обработки одного межлопаточного канала представлены на рис. 11. Траектория чистовой обработки втулки показана на рис. 12. Чистовая обработка лопаток демонстрируется на рис. 13.

Визуализация обработки представлена на рис. 14. В ходе визуализации проверялось отсутствие врезания инструмента на ускоренной подаче в материал заготовки.

Рис. 11. Траектории черновой обработки

Рис. 12. Чистовая обработка втулки

Рис. 13. Чистовая обработка лопаток

a

a b

b

Рис. 14. Визуализация обработки колеса компрессора: а — после черновой обработки; б — после чистовой обработки

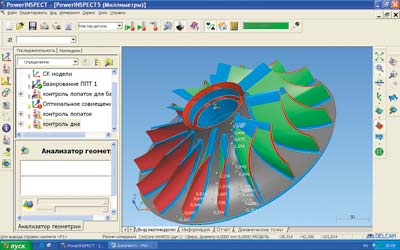

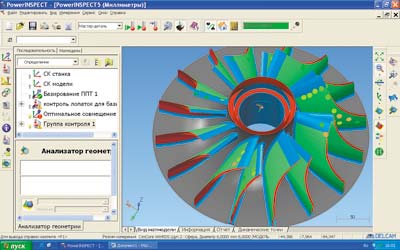

Измерение отливки колеса компрессора 3404.06.201

После металлообработки требуется проконтролировать качество изготовления изделия. Наиболее эффективно это можно сделать с помощью координатно-измерительных машин (КИМ) типа «рука» (рис. 15). Мы использовали для контроля КИМ фирмы CimCore INFINITE 5036 и программное обеспечение Power Inspect компании Delcam plc, предоставленные нам ОАО «Пензтяжпромарматура». Процесс контроля и результаты измерений представлены на рис. 16 и 17. Инструментальный контроль показал, что профиль лопаток и все измеряемые диаметральные размеры находятся в поле допуска.

Рис. 15. Контроль размеров колеса компрессора с помощью КИМ

Рис. 16. Контроль дна межлопаточного пространства в PowerINSPECT

Рис. 17. Контроль профилей лопаток в PowerINSPECT

Заключение

Все исследования выполнялись в рамках работы над дипломными проектами студентов, которые были успешно защищены.

Проделанная работа продемонстрировала сокращение времени написания управляющих программ с одного месяца до одного дня, а при отработанной технологии — до нескольких часов. В совокупности с использованием нового оборудования и инструмента, позволяющего уменьшить сроки механической обработки более чем в 10 раз, применение программного обеспечения фирмы Delcam plc станет гарантом успешной работы предприятия в последующие годы. Весной 2007 года ОАО «СКБТ» приобрело программные продукты Power Shape, Power Mill и Featutre Cam.

В заключение хочется выразить особую благодарность ЦКП «Делкам-Пенза», руководству завода ОАО «СКБТ», метрологической службе ОАО «Пензтяжпромарматура» и сотрудникам ООО «Делкам-Самара».