ADEM-VX и XIII Форум автоматизации машиностроения

ОАО «Национальный центр технологического перевооружения предприятий оборонно-промышленного комплекса» при поддержке ЗАО «Оборонпромлизинг», Группы компаний ADEM и Центра корпоративных решений (ЦКР) «ПАРУС» провел 29 ноября 2007 года очередной, XIII Форум автоматизации машиностроения.

Основные проблемы, рассмотренные на форуме:

- анализ технико-коммерческих предложений поставщиков металлорежущего оборудования. Независимая экспертная оценка планов технического перевооружения предприятия;

- основной функционал новой версии CAD/CAM/CAPP-системы ADEM-VX как эффективное средство внедрения нового металлорежущего оборудования с ЧПУ и как источник базовой информации для систем управления производством/предприятием;

- проверка («симуляция») управляющих программ для станков с ЧПУ;

- автоматизация ресурсного, объемно-календарного и оперативно-календарного планирования в производстве;

- управление затратами по обслуживанию и ремонту оборудования.

Круг вопросов и состав докладчиков определялись основной целью форума — обсудить все факторы, влияющие на эффективность вложений в техническое перевооружение предприятия.

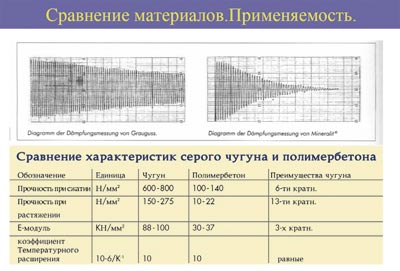

Рис. 1. Сравнение конструкционных материалов станины

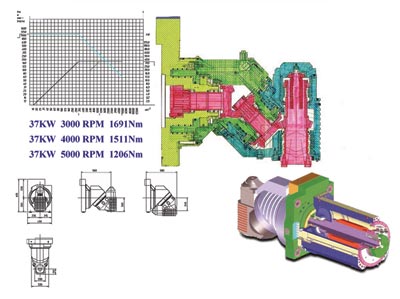

Рис. 2. Разновидности и технические характеристики шпинделя

При выборе металлорежущего оборудования и поставщиков оборудования в первую очередь необходимо обращать внимание на следующие факторы:

- конструкционный материал станины станка (рис. 1);

- шпиндель, разновидности и технические характеристики (рис. 2);

- соответствие конструкции машин производственной задаче;

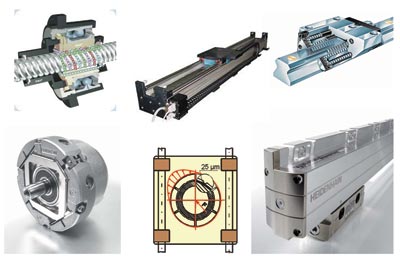

- современные комплектующие, обеспечивающие точность и надежность (рис. 3);

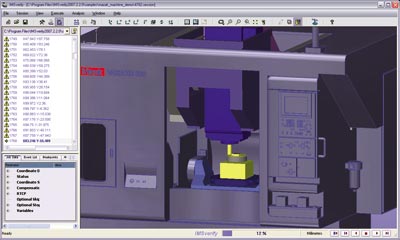

- конструктивные особенности рабочей зоны (рис. 4);

- инструментоноситель;

- системы ЧПУ. Их преимущества и практические возможности;

- точностные характеристики, предоставляемые поставщиком.

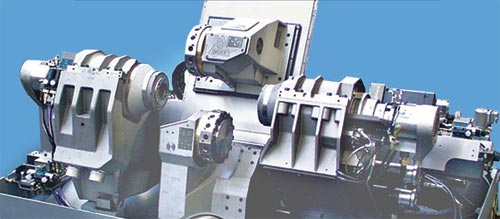

Рис. 3. Современные комплектующие станка

Рис. 4. Конструктивные особенности рабочей зоны

Например, в предложении указаны значения параметров P и Ps max, определяемые статистически по методике стандарта VDI /DGQ 3441. Часто в параметрах на запрашиваемое оборудование приводятся требуемые значения точности позиционирования (например, ±0,005) и повторяемость позиционирования (например, ±0,0025), но не указывается стандарт, по которому эти параметры измерялись.

При проверке станков на точность позиционирования нами применяется методика измерений и последующей статистической обработки результатов измерений, предусмотренная немецким стандартом VDI 3441, который имеет, по сравнению с другими похожими стандартами, самые жесткие требования.

Например, сравнивая этот стандарт с японским стандартом JIS, можно отметить следующее.

Стандарт VDI 3441 предполагает статистический метод оценки точности позиционирования с использованием относительных отклонений 3d.

В случае с VDI 3441 измерительный лазерный прибор производит измерения по всей длине винта в 60 точках, в каждую из которых «наезжает» пять раз с одной стороны и пять раз с другой. Потом все эти данные применяются для статистического расчета, при котором для оценки берутся худшие из полученных отклонений. По JIS измерения достаточно произвести только на малом участке винта и только в трех точках. При этом стандарт не предписывает, на каком именно участке измерять, поэтому можно выбрать заведомо лучший.

Различие этих методик приводит к тому, что если проверять один и тот же станок по этим двум стандартам, то числовые величины, характеризующие точность позиционирования по JIS, визуально выглядят гораздо лучше. Может быть, поэтому некоторые фирмы указывают параметры точности именно по стандарту JIS или же, приводя числовые значения, вообще не указывают, по какому стандарту станок проверяется на точность.

Например, для одного и того же станка значениям Pa по VDI, которые находятся в пределах 12-15 мкм, по стандарту JIS соответствует значение ±2 мкм, а значениям Ps max по VDI, которые находятся в пределах 8-10 мкм, по стандарту JIS соответствует значение ±1,5 мкм.

Итак, вы выбрали металлорежущее оборудование и поставщика, теперь необходимо выбрать систему конструкторско-технологической подготовки производства и создания управляющих программ.

Использование в качестве такой системы ADEM-VX объясняется широкими функциональными возможностями системы и 15-летним опытом ее применения российскими и зарубежными пользователями системы.

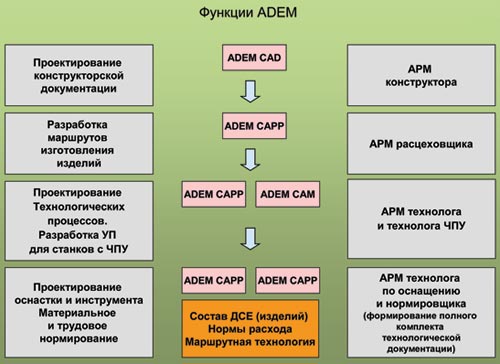

Отечественная интегрированная CAD/CAM/CAPP-система ADEM-VX используется и для комплексной, и для локальной автоматизации конструкторско-технологической подготовки производства:

- для объемного и плоского моделирования и проектирования;

- для оформления проектно-конструкторской и технологической документации;

- для проектирования техпроцессов;

- для анализа технологичности и нормирования проекта;

- для программирования оборудования с ЧПУ (фрезерных, токарных, электроэрозионных, лазерных и др.);

- для ведения архивов документов.

Важной особенностью системы является инструментарий для реновации накопленных знаний. Речь идет не только о работе со сканированными чертежами, но и о поддержке программ ЧПУ, написанных ручным или каким-либо иным способом. Такая возможность позволяет, например, адаптировать старые наработки для нового оборудования.

Идеология, заложенная в систему, обеспечивает подключение ADEM к любой сложившейся схеме автоматизации КТПП на базе других программных продуктов. Универсальность программных алгоритмов, поддержка отечественных и международных стандартов, эффективный механизм адаптации практически к любым видам импортного и отечественного оборудования с ЧПУ составляют основу для широкого поля внедрения системы.

Специалисты группы компаний ADEM оказывают постоянную поддержку пользователям в части запуска нового оборудования, выпуска первых образцов деталей, освоения новейших способов производства (рис. 5).

Рис. 5. Автоматизация КТПП на базе ADEM-VX

На форуме были продемонстрированы работы пользователей системы из различных отраслей. Неоднократно указывалось на явные преимущества системы в области конструкторско-технологической подготовки производства по сравнению с аналогами. Акцентировалось внимание на уникальных возможностях системы для повышения эффективности производства и качества продукции.

Технологическая подготовка современного металлообрабатывающего производства будет неполной без системы верификации и симуляции управляющих программ.

Система ADEM-VX содержит в своем составе необходимый инструментарий для верификации и симуляции процесса обработки на станках. Его вполне достаточно для подготовки производства для токарного и фрезерного оборудования от двух до пяти координат управления.

В случае сложных операций механической обработки на многокоординатных обрабатывающих центрах увеличивается риск ошибок при программировании, которые могут привести к неправильному или неполному снятию материала, столкновениям между узлами станка и приспособлениями и повреждению детали и/или станка.

В качестве системы, решающей эти задачи, на форуме была представлена система IMSverify. Этот программный продукт обеспечивает уникальное решение проверки УП на уровне кодов постпроцессора, которые будут запускаться непосредственно на станке, а не просто файлов APT или CL, проверенных в программах САМ (рис. 6).

Рис. 6. Симуляция обработки в IMSverify

Верификация существующих G-кодов, которые будут работать на станке, гарантирует правильную обработку детали.

Подлинная твердотельная симуляция обеспечивает наиболее точную имитацию снятия материала. Данные по заготовке и приспособлениям импортируются в виде «солид» (твердых тел) из CAD/САМ-систем. Обработанные детали после симуляции, как те же твердые тела, используются в последующих процессах симуляции обработки или для сравнения с проектируемой деталью.

Планирование и оперативное управление производством — непременное условие эффективного использования высокопроизводительного оборудования.

Благодаря интегрированной структуре, которая распространяется практически на все области КТПП, система ADEM-VX является ключом к важнейшей сфере — автоматизации управления производством. Именно применение ADEM дает физическую возможность получения реальных данных для систем планирования и оперативного управления.

В качестве такой системы ЦКР «ПАРУС» представил на форуме систему OMEGA Production.

Требования к ее функциональности для решения задач автоматизации планирования, управления и учета в производстве следующие:

- ведение конструкторских спецификаций;

- управление извещениями об изменении спецификаций;

- ведение технологических маршрутов (для производств, где не разрабатывается технологическая документация, а прописывается только маршрут изготовления и трудоемкость работ по точкам маршрута, например для инструментального производства);

- ведение технологической документации для серийного производства;

- управление извещениями об изменении технологии;

- ведение информации об оборудовании;

- ведение информации об оснастке;

- ведение информации о трудовых ресурсах;

- расчет цеховой производственной программы и автоматическое формирование сменных заданий;

- оперативный контроль исполнения плана и пересчет плана с учетом фактического исполнения (рис. 7).

Рис. 7. Взаимодействие ADEM-VX и OMEGA Production

На форуме были также представлены решение по интеграции MES-системы OMEGA Production, CAD/CAM/CAPP ADEM и ERP-системы ПАРУС и модуль ПП ПАРУС «Управление техническим обслуживанием и ремонтом оборудования».

Уважаемый читатель, наверное, заметил, что схема выступлений на форуме этого года несколько отличалась от традиционной. Тема развивалась не сверху вниз от систем управления к САПР и дальше непосредственно к оборудованию, а наоборот. То, что организаторы приняли такую схему, свидетельствует о том, сколь важными задачами являются сегодня переоснащение производства, запуск нового оборудования и переход к системам управления уже на базе полученных оперативных данных о работе оборудования, движение первичных конструкторских и технологических документов на обрабатываемое изделие и пр.