Внедрение на ОАО «Авиаагрегат» технологии межоперационного контроля деталей сложной формы на станках фирмы Hermle при помощи ПО PowerINSPECT OMV компании Delcam

Самарское предприятие ОАО «Авиаагрегат» является одним из крупнейших в регионе предприятий авиационной промышленности, которое выпускает комплектующие для самолетов. В период мирового экономического кризиса ОАО «Авиаагрегат» стремится перейти к бережливому производству, поэтому меняет традиционные технологии изготовления деталей на современные — с применением системы сквозного проектирования и контроля деталей по математическим моделям.

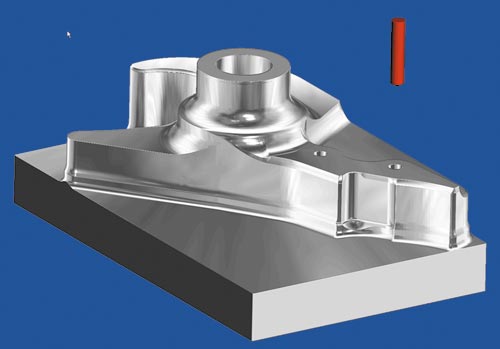

В этой статье на примере изготовления детали «крюк» (рис. 1) мы покажем преимущества современной технологии производства по сравнению с традиционной, которая применялась на предприятии ранее.

Рис. 1. Изображение детали: а — вид сверху; б — вид сбоку

По традиционной технологии деталь, имеющая довольно сложную форму и высокие требования к точности производства и качеству обработанных поверхностей, изготавливалась из дорогостоящей штамповки на универсальном оборудовании. Обработка детали представляла собой сложный и длительный процесс, занимавший около двух с половиной смен (порядка 20 часов). При этом многие поверхности оставались необработанными.

Контроль точности изготовления осуществлялся при помощи универсального измерительного инструмента. Контур зева крюка замерялся сложными в проектировании и трудоемкими в изготовлении приспособлениями. Для контроля радиусной поверхности хвостовика применялся специальный измерительный инструмент. Кроме того, требовалось проектирование и изготовление калибров для контроля размеров головки зева, шаблона для контроля размеров хвостовика и других приспособлений. Причем специальные измерительные средства применялись только для окончательного контроля поверхностей.

На осуществление операций по контролю готовой детали ранее затрачивалось от полутора до двух смен (около 12-16 часов). Особо заметим, что некоторые предварительно обработанные поверхности, необрабатываемые поверхности, полученные штамповкой, и ряд размеров, связанных с взаимным расположением отверстий и поверхностей друг относительно друга, не контролировались вовсе. Всё это в результате приводило к выявлению брака только на этапе сборки изделия.

Традиционная технология, помимо перечисленных недостатков, являлась еще и дорогостоящей, поскольку необходимо было спроектировать и изготовить штамп для получения заготовки, сделать и проконтролировать специальный измерительный инструмент для проведения контроля, а также специальную оснастку для обработки детали.

Для повышения точности и снижения трудоемкости изготовления таких деталей было решено использовать станки с ЧПУ. В результате ОАО «Авиаагрегат» приобрело высокоскоростные пятиосевые обрабатывающие центры С20U и C40U фирмы Hermle.

Оснащение предприятия современными станками потребовало коренного пересмотра технологии изготовления детали. Технологическое сопровождение изготовления детали производилось инженером-технологом И.В. Родиной и другими специалистами ОАО «Авиаагрегат» (рис. 2).

Рис. 2. Инженер-технолог И.В. Родина дорабатывает эскизы детали на операции фрезерования на станке Hermle

Внедрение компьютеризованной технологии обработки и контроля точности осуществлялось совместно с фирмой ООО «Делкам-Самара» и Delcam plc. Технология была изменена по отношению ко всем операциям, выполнявшимся ранее на универсальном оборудовании, а кроме того, была проведена их адаптация для обработки на станке Hermle.

Новый технологический процесс изготовления детали «крюк» состоит из двух этапов. Первый этап — до термообработки: обработка всего контура детали с учетом припусков на поверхности, имеющие низкую высоту микронеровностей и высокие эксплуатационные требования. Второй этап — после термообработки: окончательная обработка поверхностей.

Обработка детали на имеющемся оборудовании Hermle позволяет использовать в качестве заготовки поковку (кованый лист-призму), имеющую меньшую стоимость по сравнению со штамповкой. Применение простой призматической заготовки также дает возможность обработать все поверхности, так как при традиционной технологии изготовления на основе штампованной заготовки некоторые поверхности не обрабатывались вовсе. Перед тем как заготовка (217x137x89 мм) попадает на станок Hermle С20U, она предварительно обрабатывается с минимальным припуском на сторону в 2 мм.

Подготовка управляющих программ для фрезерной обработки детали до и после термической обработки производилась в CAM-системе PowerMILL v.10. По сравнению с предыдущими версиями новейшая, 10-я версия PowerMILL оптимизирована для работы на компьютерах с многоядерными процессорами, благодаря чему скорость расчета управляющих программ возрастает практически пропорционально количеству ядер процессора. В новой версии также оптимизированы и сами стратегии движения режущего инструмента, что позволяет значительно уменьшить машинное время при обработке данных деталей. Традиционно CAM-система PowerMILL славится тем, что она не допускает появления зарезов, поэтому позволяет значительно снизить вероятность ошибки программиста-технолога и уменьшить сроки внедрения техпроцесса.

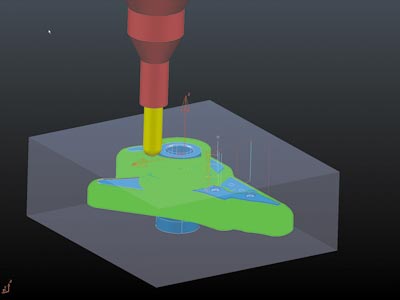

В начале работы в PowerMILL пользователь выбирает оптимальные стратегии движения режущего инструмента на основе предлагаемого инструмента и режимов резания (рис. 3), проверяет траектории на «зарезы» и столкновения, а затем визуализирует процесс обработки во ViewMILL (рис. 4).

Рис. 3. Создание чистовой стратегии обработки крюка в тисках

Рис. 4. Визуализация обработки во ViewMILL

Рис. 5. Внедрение и отработка NC-файлов обработки детали «крюк»

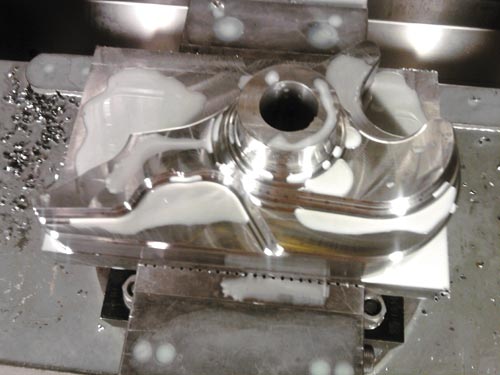

Визуализация стратегий обработки во ViewMILL позволяет программисту оценить результат обработки и внести возможные коррективы, не занимая дорогостоящее станочное время на обработку тестовой детали. Все операции механообработки сохраняются в NC-файлы, которые и передаются на обрабатывающий центр (рис. 5). Результат отработки управляющих программ представлен на рис. 6.

Рис. 6. Обработанная деталь в тисках до проведения межоперационного контроля

Самыми распространенными причинами брака на производстве являются ошибки в способах базирования и нахождения баз, а также невозможность обеспечить повторяемость позиционирования заготовки в крепежной оснастке (либо оснастка не обеспечивает достаточную жесткость). Проблема в том, что результат невозможно спрогнозировать заранее, а можно только констатировать проблемы по окончании всего цикла обработки. Также распространены ошибки в выборе стратегии обработки, необходимого для нее режущего инструмента и режимов резания, соответствующих этому материалу и инструменту. В результате инструмент или отгибает (недоработка), или затягивает в материал (зарез). Если в первом случае деталь можно спасти операциями доработки, то во втором случае она идет в брак.

Межоперационный контроль позволяет исключить явные ошибки при обработке детали еще на стадии черновой и получистовой обработки детали: проконтролировать базы, припуск под чистовую обработку сложных пространственных поверхностей, предварительно обработанные геометрические элементы, а также обеспечивает уверенный переход к дальнейшим операциям чистовой обработки и значительное сокращение вероятности брака. Машинное время окупается и приносит предприятию прибыль только при изготовлении годных деталей. Поэтому применение современного программного обеспечения для подготовки управляющих программ позволяет повысить доверие к производству.

Обрабатывающие центры Hermle дают возможность не только обрабатывать детали, но и производить проверку каждой детали в тисках или приспособлении, не снимая ее со станка, то есть не нарушая технологических баз. Для этого используется измерительная система станка. До настоящего времени измерительную систему применяли в основном для выставления детали на станке или для ее базирования (совмещение точки отсчета системы координат станка с CAD-моделью). Поэтому нами была предложена технология межоперационного контроля на станке с применением CAI-системы PowerINSPECT OMV.

При подготовке управляющих программ для контроля детали ее CAD-модель импортируется в программу PowerINSPECT OMV, но возможна и работа «по чертежу». Важным факторvом является то, что управляющие программы для контроля составляются в той же системе координат, относительно которой велась обработка детали.

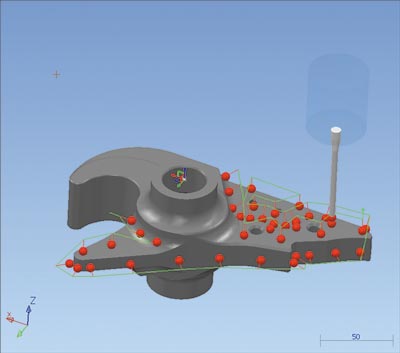

При подготовке управляющих программ для контроля детали ее модель импортируется в программу PowerINSPECT OMV в системе координат, относительно которой велась обработка детали. Это позволяет проверить базирование детали и отработку управляющих программ. Далее оператор выбирает измерительную головку и щуп, который установлен в магазине станка. Программист-технолог определяет, какие параметры нужно проконтролировать, и система PowerINSPECT OMV автоматически рассчитывает траекторию движения измерительного щупа (рис. 7). После выбора элементов (поверхностей или геометрических элементов) данная стратегия выводится через постпроцессор и создается NC-файл на измерения, который запускается на станке (рис. 8).

Рис. 7. Траектории движения измерительной головки

Рис. 8. Проведение контроля после обработки детали в тисках

В зависимости от сложности детали и количества контролируемых элементов данная операция занимает около 10-15 мин станочного времени, что в десять раз меньше времени, необходимого для осуществления межоперационного контроля службой технического контроля.

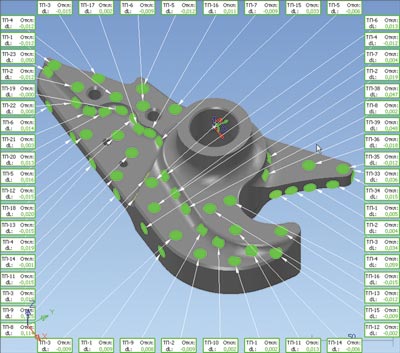

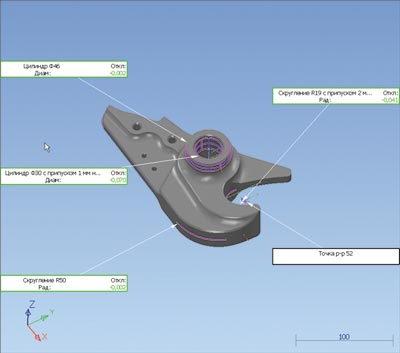

Результаты замеров возвращаются в PowerINSPECT OMV. По результатам замеров выдается протокол с фактическими отклонениями от математической модели (рис. 9) или от линейных размеров (рис. 10).

Рис. 9. Фактические отклонения от математической модели

Рис. 10. Фактическое отклонение геометрических параметров

Техническим специалистом компании А.Ю. Зориным (Delcam plc), инженером-технологом А.А. Тагильцевым (ООО «Делкам-Самара») и наладчиком станков с ЧПУ Hermle А.А. Цыруликом (ОАО «Авиаагрегат») была проведена опытная работа по демонстрации всех возможностей продукта PowerINSPECT OMV. В результате проделанной работы на ОАО «Авиаагрегат» был внедрен межоперационный контроль деталей сложной пространственной формы средствами обрабатывающего центра Hermle (измерительной головки OMP40 фирмы Renishaw и CAI-системы PowerINSPECT OMV фирмы Delcam).

Применение прогрессивного технологического процесса на пятиосевом фрезерном станке Hermle С20U и современного комплекса СAM-системы PowerMILL и CAI-системы PowerINSPECT OMV обеспечило следующие существенные преимущества:

- возможность совместить несколько операций обработки детали на различных универсальных станках в одну (три токарные операции, разметка, фрезерная, сверлильная, фрезерная с ЧПУ, слесарная — до термообработки; токарная, фрезерная, шлифовальная, сверлильная, две координатно-расточные операции — после термообработки). Это снижает погрешности базирования за счет уменьшения количества требуемых переустановок и значительно сокращает вспомогательное время на установку и снятие детали со станка;

- вся деталь изготавливается в тисках и на одном приспособлении, что сокращает количество используемой специальной оснастки (исключаются: кондуктор для сверления отверстий, приспособление для фрезеровки контура на станке с ЧПУ, приспособление для расточки контура) и универсально-сборных приспособлений;

- исключаются следующие операции: фрезеровка облоя по контуру детали, слесарная зачистка по контуру разъема штампа и необработанных поверхностей штамповки, занимающих полтора часа;

- возможность назначения равномерного припуска по всему обрабатываемому контуру детали, что положительно сказывается на показателях термообработки (ранее было невозможно проконтролировать ряд поверхностей без специальных контрольных приспособлений);

- исключается необходимость проведения дополнительной термообработки (низкого отпуска детали), выполняемой после шлифования контактной опорной поверхности крюка (требуемая шероховатость обеспечивается на станке Hermle С20U при использовании высококачественного инструмента и рекомендуемых режимов резания);

- снижается машинное время обработки детали в полтора раза за счет применения высокопроизводительных методов фрезерования и современного инструмента, позволяющих применять режимы резания, ранее считавшиеся недостижимыми;

- уменьшается время внедрения детали в 11,5 раз, включая время обработки детали (сокращение времени в полтора раза) и проведения контроля на всех стадиях изготовления детали службами технического контроля;

- сократить время контроля в десять раз. Ранее контроль в БТК традиционными методами занимал до 20 часов, теперь контроль средствами станка с применением программы PowerINSPECT OMV на станке Hermle проводится за 2 часа;

- параметры, определенные в конструкторской документации (в данном случае перпендикулярность торца отверстия относительно его оси), обеспечиваются обработкой с одного установа. Это позволяет избежать потери баз и исключает ошибки при обработке такого типа элементов;

- при контроле труднодоступных внутренних поверхностей средствами станка Hermle С20U и программы PowerINSPECT OMV не требуется применения с универсальным измерительным инструментом слепков из сплава Вуда или пластилина;

- использование высококачественного инструмента и рекомендуемых режимов резания позволяет получать поверхности с шероховатостью 0,8 мкм (7-й класс), тем самым исключая операцию зачистки и полировки. При этом поверхности с радиусами сопряжений не имеют уступов и зазубрин, что значительно сокращает время на слесарную доработку;

- возможность обработки всех поверхностей уменьшает массу детали (данный фактор особенно важен в авиационной промышленности), а также улучшает внешний вид изделия;

- возможность снятия фасок в отверстиях и скругление кромок по всему контуру сложных поверхностей при чистовой обработке детали на станке Hermle С20U позволяют исключить негативное влияние человеческого фактора при слесарной доработке.

По результатам проведенной демонстрации всех возможностей программы PowerINSPECT OMV было принято решение о закупке CAI-системы на ОАО «Авиаагрегат» и внедрении операции межоперационного контроля в технологический процесс изготовления деталей.

Инженер технической поддержки компании Delcam plc.

Ирина Родина

Инженер-технолог ОАО «Авиаагрегат».

Андрей Тагильцев

Инженер-технолог фирмы ООО «Делкам-Самара».