Опыт использования программного комплекса NX + VERICUT в ОАО «ОКБМ Африкантов» при изготовлении импеллеров

Предлагаем вашему вниманию краткий обзор проекта, реализованного совместно специалистами ЗАО «СиСофт» и Опытного конструкторского бюро машиностроения имени И.И. Африкантова. Комментарии заказчика, ОАО «ОКБМ Африкантов», выделены в тексте курсивом.

Система Unigraphics NX — довольно мощный инструмент получения управляющих программ для многоосевого фрезерования. Тем не менее бывают ситуации, когда недостает даже ее немалых возможностей, а имеющимися средствами NX очень трудоемко получить необходимую траекторию перемещения фрезы с определенной ориентацией оси инструмента. Для таких случаев система Unigraphics предоставила возможность формировать собственную стратегию обработки в виде динамической библиотеки DLL, где и положение, и вектор ориентации инструмента полностью определяются пользователем во внешнем приложении.

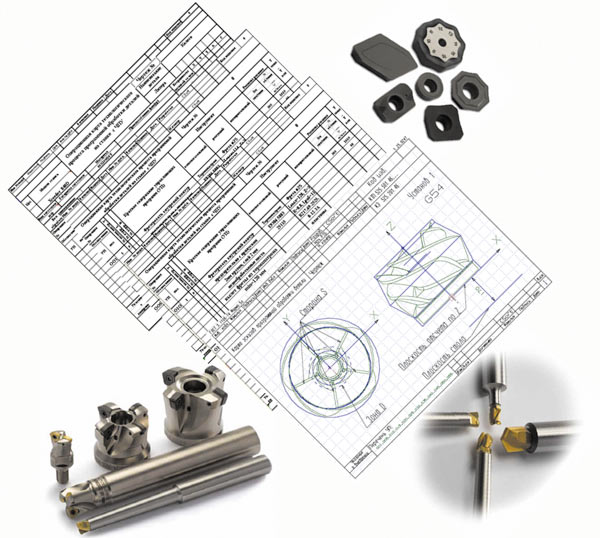

Рис. 1. Технологическая документация

Этот инструмент обеспечивает пользователю полную свободу, но требует от него высокой профессиональной грамотности и аккуратности при проектировании обработки. Именно эти качества проявили специалисты ЗАО «СиСофт» в ходе совместно реализованного проекта.

В качестве примера рассмотрим проект, выполненный ЗАО «СиСофт» совместно с нижегородским Опытным конструкторским бюро машиностроения (ОКБМ) им. И.И. Африкантова. С учетом всех факторов было принято решение применить процедуру обработки лопаток, которая позволила бы четко ориентировать ось инструмента, получить необходимую шероховатость и точность обработанных лопастей колеса, а затем осуществить технологический контроль обработанной детали в рабочей зоне станка. В соответствии с требованиями заказчика проработка инструмента выполнена по каталогам SECO. Кроме того, у представителей фирмы SECO получены консультации о допустимых режимах резания и применимости заказываемого инструмента для данных операций. Специалисты ЗАО «СиСофт» разработали технологический процесс механической обработки детали типа «колесо» из нержавеющей стали, подобрали режущий и вспомогательный инструмент, рассчитали режимы резания, разработали управляющие программы и постпроцессор с фреймами для станка BRETON XCEEDER 1200 RT (SIEMENS Sinumerik 840D). Кроме того, выполненные работы включали создание модели станка для проверки управляющих программ в программном комплексе VERICUT, внедрение непосредственно на станке и, наконец, измерение полученной детали с помощью датчика Renishaw.

Технологическая документация (рис. 1), предоставленная ОАО «ОКБМ Африкантов», содержала всю информацию, необходимую для оператора: настройку и сборку режущего инструмента, подробные эскизы с указанием базовых поверхностей и прорисовкой приспособлений, детальные комментарии к каждой программе. Всё это позволяет уменьшить количество ошибок при изготовлении изделия.

Запросив у заказчика и станкостроителей информацию о металлорежущем оборудовании, сотрудники ЗАО «СиСофт» успешно разработали и проверили постпроцессор, необходимый для расчета управляющих программ (УП).

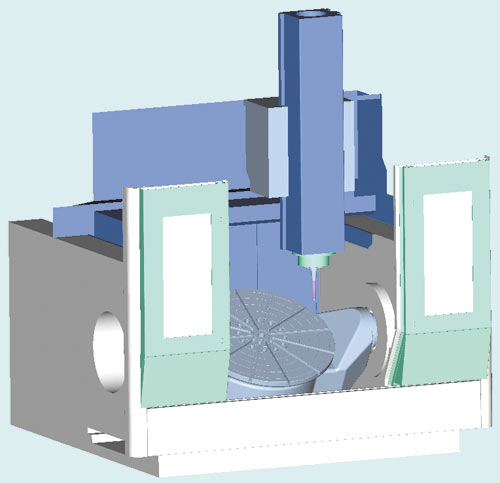

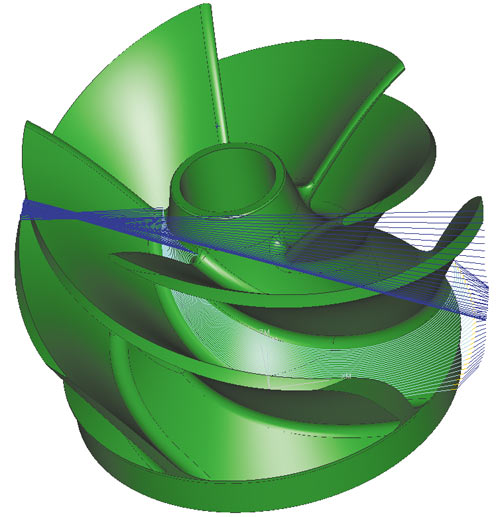

В свою очередь, учитывая всю сложность и ответственность предстоящих операций по обработке колеса с лопатками двойной кривизны, технические специалисты заказчика включили в требования разработку полноценной модели станка XCEEDER1200 RT и построение в среде VERICUT виртуальной модели этого станка для системы ЧПУ Siemens 840D.

Программный комплекс VERICUT позволяет обнаружить и устранить ошибки уже на этапе проектирования обработки детали, а значит, задолго до начала работы на станке обезопасить от повреждения изготавливаемую деталь, крепежную оснастку и инструмент. Программа использовала те же логические устройства и данные, что и станок: то, что мы видим на экране, впоследствии происходит и при работе на станке. VERICUT — инструмент комплексного контроля управляющих программ и всего процесса обработки. В результате значительно сокращается время внедрения (рис. 2 и 3).

Рис. 2. Виртуальная модель станка

Рис. 3. Модель станка XCEEDER

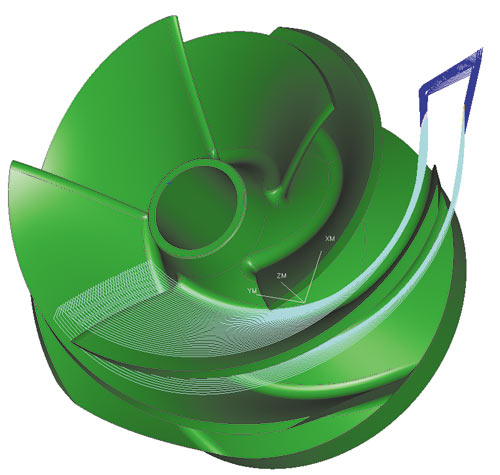

При изготовлении детали типа «колесо» расчет обработки производился только для одного межлопаточного пространства и одной лопатки (рис. 4), после чего с помощью постпроцессора вся обработка копировалась на необходимое количество лопаток. От программиста, использующего этот постпроцессор (рис. 5), требуется только указать количество лопаток: углы поворота обработки система рассчитает самостоятельно, основываясь на введенных значениях. Поворот колеса и перерасчет углов производились с помощью фреймов, система координат поворачивалась в пространстве.

Рис. 4. Получистовая обработка лопатки

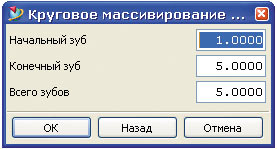

Рис. 5. Ввод данных о лопатках

Постпроцессор так формирует УП, что в начале главной программы через переменные задается количество лопаток колеса, указываются начальное и конечное положение обработки, число обрабатываемых лопаток. Возвращаясь к работе в следующую смену или после того, как обработка была приостановлена, оператор может задать необходимую лопатку прямо со стойки ЧПУ.

Эту возможность, особенно удобную при большом количестве лопаток, высоко оценили наладчики станков. Она очень пригодилась при обработке колеса твердосплавным инструментом и позволила оператору производить замену инструмента в середине обработки колеса. Ведь ни для кого не секрет, что при некорректных действиях остановка пятиосевой программы обработки и попытка ее продолжить могут привести к неприятным последствиям — как минимум к поломке режущего инструмента. А с помощью функции, предложенной «СиСофт», оператор может ясно указать, с какой и по какую лопатку следует производить обработку. Расчет запуска УП с необходимого места требует гораздо меньше времени и сил, значительно повышается безопасность работы. Кроме того, эта функция помогает уменьшать поводки детали, так как при обработке нужно обеспечивать равномерный съем металла со всей заготовки. Нет необходимости размножать операции в Unigraphics NX, что сокращает объем УП.

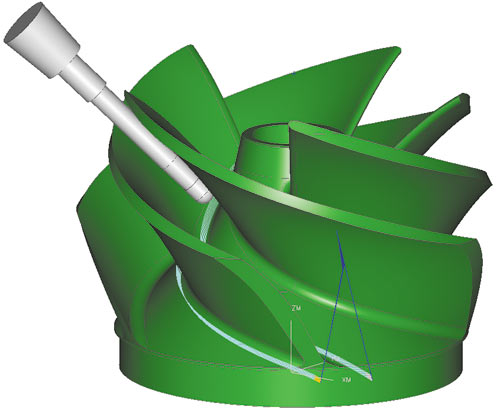

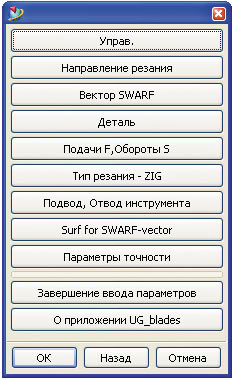

При изготовлении детали были применены специальные динамические DLLбиблиотеки для расчета лопаток и ступицы колеса. Динамическая библиотека создана с применением Visual Studio C++ Express. Основная идея расчета траектории заключалась в том, чтобы максимально прислонить режущий инструмент к лопатке, обеспечивая рез периферийной частью фрезы. Это наилучшим образом сказывается на качестве поверхности, уменьшает количество проходов и обеспечивает плавность движения. В качестве управляющей поверхности выступают обрабатываемые лопатки, для которых в диалоге операции последовательно задаются количество проходов (можно даже указать, с какого и по какой проход мы хотим обработать лопатку — рис. 6), направление и режимы резания, угол наклона между фрезой и лопаткой, точность следования по профилю лопатки, подвод и отвод инструмента, меню для задания обработки (рис. 7). Обработку можно вести различными конусными фрезами«морковками».

Рис. 6. Чистовая обработка лопатки

Рис. 7. Получение траектории методом MILL_USER

Расчет с помощью динамической библиотеки позволил значительно уменьшить машинное время обработки и повысить качество поверхности. Во время обработки фреза максимально прислонена к поверхности лопатки, что позволяет уменьшить количество проходов по высоте. Например, при обработке рассматриваемого колеса расстояние между проходами составляло 1 мм. Шероховатость — Ra 1,6, что и требовалось по чертежу (рис. 8).

Стратегия обработки лопасти, предложенная специалистами «СиСофт», позволила обходить лопатку по контуру и опускаться на следующий уровень обработки по кратчайшему расстоянию. Сократилось и время обработки колеса.

Рис. 8. Чистовая обработка лопатки

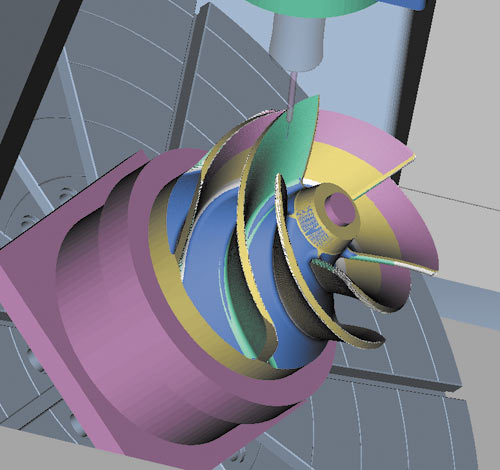

Чтобы преодолеть трудности обработки ступицы, была разработана и применена специальная динамическая DLLбиблиотека. Сложность таких поверхностей заключается в том, что ориентация оси инструмента должна обеспечить обработку всей поверхности ступицы и при этом не задеть сопрягающих лопаток. Создать необходимую траекторию стандартными средствами Unigraphics NX очень трудоемко, а иногда практически невозможно.

Разработанная программистами ЗАО «СиСофт» библиотека DLL (рис. 9) предоставила возможность использовать в узком межлопаточном пространстве инструмент больших диаметров, не задевая края лопаток. Это позволило значительно уменьшить вылеты инструментов, увеличить их жесткость и повысить режимы обработки.

Рис. 9. Получистовая обработка ступицы

Специально разработанная DLLбиблиотека обеспечила плавную и непрерывную обработку как лопатки, так и ступицы. Алгоритм программирования составлен таким образом, чтобы исключить лишние перемещения по осям А и С, что положительно отражается на обработке.

После обработки колеса настала очередь технологического контроля обработанной детали. Как и планировалось специалистами ЗАО «СиСофт» и ОАО «ОКБМ Африкантов», измерение детали происходило прямо в рабочей зоне станка с использованием датчика Renishaw. Специалисты «СиСофт» решили проблему с помощью еще одной специализированной DLLбиблиотеки. Процедура позволяет произвести программирование измерения датчиком Renishaw в пяти координатах. Контроль осуществлялся в среде VERICUT (рис. 10 и 11).

Рис. 10. Симуляция проверки контроля колеса в среде VERICUT

Рис. 11. Реальное измерение колеса датчиком Renishaw

Контрольные точки измерения могут находиться в любом месте поверхности, доступном для щупа. Станок получает с математической модели изделия Unigraphics NX информацию об идеальном положении измеряемой точки, измеряет реальное положение, вычисляет отклонения и заносит эти данные в протокол измерения.

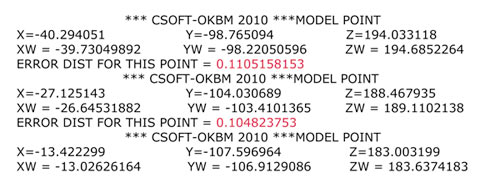

После измерений на станке в протоколе отображены точные значения отклонений от теоретического контура модели (рис. 12). Обозначены размеры по модели NX и отклонения, определенные в результате замеров.

Рис. 12. Фрагмент файла протокола измерений

По требованию заказчика выполнена полная проверка УП на тестовой заготовке, изготовленной из пластика (рис. 13). При обработке пластиковой заготовки были скорректированы режимы резания, что позволило провести всю обработку в режиме холостого хода. Кроме того, осуществлен контроль тестового пластикового колеса, который дал положительные результаты.

Рис. 13. Пластиковая заготовка (две чистовые лопатки)

Технологические службы ОАО «ОКБМ Африкантов» отмечают высокий профессионализм специалистов ЗАО «СиСофт», их желание и умение находить решения в трудных производственных ситуациях и благодарят за хорошо выполненную работу, качеством которой заказчик полностью удовлетворен. Обработка колеса выполнена в короткие сроки, качество и шероховатость обработанной поверхности соответствуют заданным в чертеже.

Unigraphics NX предлагает эффективный набор инструментов для решения широкого спектра задач и предоставляет возможность формировать собственные стратегии обработки в виде динамических библиотек DLL. В сочетании с разработками специалистов ЗАО «СиСофт» — технологическим процессом, управляющими программами и постпроцессором — это позволяет максимально использовать возможности оборудования.

Специалисты отдела САПР и инженерного анализа группы компаний CSoft выражают искреннюю признательность специалистам ОАО «ОКБМ Африкантов» за совместную работу, за теплые слова. Надеемся, что наше сотрудничество будет продолжаться и расширяться.