Итоги Х Ежегодного конкурса на лучшую студенческую работу с использованием системы автоматизированного проектирования APM WinMachine

В июле был завершен прием заявок и материалов для конкурса на лучшую студенческую работу с использованием системы автоматизированного проектирования APM WinMachine, организуемого Научнотехническим центром «АПМ». В текущем году этот конкурс особенный — юбилейный! Уже десятый год подряд студенты различных технических учебных заведений присылают свои труды на конкурс, чтобы побороться за призовые места и показать свой высокий уровень подготовки в вопросах проектирования с использованием современных САПР. От участников принимались курсовые, дипломные, а также научные и инициативные работы студентов из вузов и техникумов России, а также стран СНГ, выполненные с использованием расчетных и графических модулей системы автоматизированного проектирования APM WinMachine.

Современный уровень научного и технического развития нашего общества задает однозначное направление на внедрение компьютерных систем автоматизированного проектирования в учебные процессы. Это позволяет поднять уровень сложности поставленных задач, благодаря возможности более оптимального их решения, а также повысить степень автоматизации выполняемых студентами работ, что, в свою очередь, сократит временные затраты на их реализацию.

Применение российской системы автоматизированного проектирования APM WinMachine, разработанной в НТЦ «АПМ», для подготовки молодых кадров во многих учебных заведениях нашей страны уже считается нормой. Она используется для различных учебных курсов, например «Инженерная графика», «Сопротивление материалов», «Теоретическая механика», «Детали машин», «Строительная механика», «Теория упругости», специальные курсы и т.д., выполнения курсовых и дипломных проектов учащимися, а также для проведения исследований, связанных с диссертационными работами. Порядка 350 вузов, колледжей и техникумов самой обширной географии используют систему APM WinMachine на различных кафедрах и факультетах. Степень оснащенности российских вузов данными программными продуктами такова, что примерно три четверти учебных заведений технического, технологического и естественнонаучного профиля используют ее в повседневной работе со студентами. В связи с этим среди вузов и колледжей растет известность конкурса студенческих работ, проводимого НТЦ «АПМ».

В этом году студенческий конкурс, как и всегда, отличался разнообразием тематики расчетно-графических работ. Всего на конкурс были представлены 14 работ из десяти учебных заведений. Хочется отметить высокий уровень подготовленности участников конкурса и грамотный подход к решению поставленных задач, многие из которых имеют практическое значение. Также радует тот факт, что с каждым годом находятся все новые и новые области применения для продуктов, выпускаемых НТЦ «АПМ».

В состав конкурсной комиссии, оценивающей постановку решаемых задач, сложность расчетных моделей и качество представления результатов, вошли представители профессорско-преподавательского состава ведущих вузов, а также представители промышленности (из числа пользователей системы APM WinMachine). По традиции председателем конкурсной комиссии является генеральный директор НТЦ «АПМ», докт. техн. наук, профессор кафедры основ конструирования машин МГТУ им. Н.Э. Баумана Владимир Васильевич Шелофаст.

В результате работы комиссии было принято решение присудить одну первую, две вторых и три третьих премии. А также отметить пять (!) работ поощрительными призами.

Первое место получила научно-исследовательская работа «Оценка напряженно-деформированного состояния металлоконструкции портального крана “Ганц 16/27.5-33/21”» студента ФГОУ ВПО Московской государственной академии водного транспорта Алексея Ринатовича Черноброва (руководитель работы — зав. кафедрой «ППТМиР», профессор, канд. техн. наук Ольга Владимировна Леонова).

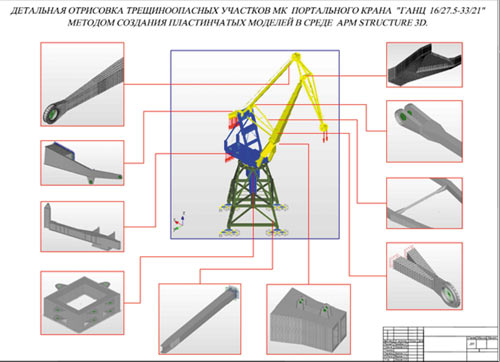

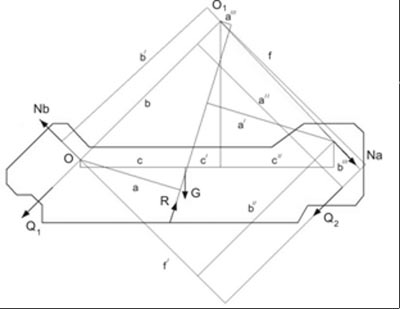

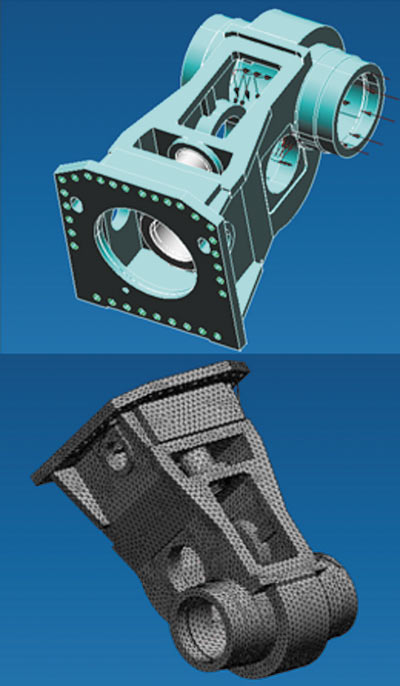

Цель данной работы — оценка напряженнодеформированного состояния металлоконструкции портального крана (рис. 1) с использованием метода конечных элементов при помощи трехмерных моделей в системе APM WinMachine.

Рис. 1. Портальный кран «Ганц 16/27.5-33/21»

Для получения наиболее достоверных результатов необходимо произвести расчет модели крана при различных условиях перегрузочных работ. Оценка поведения металлоконструкции в различных условиях (варианты «судно — склад», «судно — вагон») нужна для выявления наиболее уязвимых мест с точки зрения чрезмерных концентраций напряжения. Всего было выбрано по три положения: для вылета стрелы и относительно подкрановых путей. Учитывались грузовые характеристики крана: при максимальном вылете 33 м грузоподъемность крана равнялась 16 т, при среднем 21 м и минимальном 9 м — 27,5 т. Положение стрелы относительно путей — через 45°.

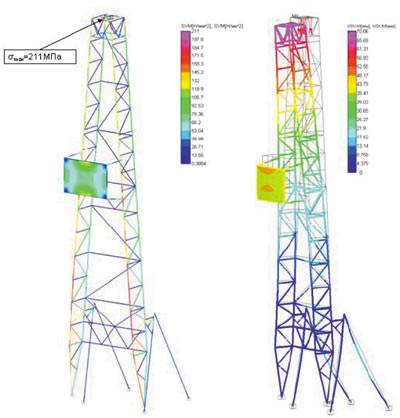

Дополнительно, помимо основной полезной нагрузки, ко всем созданным моделям были приложены ветровые нагрузки, а также учитывался коэффициент динамичности. При помощи модуля прочностного анализа APM Structure3D, входящего в состав системы APM WinMachine, был произведен статический расчет (всего было создано и рассчитано 36 моделей, имитирующих работу крана в реальных условиях). Стоит отметить, что стержневая 3D-модель портального крана имеет ряд принятых допущений. Вследствие этого для более точной оценки напряженнодеформированного состояния портального крана «Ганц 16/27,5-33/21» были созданы пластинчатые модели трещиноопасных участков металлоконструкции, указанных в РД 10-112-4-98 (рис. 2). Величины нагрузок, прикладываемых к ремонтируемым участкам, берутся с созданных стержневых моделей портального крана. Возможности APM Structure3D позволяют снять значения величины усилий с любой узловой точки металлоконструкции.

Рис. 2. Трехмерные модели трещиноопасных участков портального крана

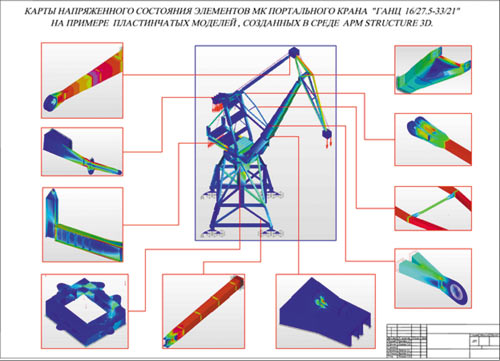

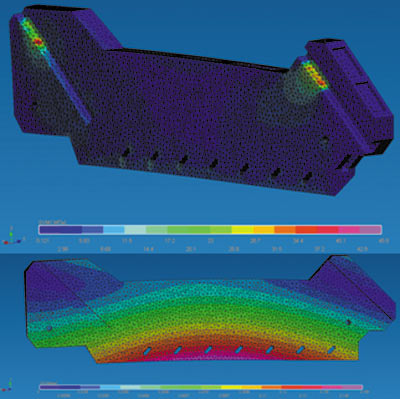

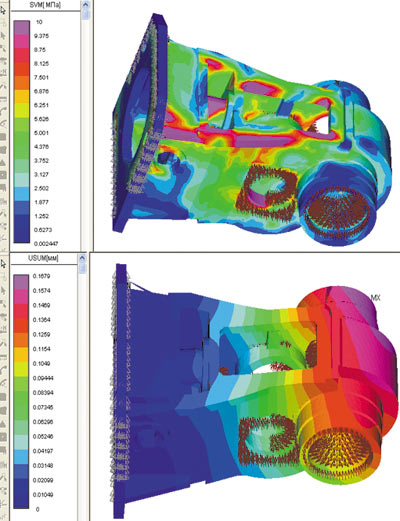

На полученных в результате расчета цветных картах напряжений и деформаций хорошо видны места, конструктивно предрасположенные к образованию трещин (рис. 3). Дальнейшие исследования МК позволили подобрать такие методы ремонта анализируемых дефектов, при которых риск образования трещин будет минимальным.

Рис. 3. Карты напряженного состояния элементов металлоконструкции крана

Второе место получил дипломный проект «Проектирование конструкции буровой вышки с открытой передней гранью на высоту 46 м» студента ФГОУ ВПО Уральского государственного горного университета Александра Владимировича Головкова (руководитель работы — доцент кафедры горных машин и комплексов Наталья Владимировна Савинова).

Цель данной работы — построение модели буровой вышки с открытой передней гранью (рис. 4) и выбор сечений составляющих ее стержней, обеспечивающих необходимые параметры прочности и жесткости несущей металлоконструкции, в системе APM WinMachine.

Рис. 4. Буровая вышка с открытой передней гранью

Вышка — ключевой узел оборудования буровой установки. В настоящее время наибольшее применение при проектировании буровых установок находит вышка с открытой передней гранью. Для расчета усилий, действующих в элементах такой конструкции, а также с целью подбора поперечных сечений вышка представляется в виде стержневой конечноэлементной модели. На современном этапе развития расчетных методов для выполнения анализа стержневой модели используются компьютерные программы, основанные на численных методах, например на методе конечных элементов. Подготовка расчетной модели ведется последовательно, путем создания 3D-модели формы, модели нагружения и задания материала. Цель моделирования — анализ напряженнодеформированного состояния вышки (применяется модуль прочностного расчета трехмерных конструкций APM Structure3D, входящий в состав системы АРМ WinMachine) и оценка возможности модернизации конструкции.

Рассматриваемая вышка представляет собой решетчатую металлоконструкцию. Основными составляющими являются секции, выполненные в виде плоских сварных ферм. Элементы задней грани выполнены в виде балок различного сечения. Каждая сторона вышки состоит из четырех секций, объединяет правую и левую стороны девятая секция, на которую сверху монтируется кронблок. Поперечные сечения элементов в основном открытые, исключения составляют балки задней грани. Общую устойчивость вышки обеспечивает крепление ее к стойкам устройства для подъема.

Расчет вышки производится по двум комбинациям нагрузок (см. таблицу).

Поскольку ветровую нагрузку следует прилагать по наихудшему варианту воздействия, то предварительно необходимо было рассчитать собственные частоты и формы конструкции. Далее, после приложения всех расчетных нагрузок к металлоконструкции буровой вышки, был проведен статический расчет, который показал распределение напряженного и деформированного состояния ее элементов (рис. 5).

Рис. 5. Карты напряженного и деформированного состояния элементов буровой вышки

Из результатов расчета видно, что наиболее нагруженными являются рама кронблока и несущие опоры вышки — для них выбираются большие сечения, нежели для остальных элементов. Балки и раскосы нагружены незначительно и служат в основном для увеличения жесткости конструкции. Поскольку нагрузка на раму кронблока по большей части вертикальная, то швеллеры ее конструкции имеют большую высоту по отношению к ширине полки. Максимальные перемещения в узлах по отношению к высоте конструкции составили в первом случае 0,15%, во втором случае — 0,45%. В целом вышка выдерживает заданные нагрузки при сравнительно небольших размерах сечений балок, исходя из чего можно сделать вывод, что конструкция имеет оптимальные характеристики веса и запаса устойчивости. Она пригодна к использованию в принятых для нее условиях эксплуатации.

Комбинации нагрузок

Комбинация «Максимальная рабочая нагрузка» |

Комбинация«Прихват» |

Максимальная рабочая нагрузка, определяемая наибольшей силой тяжести бурового снаряда с учетом натяжения лебедочной и неподвижной ветвей каната; сила тяжести, действующая на элементы вышки |

Максимальная нагрузка на крюке; ветровая нагрузка на элементы конструкции и пакет свечей со скоростным напором р0 = 125 Па; давление свечей на свечеприемник; сила тяжести, действующая на элементы вышки |

Второго места также удостоен дипломный проект «Влияние структуры механизма ножа на параметры деформации ножедержателя одноножевой машины БРМ» студента ФГОУ ВПО Московского государственного университета печати Алексея Александровича Трошкова (руководитель работы — Ольга Станиславовна Пальмова, кафедра печатного и послепечатного оборудования).

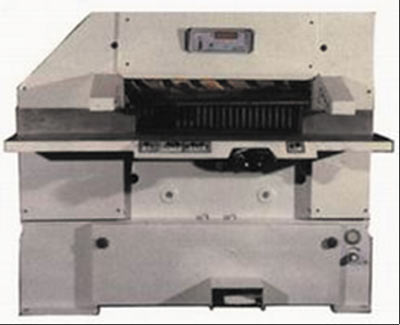

Цель данной работы — проведение исследования конструкции и деформаций ножедержателя одноножевых бумагорезальных машин на соответствие параметрам жесткости с использованием новых методик расчета деформаций и современного программного обеспечения.

Рис. 6. Машина бумагорезальная одноножевая БР-82

Одноножевые резальные машины (рис. 6) предназначены для подрезки и разрезки листовых материалов в стопе: картона, синтетических пленок, целлофана, фанеры и т.п. Однако основным их назначением является разрезка и подрезка чистой листовой бумаги в стопе и листов-оттисков после печати.

В одноножевых бумагорезальных машинах встречаются разнообразные схемы построения механизма ножа с одно- и двусторонним приводом, с креплением ножедержателя к станине на двух подвесках и на «сухарях», с одним или двумя пазами в ножедержателе, с приложением движущей силы снизу и сверху, с креплением тягового звена к ножедержателю сбоку и по центру, с простыми и многозвенными механизмами.

Рис. 7. Схема сил, действующих в механизме ножа

На рис. 7 показана схема сил, действующих в механизме ножа (в плоскости резания). Силы трения, вес элементов системы и силы инерции весьма незначительны по сравнению с технологической нагрузкой. К тому же в данном случае вес системы и силы инерции несколько разгружают механизм в период максимальных нагрузок. Усилия, действующие в механизме ножа, главным образом определяются величинами полезных сопротивлений при разрезании стопы, причем эти сопротивления могут колебаться в широких пределах и вводиться в расчет с резервом. Для каждого данного положения механизма имеем три неизвестные силы: Na, Nb и Qn. Точки приложения и направления всех сил известны. Можно считать, что сила R приложена в точке Е — точке пересечения лезвием ножа оси симметрии стопы и направлена к горизонтали под углом . Сила G приложена в центре тяжести ножедержателя с ножом и направлена по вертикали вниз. Реакции Na и Nb направлены под углами γ и δк к горизонтали соответственно.

Определив аналитически числовые значения неизвестных сил, мы получаем исходные данные для расчета модели ножедержателя в модулях прочностного анализа системы APM WinMachine. Всего проводятся три расчета при максимальной длине разрезаемой стопы 1000 мм, а также при половине длины (500 мм) и при четверти длины (250 мм) — соответственно L, 0,5L и 0,25L.

В момент врезания в стопу ножа на ножедержатель действует сила сопротивления резу R, когда нож находится посередине стопы на него также действует максимальная лобовая сила Qл. При действии одной силы R максимальное перемещение при резании стопы длиной 1000 мм возникает посередине ножедержателя в месте крепления ножа. При этом максимальное перемещение равно 87,6 мкм, что удовлетворяет требованиям по точности реза (0,1 мм). При уменьшении формата стопы перемещение ножедержателя смещается в сторону крепления тяги ножедержателя. При половинном формате максимальное перемещение равно 50,8 мкм, а при четвертном — 27,7 мкм. При добавлении лобовой силы Qл перемещение ножедержателя увеличивается и, как следствие, не достигаются нормы точности реза. При резании полного формата перемещение равно 159 мкм при допустимой точности реза в 100 мкм. Исправить ситуацию поможет укрепление ножедержателя в месте наибольшего перемещения. При половинном формате перемещение составляет 51,4 мкм, при четвертном — 28,5 мкм.

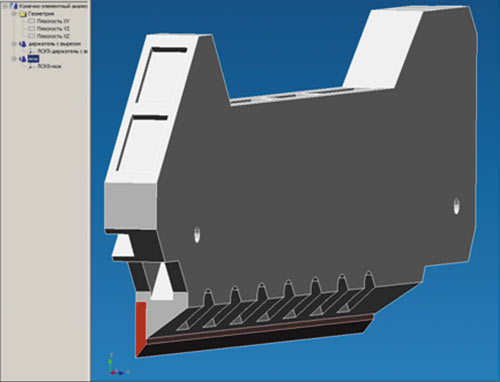

В процессе резания деформируется не только ножедержатель, но и сам нож, поэтому модель с цельным ножедержателем не соответствует действительности. Было принято решение о проведении моделирования системы «нож — ножедержатель». Для этого модель ножедержателя была изменена, чтобы получить паз, в который устанавливается нож, а также была выполнена модель самого ножа. На модели ножа были опущены крепежные отверстия, так как на общую деформацию ножа они влияют несущественно. Общий вид модели представлен на рис. 8.

Рис. 8. Деформации ножедержателя при действии R и Qл

Максимальная деформация приходится на нож. Исходя из этого можно сделать вывод, что для повышения точности резания необходимо повышать жесткость не только ножедержателя, но и самого ножа за счет изменения либо его крепежа, либо формы. Если говорить о возникающих в теле модели напряжениях, то они приходятся на место крепления ножедержателя к «сухарям» (рис. 9).

Рис. 9. Карты напряженно-деформированного состояния ножедержателя

Из проведенных исследований можно сделать вывод, что использование единой модели ножедержателя допустимо для выполнения проектировочных расчетов при конструировании одноножевых резальных машин, но для более точной оценки влияния сил на деформации в системе «нож — ножедержатель» следует проводить анализ составной модели. Также, исходя из результатов, следует отметить, что при добавлении второй тяги не происходит значительного изменения в картине деформаций ножедержателя, что говорит о том, что основные деформации возникают за счет действия сил сопротивления резанию и лобовой силы, но никак не за счет действия тянущего усилия.

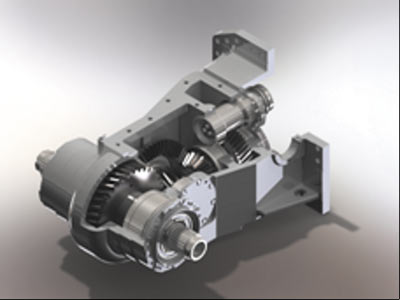

Третье место присуждено научно-исследовательской работе «Разработка комплексной методики прочностного анализа редуктора исполнительного органа проходческого комбайна КПД в среде САПР APM WinMachine» студентов Донецкого национального технического университета Сергея Юрьевича Харламова и Артура Эдуардовича Яблуновского (руководители работы — зав. кафедрой основ проектирования машин, профессор Валерий Георгиевич Нечепаев, ассистент Вячеслав Александрович Голдобин).

Цель данной работы — разработка комплексной методики прочностного анализа тяжелых и сложных узлов системы привода исполнительного органа проходческих комбайнов избирательного принципа действия в среде САПР APM WinMachine.

Рис. 10. Общий вид комбайна КПД

Рис. 11. Редуктор исполнительного органа

Объектом исследования в данной работе является редуктор исполнительного органа (рис. 10) проходческого комбайна КПД (рис. 11).

Конкретные задачи настоящей работы следующие:

- определить рациональный объем, последовательность и среду для выполнения прочностного анализа;

- произвести расчет основных конструктивных элементов редуктора привода исполнительного органа (зубчатых передач, валов, подшипников, шлицевых соединений и др.);

- выполнить анализ напряженнодеформированного состояния корпуса редуктора;

- сформулировать общие выводы о прочности редуктора исполнительного органа проходческого комбайна КПД и разработать соответствующие рекомендации.

Расчет зубчатых передач в разрабатываемой комплексной методике проводится в среде САПР APM WinMachine с использованием модуля APM Trans. Значения действующих контактных и изгибных напряжений, а также других необходимых для прочностного анализа параметров определяются программно, после запуска расчета. Варьируя исходные данные, можно получить множество решений для выбора оптимального варианта.

Расчет валов выполняется в виде проверочного расчета на усталостную прочность в модуле APM Shaft. В качестве исходных данных используются полученные из расчета передач усилия в зацеплении. Может проводиться как общий расчет вала, при котором определяется ресурс работы при конкретной частоте вращения, так и расчет динамических характеристик, после которого можно посмотреть эпюры усилий, деформаций, напряжений и выявить опасные сечения вала. Выдаются также реакции в опорах, которые необходимы для расчета подшипников качения.

Подшипники качения в отношении конструкции, кинематики и динамики являются сложными узлами. Работоспособность подшипников качения определяется условиями нагружения и работы тел и дорожек качения, а также сепараторов. Расчет подшипников производится в модуле APM Bear. В результате получаем среднюю долговечность работы подшипников и другие необходимые параметры работы подшипникового узла.

Неотъемлемой частью расчета редуктора является расчет шлицевых соединений (прямобочных и эвольвентных). Расчет соединений производится в модуле APM Joint. Данный модуль позволяет проводить расчет практически всех типов соединений, применяемых в машиностроении.

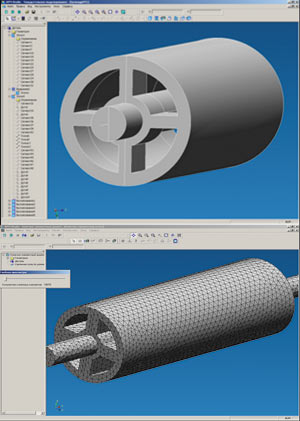

Анализ напряженнодеформированного состояния корпуса проводится при помощи модулей прочностного анализа — APM Studio и APM Structure3D (рис. 12). Полученные результаты позволяют сделать вывод о том, что корпус хотя и является тяжелонагруженным элементом, но при действии приложенных нагрузок не испытывает существенных деформаций. На цветных картах видно, что местом концентрации напряжений является один из углов окна, расположенного в горизонтальной плоскости (рис. 13). В этой зоне значение напряжений достигает 50 МПа (при допустимых 350 МПа).

Рис. 12. Корпус редуктора в APM Studio и пример генерации КЭ-сетки

Выполненный алгоритм действий и полученный объем расчетной информации (после использования модулей системы APM WinMachine) позволяют говорить о том, что в данной работе показана комплексная методика прочностного расчета редуктора привода исполнительного органа проходческого комбайна КПД применительно к различным условиям его эксплуатации. В соответствии с разработанной методикой произведен расчет всех конструктивных элементов редуктора и разработана техническая документация: сборочный чертеж редуктора, сборочный чертеж рабочего органа (коронки), спецификации, рабочие чертежи деталей редуктора (в модуле APM Graph).

Рис. 13. Карты напряженно-деформированного состояния корпуса редуктора в модуле APM Structure3D

Третье место занял также дипломный проект «Моделирование деформации формного цилиндра» студента ФГОУ ВПО Московского государственного университета печати Михаила Михайловича Ветрова (руководитель работы — Михаил Вадимович Суслов, кафедра печатного и послепечатного оборудования).

Цель данной работы — проведение исследования конструкции и деформаций формного цилиндра для оптимизации жесткости цилиндров печатной пары.

Основным требованием для хорошего качества печати является равномерный и насыщенный переход краски с формы на бумагу. Эксперименты показывают, что такой оптимальный переход краски может быть обеспечен при условии, что на все печатающие элементы формы при ее контакте с печатным цилиндром создается равномерное давление. Поэтому тема данной работы является сегодня весьма актуальной.

Отсутствие достаточной жесткости печатного и формного цилиндров на рабочей их части, то есть на той части, где непосредственно происходит их контакт и осуществляется печатный процесс, приводит к неравномерному распределению давления в зоне печатного контакта. Равномерный и насыщенный переход краски с формы на бумагу достигается только при условии, что давление, возникающее при контакте печатающих элементов формы с декелем, находится в определенном фиксированном диапазоне pmin = pmax.

Существует несколько методик исследования деформаций печатного и формного цилиндров — методами сопромата и методом конечных элементов. В настоящей работе с использованием метода конечных элементов, реализованного в модулях прочностного анализа системы APM WinMachine, исследуется 11 моделей формных цилиндров. Эти результаты сопоставляются с результатами, полученными К.И. Финакиным при исследовании поведения моделей цилиндров из оргстекла под различной нагрузкой.

В качестве базового продукта для решения задачи оценки жесткости формных цилиндров был выбран модуль прочностного анализа поверхностных и твердотельных моделей APM Studio системы APM WinMachine. Для анализа были выбраны модели формных цилиндров, которые К.И. Финакин изучал в работе «Исследование печатного аппарата ролевых ротационных книжно-журнальных машин высокой печати и разработка методики его расчета на жесткость».

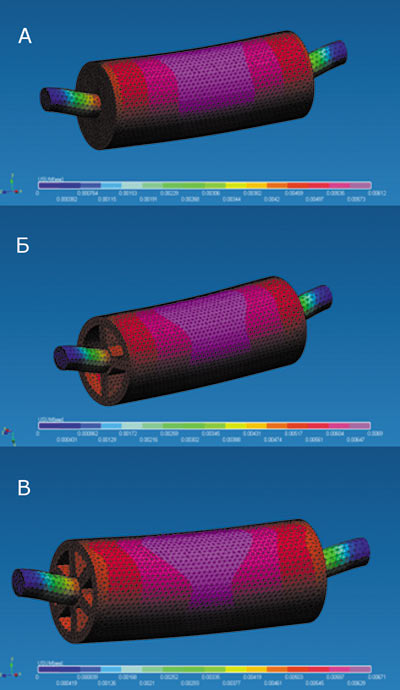

Рис. 14. Пример модели формного цилиндра и КЭ-сетки в модуле APM Studio

Перечень моделей цилиндров:

- цилиндры с кольцевыми ребрами жесткости. Были испытаны цилиндры с двумя, четырьмя и шестью кольцевыми ребрами;

- цилиндр с ребрами жесткости, угол между которыми составляет 90° (рис. 14);

- цилиндры с продольными ребрами жесткости прямоугольной, Т-образной и трапецеидальной формы;

- цилиндры с кольцевыми ребрами жесткости. По данной конструкции было испытано два цилиндра с различной толщиной ребер жесткости (8; 5,5 и 3 мм);

- сплошной цилиндр.

Для данных моделей исследовалось влияние толщины стенки, количества кольцевых ребер жесткости, наличие окон в торцевых стенках цилиндров. Результаты расчета выводились как суммарные перемещения всей модели вдоль осей X, Y и Z. Максимальная величина прогиба выбиралась как максимальное значение для изолинии прогибов в центре модели (рис. 15). Для получения статистических данных была выбрана величина нагрузки в 5 Н/мм, что приблизительно соответствует давлению в процессе печати, необходимому для получения качественных оттисков.

Рис. 15. Примеры карт перемещений формных цилиндров разной конструкции: а — прогиб формного цилиндра со сплошной стенкой; б — прогиб цилиндра с четырьмя продольными ребрами жесткости при нагрузке под углом 90°; в — прогиб цилиндра с шестью продольными ребрами жесткости при нагрузке под углом 90°

Были проведены следующие исследования:

- влияние количества продольных ребер жесткости на величину прогиба;

- влияние количества кольцевых ребер жесткости на величину прогиба;

- деформация цилиндров по углу поворота;

- влияние толщины кольцевых ребер жесткости на величину прогиба;

- влияние толщины стенки на величину прогиба;

- влияние формы кольцевых ребер жесткости на величину прогиба;

- влияние формы продольных ребер жесткости на величину прогиба;

- влияние ширины ребра цилиндра на величину прогиба;

- влияние высоты продольных ребер жесткости на величину прогиба;

- влияние толщины торцевой стенки на величину прогиба;

- влияние типа ребер жесткости на величину прогиба.

Данные исследования дают полное представление о возможных прогибах формных цилиндров. Их результаты подтверждают основные теоретические зависимости по изменению деформации цилиндров. Конструктивно модели с продольными ребрами обладают максимальной жесткостью, за ними следуют модели с кольцевыми ребрами жесткости.

И наконец, третье место было присуждено дипломному проекту «Перспективы совершенствования нории с использованием современной компьютерной САПР APM WinMachine» студента ГОУ СПО Бутурлиновского механико-технологического колледжа Виктора Александровича Кувшинова (руководитель работы — преподаватель Александр Константинович Вылегжанин).

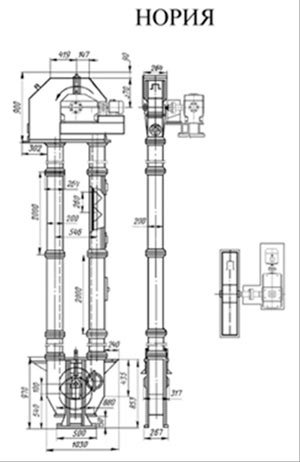

Рис. 16. Чертеж общего вида ленточной нории

Цель данной работы — проведение исследования путей совершенствования нории с использованием современной компьютерной САПР APM WinMachine.

Ленточные нории (рис. 16) предназначены для транспортирования сыпучих грузов снизу вверх. Тяговым органом нории является плоская резинотканевая лента (ремень), а рабочим — ковши. Нижняя часть нории, башмак, состоит из барабана, или звездочек, насаженных на ось, кожуха и питающих носков. Верхняя часть нории, головка, состоит из приводного вала, опирающегося на два подшипника, и насаженного на него барабана (звездочек), кожуха и приводного механизма. На барабаны натягивается бесконечная лента, на которой болтами закреплены ковши. Силу трения регулируют путем натяжения ленты специальным натяжным устройством (грузовым или винтовым). В приемный носок нории загружают продукт, подлежащий перемещению. Ковшами он поднимается вверх, где под действием силы тяжести и центробежной силы высыпается через разгрузочный патрубок нории в самотечную трубу.

В данной дипломной работе исследовались различные типы редукционных механизмов, обеспечивающих передачу крутящего момента на приводной вал (цилиндрический, конический, червячный редукторы), а также проводился анализ прочности ковшей и приводного барабана нории с целью получения информации об их реальной работоспособности при действующих нагрузках в различных режимах эксплуатации нории.

Расчет зубчатых передач в исследуемых редукторах выполнялся с использованием модуля APM Trans. Расчет валов производился в модуле APM Shaft (в качестве исходных данных использовались полученные из расчета передач усилия в зацеплении). Расчет подшипников выполнялся в модуле APM Bear. В результате была получена средняя долговечность работы подшипников и другие необходимые параметры работы подшипникового узла. Неотъемлемой частью расчета редукторов является расчет шлицевых соединений (прямобочных и эвольвентных). Расчет соединений производится в модуле APM Joint.

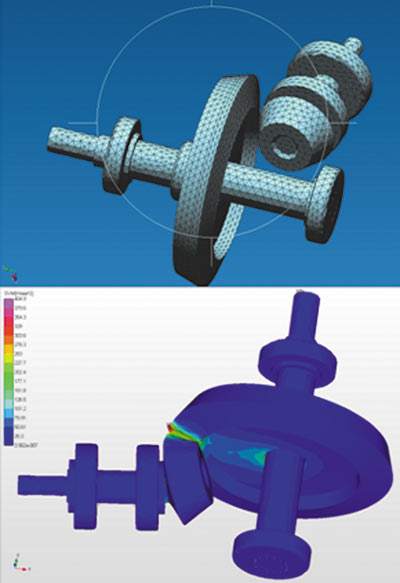

Прочностной расчет элементов нории был проведен с помощью модулей конечноэлементного анализа системы APM WinMachine — APM Studio и APM Structure3D (рис. 17).

Рис. 17. Конечно-элементная модель и карта напряжений по конической зубчатой паре

Перечисленные выше модули системы APM WinMachine позволили всесторонне изучить проблему использования редуктора в приводе нории, показав перспективы ее совершенствования. Так, в модуле APM Structure3D виртуальная модель барабана головки нории, подвергнутая всем видам нагрузок, полученных при традиционном расчете нории, позволила вскрыть слабые места конструкции и выбрать оптимальные рабочие параметры под нагрузкой. Это дало возможность получить исходные данные для проектирования и расчета основного элемента привода нории — редуктора. При одних и тех же исходных параметрах (потребная мощность рабочей машины, число оборотов барабана головки нории) были исследованы три основных типа редукторов: цилиндрический, червячный, конический. Использованные модули APM Drive, APM Trans, APM Shaft, APM Bear показали превосходство в данном случае конического редуктора над остальными. Хотелось бы отметить, что в каждом типе исследуемых редукторов система APM WinMachine выбирает и предлагает самый оптимальный вариант данного класса редукторов по прочностным и экономическим параметрам, что сокращает время исследования на проведение расчетов по каждому подбираемому редуктору в нескольких вариантах.

Проведенная работа показывает, что применение системы APM WinMachine позволяет более глубоко изучить выбранный объект, не оставляя темных пятен в исследуемой конструкции.

На этом, к сожалению, призовые места были исчерпаны, и было принято решение учредить несколько поощрительных премий, награжденные которыми получат комплекты учебно-методической литературы, изданной в НТЦ «АПМ».

Итак, поощрительные премии были вручены следующим студентам:

- Сергей Владимирович Тыртычный и Ирина Сергеевна Гиниевская — за научно-исследовательскую работу «Модернизация редуктора привода конвейера проходческого комбайна КПД и разработка комплексной методики его прочностного расчета в среде САПР APM WinMachine», Донецкий национальный технический университет, руководители — зав. кафедрой, профессор Валерий Георгиевич Нечепаев, ассистент Вячеслав Александрович Голдобин;

- Владимир Сергеевич Черкас и Юлия Олеговна Новикова — за научно-исследовательскую работу «Обоснование прочности конструкции приспособления для внутреннего упругого шлифования в среде САПР АРМ WinMachne», Донецкий национальный технический университет, руководители — зав. кафедрой, профессор Валерий Георгиевич Нечепаев, ассистент Вячеслав Александрович Голдобин;

- Вячеслав Андреевич Волощук, Инна Витальевна Павлюк и Наталия Юрьевна Гнилицкая — за научно-исследовательскую работу «Модернизация конструкции и прочностное обоснование станочного приспособления для правки алмазных кругов свободным абразивом в среде САПР АРМ WinMachine», Донецкий национальный технический университет, руководители — зав. кафедрой, профессор Валерий Георгиевич Нечепаев, ассистент Вячеслав Александрович Голдобин;

- Владимир Владимирович Касаткин — за дипломную работу «Кабельзаправочная мачта (КЗМ) ракеты-носителя “Союз” для Гвианского космического центра», Московский государственный технический университет им. Н.Э. Баумана, руководитель — старший преподаватель кафедры СМ-8 Александр Васильевич Ульяненков;

- Михаил Игоревич Жуков — за научно-исследовательскую работу «Исследование систем активного управления козлового крана ККС-10», Орловский государственный технический университет, руководители — канд. техн. наук, доцент Руслан Владимирович Масалов, Андрей Викторович Алехин.

Следующие работы не получили призовых мест, но мы надеемся, что на будущих конкурсах их авторы покажут более высокие результаты уже при решении новых технических задач:

- курсовой проект на тему: «Прочностной расчет несущей рамы автомобиля УАЗ-САЗ-2923» студента Белгородского государственного технологического университета им. В.Г. Шухова Андрея Викторовича Жданова, руководитель — доцент Наталья Федоровна Герасимова;

- инициативная научно-исследовательская работа на тему: «Определение допустимой величины поднимаемого груза при увеличении пролета козлового крана» студента Новомосковского института (филиал) Российского химико-технологического университета им. Д.И. Менделеева Алексея Алексеевича Молодцова, руководитель — профессор Леонид Викторович Лукиенко;

- научно-исследовательская работа на тему: «Расчет якорной системы удержания плавающей емкости для хранения нефти» студентов Морского государственного университета им. адмирала Г.И. Невельского Геннадия Александровича Колотушкина и Николая Евгеньевича Серкина, руководитель — канд. техн. наук Александра Владимировна Славгородская.

Всем участникам конкурса выданы памятные дипломы, а авторы и руководители работ, занявших призовые места, кроме того, награждены денежными премиями.

В заключение хочется отметить тот факт, что всё большее число студентов учебных заведений выполняют курсовые, дипломные проекты и научно-исследовательские работы с использованием современных программных продуктов. Нам очень приятно сознавать, что уровень конструкторских решений год от года растет, а система APM WinMachine становится всё более качественной и востребованной. Научнотехнический центр «АПМ» благодарит всех студентов и их руководителей за присланные работы, желает всем творческих успехов и выражает уверенность в том, что в следующем году многим студентам полученные знания пригодятся как молодым специалистам в проектных организациях, ну а тем, кто продолжает учебу, — в подготовке и защите выпускных работ.