ADEM. Интервью с разработчиками

ADEM-VX — интегрированная CAD/CAM/CAPP-система, единое пространство которой составляют несколько ключевых систем для проектно-конструкторской и технологической подготовки производства. Сегодня у нас в гостях главные разработчики из группы компаний ADEM: Андрей Быков, Андрей Красильников и Алексей Казаков.

«САПР и графика»: Ваши успехи в области САПР известны и востребованы не только в России, но и за рубежом. Что является главным направлением ваших исследований и разработок?

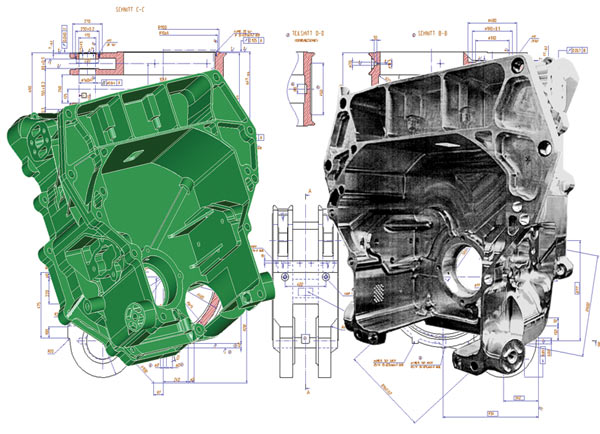

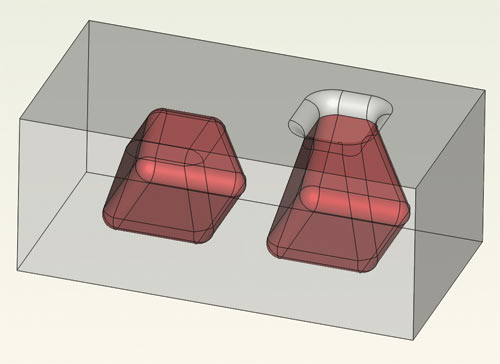

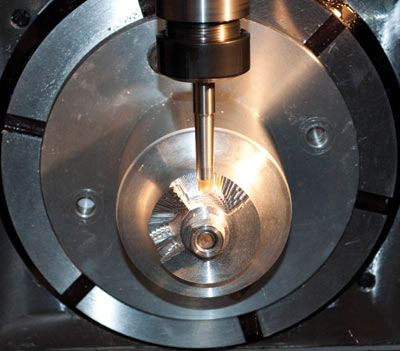

Андрей Быков: Одной из важнейших областей применения системы ADEM является моделирование деталей для последующей механообработки. В отличие от проектноконструкторского подхода к созданию моделей, этот процесс требует глубокой технологической проработки модели и тщательного учета геометрических нюансов (рис. 1).

Рис. 1. Основное назначение ADEM — конструкторско-технологическая подготовка производства

Например, если в компоновке или сборке изделия модель детали может присутствовать в самом общем, упрощенном виде, а в деталировке большая часть геометрии может быть определена системой размеров и техническими требованиями, то для механообработки всё это должно быть, как правило, реализовано непосредственно в геометрии модели.

Поэтому, в отличие от CADсистем, ориентированных только на конструктора, интегрированные конструкторскотехнологические CAD/CAMсистемы, такие как ADEM, просто обязаны иметь более глубокие возможности математического моделирования, включая локальное редактирование, работу с фрагментами, построение специальных поверхностей и т.п.

СГ: Мы не раз освещали на страницах журнала возможности системы ADEM для объемного моделирования. Не могли бы вы привести примеры последних разработок в этой области?

А.Б.: Один из важнейших разделов объемного моделирования — это проектирование поверхностей. Информацию о видах поверхностей, которые реализует ADEM, можно, например, почерпнуть из работы «Моделирование кривых поверхностей» Л.Н. Каманина (ВВИА им. Н.Е. Жуковского, 2004 http://www.astronaut.ru/bookcase/books/kamanin_ln/text/).

Но, несмотря на всё разнообразие существующих методов построения, в инженерной практике постоянно появляются новые объекты, которые невозможно создать классическими способами.

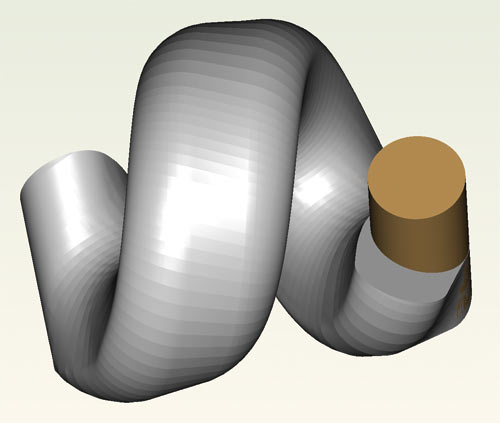

Очень характерный пример — поверхность заметания. Это один из самых распространенных типов построения, и выполняется он, как правило, движением плоского или неплоского контура вдоль направляющей.

Данный способ действительно описывает очень широкий класс объектов, но его недостаточно для построения поверхностей, которые получаются заметанием при движении объемного тела вдоль направляющей.

Например, если двигать цилиндр вдоль направляющей, то поверхность, получаемая в результате заметания, будет гораздо сложнее той, что описывается просто движением контура (рис. 2).

Рис. 2. Поверхность заметания, построенная движением цилиндра вдоль направляющей

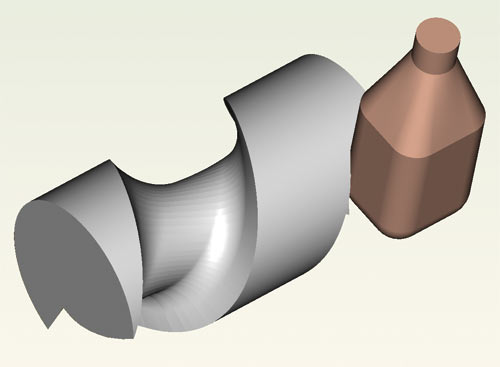

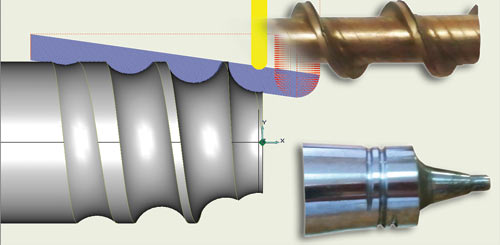

На практике подобный способ незаменим, например, при построении моделей шнеков для перемещения различных объектов (рис. 3).

Рис. 3. Моделирование шнека поверхностью заметания, построенной движением тела вдоль направляющей

Работы по совершенствованию этой функции в системе ADEM продолжаются, впрочем, как и постоянное наращивание всего потенциала объемного моделирования системы.

СГ: Сегодня довольно модной является тема распознавания образов. Разрабатывается ли такой интеллектуальный функционал вашей компанией?

А.Б.: Система ADEM предназначена не только для автоматизации сквозного процесса проектирования «сверху вниз», но и для поддержки компаний, которые являются субподрядчиками нескольких заказчиков. Эти производства, как правило, работают с «чужими» моделями из разных систем.

Проблемы потери части интеллектуальных данных при передаче между системами известны всем. Но нашим пользователям необходимо решать задачи оперативной подготовки производства, а значит, иметь весь инструментарий независимо от потерянных данных.

Например, для редактирования моделей необходима быстрая смысловая выборка поверхностей. Заметим, что современные модели даже одной детали могут содержать тысячи таких объектов и ручная выборка может занимать неоправданно большой период времени.

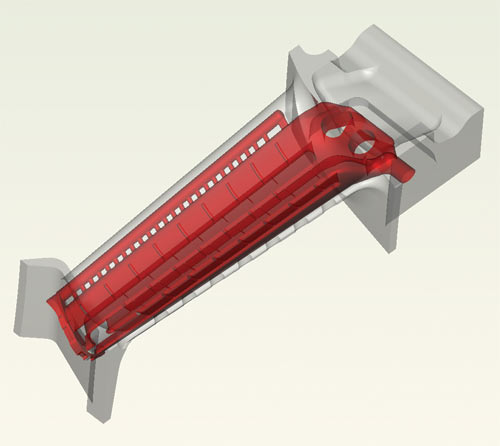

Специально для этого был разработан и реализован механизм автоматического распознавания, имеющий ряд опций, которые позволяют производить селекцию отверстий, валов, скруглений, поверхностей заданной кривизны и внутренних полостей (рис. 4).

Рис. 4. Поиск внутренних полостей

Данные процедуры являются универсальными, не зависящими от истории создания модели, и основаны на распознавании образов. Другими словами, при работе с собственными и особенно импортируемыми моделями следует учитывать вероятностный характер работы этих алгоритмов.

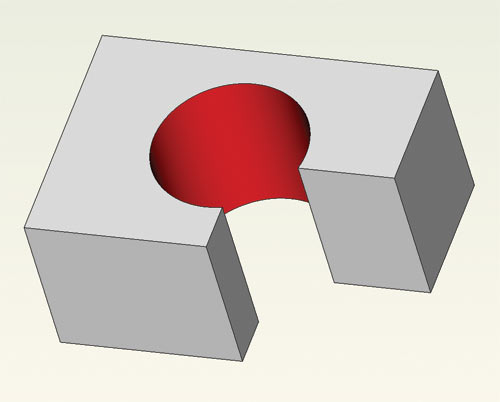

Например, с точки зрения современной геометрии замкнутые внутренние полости имеют точное определение, а вот незамкнутые полости, у которых есть выходы на поверхность, однозначного описания не имеют (рис. 5).

Рис. 5. Неоднозначность описания незамкнутых внутренних полостей

Да и вряд ли возможно найти для этого гарантированный общий критерий, поскольку представление незамкнутых полостей неоднозначно даже с точки зрения формальной логики. Поэтому результат автоматической селекции может отличаться от вашего представления о внутренних полостях, но его всегда можно дополнить и изменить.

Еще большая неоднозначность связана с автоматизацией распознавания технологических образов, когда требуется описать объект системой конструктивных элементов типа «колодец», «окно», «паз», «отверстие» и т.п.

Например, на рис. 6 представлен объект, в котором цилиндрическая грань может быть определена как объект для сверления или фрезерной обработки. Ведь с точки зрения технологии можно сначала просверлить, а потом обрезать угол кубика, а можно сразу целиком отфрезеровать данный объект.

Этими примерами я хочу всего лишь подчеркнуть многовариантность решения задач распознавания образов.

Рис. 6. Для распознавания технологических образов одной геометрии явно недостаточно

СГ: А что можно сказать о таком не менее модном течении, как прямое редактирование?

А.Б.: Это очень интересное направление в области трехмерного моделирования. Наряду с параметрическим способом, основанным на истории построения, прямое 3Dредактирование начало развиваться довольно робко, в отличие от плоских систем, где прямое редактирование сразу завоевало практически всю нишу, а лишь потом стали появляться методы параметризации.

Опять же в связи со специализацией системы ADEM нам пришлось практически с самого начала развивать методы прямого 3Dредактирования. Напомню, что многие наши пользователи работают с чужими моделями. А, как вы понимаете, приобретение и поддержка «зоопарка» из различных CADсистем — удовольствие слишком дорогое. В этом случае прямое редактирование является палочкойвыручалочкой, без которой просто невозможно решать производственные задачи.

Мы периодически публикуем информацию о наших достижениях в этой области, в том числе и на страницах вашего журнала (см., например, «САПР и графика» № 7’2010). Поэтому я упомяну лишь об одной важной функции в системе ADEM, которая помогает решать широкий спектр задач прямого редактирования.

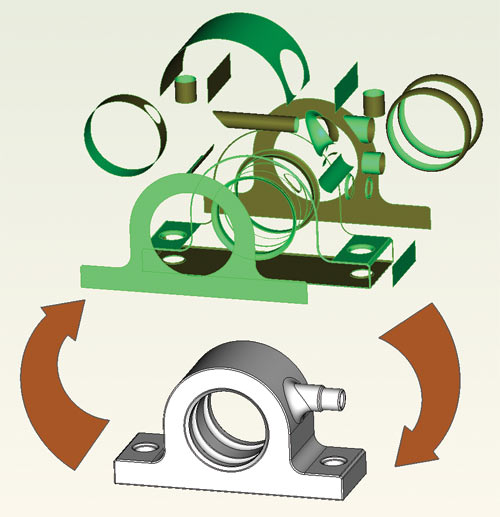

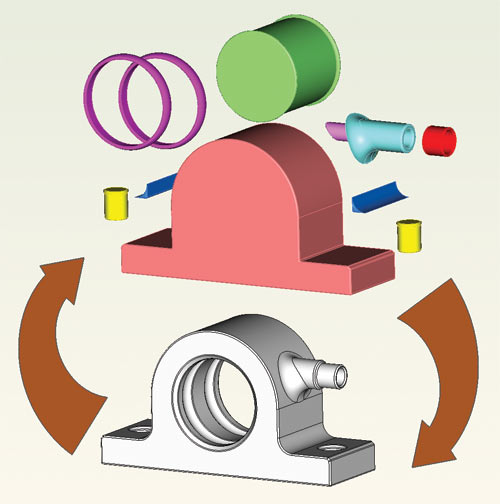

Имеется в виду разборка твердого тела не только на составляющие поверхности (рис. 7), но и на составляющие твердые тела (рис. 8) независимо от наличия параметризации и истории построения.

Рис. 7. Представление твердого тела системой поверхностей

Рис. 8. Представление твердого тела системой твердых тел

Производя различные операции над такими фрагментами и варьируя их комбинации, можно добиваться кардинального изменения геометрии модели. Причем использование комбинации твердых тел в значительной мере упрощает прямое редактирование, так как не требует трудоемких работ по сшивке поверхностей и затяжке щелей.

СГ: Какие характеристики ADEM, по вашему мнению, являются самыми востребованными в области технологической подготовки производства?

Андрей Красильников: Практически во всех системах для технологической подготовки есть болееменее полный набор инструментов для проектирования техпроцессов (ТП).

Наш опыт и анализ ситуации на рынке показывал, что практическая ценность отдельно стоящей CAPPсистемы невысока. Точно так же, как и в случае CAD/CAM, для эффективного решения необходима интеграция.

Например, интеграция CAPP с конструкторским модулем CAD позволяет не только создавать операционные эскизы и эскизы карт наладки непосредственно в маршруте ТП, но и использовать чертежи, эскизы, схемы и модели из других CADсистем и получать точные данные для расчетов по расходам на лакокраску, гальванику и т.п.

В системе ADEM модуль CAPP интегрирован не только с конструкторским, но и с CAMмодулем (ЧПУ). Это уникальное свойство системы играет особую роль для современного производства. Сейчас я поясню, почему многие наши партнеры, такие, например, как РКК «Энергия», НПО автоматики, НПЦ АП им. Пилюгина, требуют от системы технологической подготовки производства именно такого интегрированного подхода.

Дело в том, что операции с ЧПУ — это составляющая часть техпроцесса, а не какаято отдельно существующая процедура. Именно поэтому в ADEM модули CAM и CAPP объединены и гармонично дополняют друг друга.

Например, в процессе проектирования операции с ЧПУ применяется функционал САРР для расчета режимов резания и оснащения.

В то же время длительность контакта инструмента с металлом, рассчитанная в САМ, помогает точно определить потребности в режущем инструменте. Результатом такой объединенной работы является создание общего ТП с максимально приближенными к реальности данными.

На основе этих данных формируется комплект технологической документации (маршрутные и операционные карты, карты наладки, ведомости расхода инструментов, оснастки, материалов и т.п.). При этом выпуск технологической документации может осуществляться как на стандартных картах и формах (ГОСТ), так и на картах и формах предприятия (СТП).

Но самое главное — в результате подобной интеграции CAD, CAM и CAPP система ADEM обеспечивает достоверной информацией комплекс систем управления предприятием, таких как ERP, PLM и MES.

Еще одна особенность — ADEM хорошо адаптируется к условиям и традициям, существующим на предприятиях. Это касается и оформления всей документации, и подключения ADEM к уже функционирующей схеме конструкторскотехнологической подготовки.

Ну и последнее. Наличие развитого API позволяет реализовать различные алгоритмы автоматизации — от простых задач до автоматического создания ТП в целом. Это относится не только к механообработке, но и к другим процессам: сборке, сварке, термообработке и т.п.

СГ: А какие исследования и разработки ведутся в области программирования оборудования с ЧПУ?

Алексей Казаков: Основные усилия разработчиков направлены на совершенствование уже существующих схем, повышающих скорость и эффективность обработки. Так, в области 2,5координатного фрезерования были добавлены методы выборки колодцев с применением спиральных траекторий. При этом общее время обработки сокращается на четверть, примерно на столько же возрастает стойкость инструмента за счет более щадящих режимов его работы. Следующим шагом повышения эффективности стал новый метод управления подачами. Он основан на том, что исходным значением является толщина стружки, снимаемой каждым зубом фрезы, и на его основе рассчитывается значение минутной подачи на каждом перемещении. Заметим, что данный метод (в отличие от подачи на зуб) позволяет более точно выдерживать режимы резания, особенно при малых значениях снимаемого припуска.

Для удобства работы с заготовками свободной формы и сокращения холостых перемещений в системе была предусмотрена возможность определения поверхности заготовки при создании переходов. В качестве заготовки можно использовать как обычные объемные модели, так и STLмодели, импортированные из внешних симуляторов и по сути являющиеся результатом обработки на предыдущих операциях.

В области 3координатной обработки был полностью переработан алгоритм формирования спиральной обработки по поверхности. Его новый вариант обеспечивает максимально гладкие траектории и постоянную толщину снимаемого припуска на любых участках модели.

Совершенствуя возможности многокоординатной обработки, основное внимание мы уделили функциям контроля положения инструмента. Помимо обработки по нормали к поверхности, обработки боковой частью фрезы и ручного задания векторов оси инструмента, в системе теперь реализована возможность задания управляющих кривых и поверхностей.

Вместе с функцией автоматической коррекции оси инструмента это позволяет практически полностью контролировать положение инструмента на любом из этапов обработки. Эти возможности незаменимы, в частности, при обработке моноколес и турбинных лопаток. Для повышения эффективности черновой обработки подобных деталей метод плунжерного фрезерования был доработан таким образом, чтобы обеспечить работу в многоосевом режиме. Например, для обработки титанового моноколеса диаметром 100 мм потребовалось чуть больше восьми часов (рис. 9 и 10).

Рис. 9. Многокоординатная обработка титановых моноколес

Рис. 10. Плунжерная 4-координатная черновая выборка

Но самые обширные изменения коснулись токарной обработки. В первую очередь был реализован полный контроль за состоянием заготовки на любом из этапов обработки. Были полностью переработаны стратегии подвода и отвода инструмента в зону обработки, что позволяет выполнять их по любому сценарию, определенному пользователем. Большое внимание было уделено нарезанию резьбы — как стандартной, так и профильной. Например, сегодня есть возможность обработки шнеков произвольной формы за счет циклов резьбонарезания (рис. 11). Надо сказать, что сейчас любой вид токарной обработки можно выполнить за счет станочного цикла либо отдать это на откуп ADEM.

Рис. 11. Обработка шнеков и сложно-профильных резьб

СГ: Традиционный вопрос о планах на ближайшее будущее: как они формируются и что оказывает влияние на них?

А.Б.: Критериями выбора направления разработок для нас являются запросы отечественного и зарубежного рынков САПР. Не могу сказать, что они противоположны, но различия есть.

Например, в плане подготовки производства с ЧПУ совпадение интересов практически полное. Главное направление довольно четко определяется развитием технологий механообработки, оборудования и инструмента. Здесь самое важное — постоянный контакт с передовыми производителями в этой области.

Дело в том, что основное наращивание интеллектуального потенциала системы в части CAM связано как раз с возможностью поддержки новейших достижений производителей оборудования. В качестве одного из успешных примеров такого сотрудничества можно привести реализацию c помощью ADEM многокоординатной лазерной обработки и сварки на предприятиях Siemens и Apple.

Есть, правда, и уникальные заявки отечественной промышленности, связанные с экономическими проблемами, например реанимация старого оборудования и реновация накопленных ЧПУпрограмм.

Конструкторская часть системы, в частности объемное моделирование и оформление КД, с одной стороны, развивается по требованиям наших пользователей из КБ, а с другой — не меньший объем предложений приходит от технологов, конструкторовтехнологов по оснастке и бюро ЧПУ. Решение задач столь широкого спектра специализации делает CADчасть системы универсальным средством разработки.

Технологическая часть ADEM CAPP живет в основном по требованиям отечественного рынка. Но направление ее совершенствования определяют не только технологические бюро. Во многом модуль реализует требования ИTтехнологий управленческих звеньев, таких как ERP, PLM и MESсистемы. Заметим, что только с поддержкой со стороны CAPP эти системы могут в полной мере реализовать свой потенциал, ведь базовой информацией для них должны быть фактические техпроцессы и производственные параметры.

В заключение хочу отметить, что объем предложений от наших пользователей, в том числе и потенциальных, за последнее время значительно возрос. Это хороший знак, свидетельствующий о подъеме машиностроения.