Моделирование эрозионного износа элементов турбоагрегатов. Расчет эрозионного износа помогает разработчикам создавать более долговечное ротационное оборудование для работы в суровых условиях

Проблема эрозии в детандерах каталитического крекинга

Численные расчеты проточной части детандеров для снижения эрозии

Ключ к решению кроется в серьезном аналитическом подходе

Результаты расчетов предвещают улучшения

Для турбомашин присутствие в потоке рабочего тела твердых частиц является крайне нежелательным, но часто неизбежным явлением в условиях практического применения. Пыль, песок, золовые частицы, оксиды железа, технологические примеси, кусочки уплотнений и продукты износа лопаток являются примерами разнообразного состава твердых частиц. Эти частицы могут вызывать эрозию, отложения и/или коррозию и, помимо всего прочего, являются причиной снижения производительности и выхода деталей из строя. Последствия накладны уже изза расходов на ремонт и замену деталей турбомашин. Помимо этого возникают издержки по причине пониженной эффективности агрегатов и снижения объемов производства изза останова турбоагрегатов на ремонт. В последнее время для моделирования эрозии появились численные методы, позволившие конструкторам разрабатывать более долговечные турбомашины.

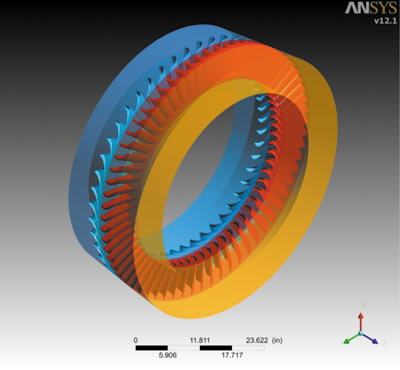

Трехмерная модель жидкостной расчетной области детандера горячих газов для каталитического крекинга. Показан вид лопаток рабочей ступени с масштабной линейкой

Компания Mechanical Solutions (MSI), занимающаяся консалтингом и НИОКР, осуществляет разработку, обследование и испытания для различных предприятий по всему миру. В MSI, признанной экспертом во всех видах конструирования и расчета турбомашин, провели сравнительный анализ интенсивности эрозионного износа для двух различных конструкций детандеров горячего газа.

Проблема эрозии в детандерах каталитического крекинга

Детандеры горячих газов для каталитического крекинга особенно часто получают повреждения от эрозии среди всех промышленных турбоагрегатов [1]. В процессе каталитического крекинга, с помощью порошкообразных катализаторов и под воздействием высокой температуры, тяжелые углеводородные фракции преобразуются в более ценные нефтепродукты, включая бензин. Непрерывный процесс крекинга на нефтеперерабатывающих заводах может продолжаться в течение нескольких месяцев.

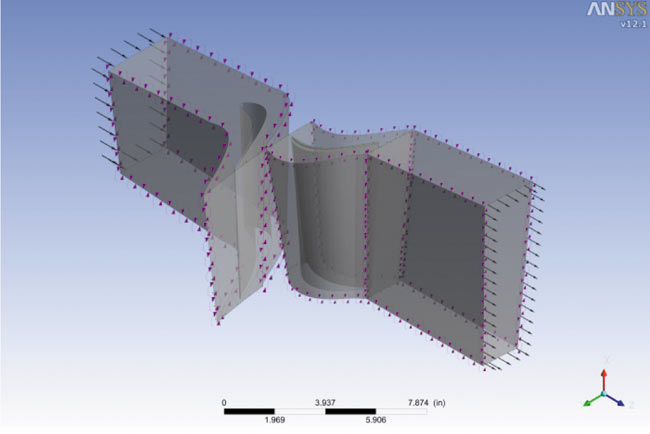

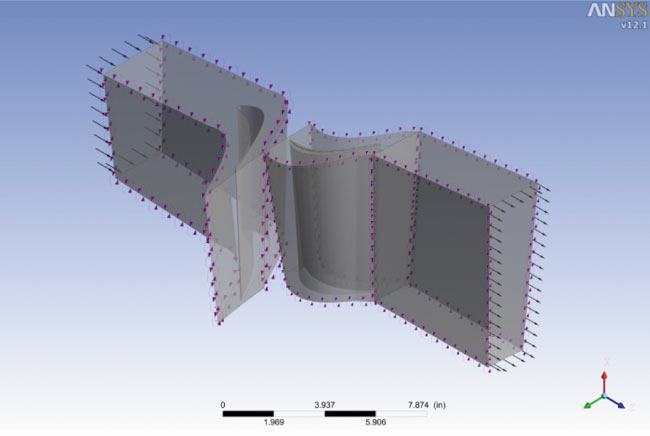

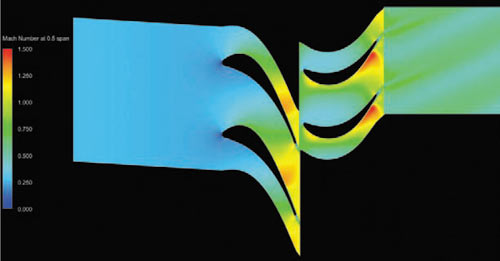

CFD-модели измененной конструкции проточной части детандера для случаев со степенью реактивности 0,4 (а) и 0,68 (б)

Топочный газ, побочный продукт процесса, проходит через сепаратор, задерживающий до 90% частиц катализатора, после чего расширяется в детандере. Являясь особым типом турбоагрегатов, детандер горячих газов использует значительную долю тепловой энергии и энергии давления топочного газа для привода технологического оборудования или выработки электричества.

Помимо высоких температур на входе одноступенчатые детандеры для каталитического крекинга характеризуются высокой степенью понижения давления, обычно равной 3. Лопатки турбодетандера одновременно подвергаются мощному аэродинамическому и тепловому воздействию, что усугубляет эрозионный износ от присутствия твердых частиц катализатора.

Численные расчеты проточной части детандеров для снижения эрозии

По результатам долгосрочных наблюдений было выявлено, что одна из моделей детандеров для каталитического крекинга подвергается сильному эрозионному износу от твердых частиц. Проводя плановую модернизацию линейки детандеров, в MSI выполнили численное моделирование эрозии в проточной части аппарата при помощи пакета ANSYS CFX. Расчет показал, насколько изменилась интенсивность эрозии при повышении степени реактивности ступени детандера.

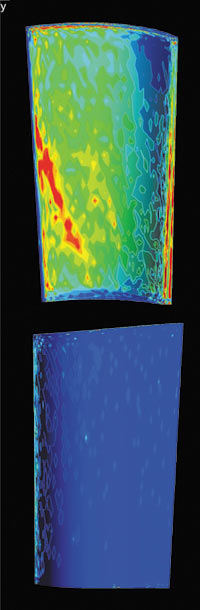

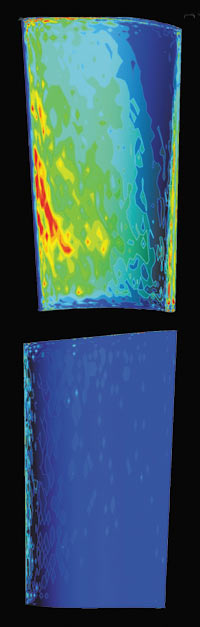

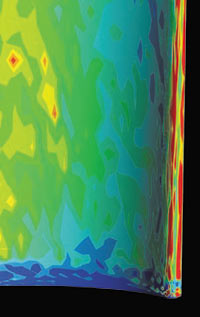

Распределение плотности интенсивности эрозии для конфигурации с реактивностью 0,4 (а) и 0,68 (б). Красный цвет соответствует максимальной интенсивности эрозии

Инженеры MSI разработали новую конфигурацию проточной части со степенью реактивности 0,4 и сравнили ее с другим вновь разработанным вариантом со степенью реактивности 0,68. Сравнение было проведено при степени понижения давления 3,5 и скорости вращения 5070 об./мин. Каждая модель состояла из трех соприкасающихся жидких расчетных областей: статора, ротора и диффузора. Благодаря вращательной периодичности расчетных областей для каждой из них достаточно смоделировать всего один сектор или ряд лопаток, что сокращает время расчета. Гексаэдрические сетки размерностью около 637 тыс. узлов были построены для обеих моделей с помощью программы ANSYS TurboGrid.

Увеличенный вид распределения плотности интенсивности эрозии на передней кромке лопаток для конфигурации с реактивностью 0,4 (а) и 0,68 (б)

Для учета турбулентных явлений использовалась модель kε. На интерфейсах между областями статора, ротора и диффузора была применена модель смены систем координат ступени. Модель эрозионного износа позволила учесть размер и относительную скорость твердых частиц, угол атаки частиц, а также свойства материала частиц и поверхности, подвергающейся эрозии. Коэффициенты для модели были приняты как для случая кварцсталь; характеристики упругого соударения в эрозионной модели были оставлены без изменений.

Картина распределения числа Маха в сечении проточной части для конфигурации с реактивностью 0,4 (а) и 0,68 (б)

Ключ к решению кроется в серьезном аналитическом подходе

Вычислительная гидродинамика (computational fluid dynamics, CFD) уже много лет занимается вопросами оптимизации формы проточной части турбомашин. В ANSYS CFX, например, имеется возможность смоделировать движение твердых частиц в потоке жидкости и оценить вызванный ими эрозионный износ. Это возможно благодаря теоретическим моделям, разработанным Виденом Табаковым и командой исследователей Университета Цинциннати США [2] и [3]. Конструкторы проточной части турбомашин могут воспользоваться этими моделями для оценки численных значений возможных повреждений стенок каналов и лопаток. В дальнейшем пользователи могут судить об эффективности разработанной конструкции с учетом эрозии.

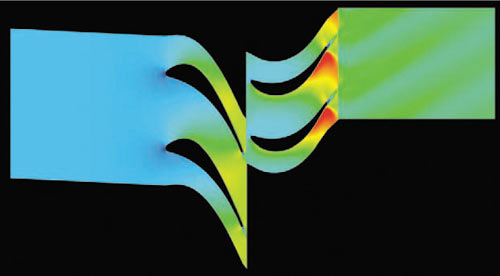

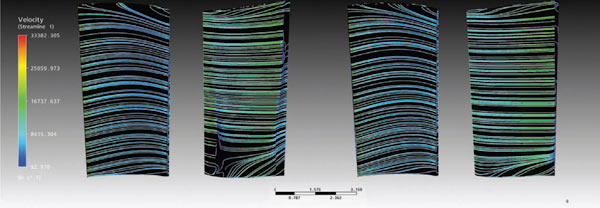

Линии тока у поверхности рабочих лопаток, окрашенные в зависимости от скорости, для конфигурации проточной части детандера с реактивностью 0,4 (а) и 0,68 (б). Изображение слева в каждой паре соответствует стороне высокого давления, справа — стороне низкого давления

Результаты расчетов предвещают улучшения

Полученная в результате расчетов аэродинамическая эффективность оказалась примерно одинаковой в обоих случаях, составив 87,2 и 87,9% процентов для 40 и 68процентной реактивности соответственно. Однако была обнаружена разница в эрозионных показателях. Расчет выявил, что при переходе степени реактивности ступени от 0,4 к 0,68 на 22% снижается средняя плотность интенсивности эрозии на рабочих лопатках и на 5% — на сопловых. Для реактивности 0,4 рабочие лопатки имели на 65% большую интенсивность эрозии по сравнению с сопловыми, тогда как для 0,68 — только на 35%. Это указывает на то, что у ступени с реактивностью 0,68 сопловые и рабочие лопатки будут изнашиваться более равномерно.

Первичные повреждения от эрозии, полученные для модели с реактивностью 0,4, хорошо согласуются с практическими данными по детандерам нефтеперерабатывающей промышленности. Это говорит о хорошем соответствии CFDмоделей реальным детандерам. Модель со степенью реактивности 0,68 показала заметное улучшение эрозионных характеристик, особенно на передней кромке рабочих лопаток. Это несомненно связано с более низкими значениями скорости на рабочих лопатках, что и предполагается типом ступени.

Несмотря на то что оба варианта проточной части характеризуются околозвуковыми скоростями и большими аэродинамическими нагрузками, картины распределения числа Маха показывают значительно меньшую нагрузку на статор для случая со степенью реактивности 0,68. Линии тока демонстрируют одинаковую картину течения со стороны высокого давления в обоих случаях (изображения слева в каждой паре на последнем рисунке). Однако расчет показал ослабление вторичного потока у основания лопаток на стороне низкого давления, что свидетельствует о повышении производительности для конструкции с реактивностью 0,68.

Выводы

Анализ течения при двух различных конфигурациях проточной части детандера горячих газов для каталитического крекинга продемонстрировал возможность доработки проточной части турбоагрегатов и снижения эрозионного износа для продления срока службы лопаток. По сравнению с издержками от периодических замен лопаток, падения производительности и снижения объемов производства от простоев оборудования, стоимость борьбы с эрозией при помощи CFDрасчетов минимальна. Снижая эрозионный износ от твердых частиц, возможно добиться значительного увеличения срока службы турбоагрегатов.

Библиографический список

- Carbonetto, B.; Hoch, G. Advances in Erosion Prediction of Axial Expanders. Texas A&M University Turbomachinery Symposium, Houston, Texas, USA, September 1999.

- Hamed, A.; Tabakoff, W;. Wenglarz, R. Erosion and Deposition in Turbomachinery // Journal of Propulsion & Power. 2006. Vol. 22. № 2. Р. 350360.

- Hamed, A.; Tabakoff, W.; Rivir, R.B.; Das, K.; Arora, P. Turbine Blade Surface Deterioration by Erosion // Journal of Turbomachinery. 2005. Vol. 127. Р. 445452.

Перевод Дмитрия Волкинда, инженера технической поддержки, группа компаний «PLMУрал» — «ДелкамУрал» (Екатеринбург, Россия)