Моделирование технологического процесса работы пневматических систем сельскохозяйственных машин

В современных зерноочистительных машинах широкое применение находят пневматические системы разделения зернового материала. С целью минимизации затрат в таких устройствах и для повышения производительности и качества работы необходимо совершенствовать их конструктивнотехнологические параметры. Это, в свою очередь, требует развития методики моделирования технологического процесса их работы на компьютере.

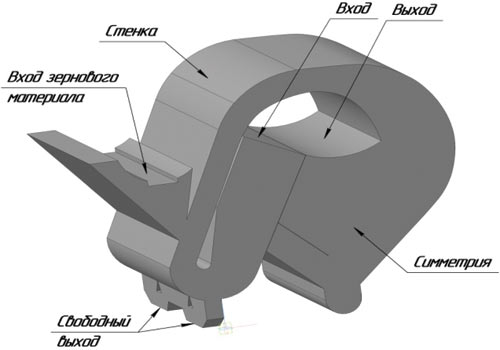

Нами разработана модель технологического процесса движения воздушнозерновой смеси на основе совместного численного решения системы уравнений Навье — Стокса для несущей фазы (воздуха) и уравнения кинематики твердой фазы (зерна). Для реализации этой модели был использован программный комплекс FlowVision. Твердотельные модели созданы в CADсистеме КОМПАС3D V11 (рис. 1). Экспорт геометрии модели из КОМПАС3D V11 осуществлялся в формате (VRML), обеспечивающем импорт геометрии в FlowVision.

Рис. 1. Трехмерная модель зерноочистительной машины и граничные условия области расчета

Математическая модель. В окне Выбор модели:

Модель = Несжимаемая Жидкость;

уравнения Энергия, Концентрация, Скорость, Турбулентность и Частицы.

Это означает, что будут решаться уравнение энергии, уравнения Навье — Стокса, уравнения переноса турбулентных функций. Движение модельных частиц описывается уравнениями Лагранжа, которые интегрируются на каждом шаге по времени.

Типы задаваемых границ для модели зерноочистительной машины:

- граница 1: тип граничного условия Вход/Выход (вход воздушного потока); Нормальная скорость, м/с 4;

- граница 2: тип Вход/Выход (зернового материала); Частицы + скорость (поток, диаметр, массовая доля частиц);

- граница 3: тип Стенка; Стенка логарифмический закон;

- граница 4: тип Симметрия; Стенка логарифмический закон;

- граница 5: тип Свободный выход; Частицы|выход;

- граница 6: тип Вход/Выход (выход воздушного потока); Нормальная скорость, м/с –3.

При расчете определяются значения скоростей воздушного потока в узлах расчетной сетки, распределение давлений в системе и непосредственно на ее стенках, а также траектории частиц.

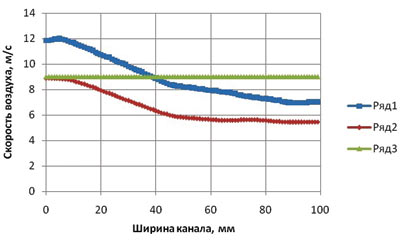

В аспирационных системах зерноочистительных машин разделение зерновых смесей происходит по аэродинамическим свойствам ее компонентов. Основным аэродинамическим свойством зерна является критическая скорость. Если скорость воздуха будет превышать критическую скорость зерна, будет происходить его перемещение и унос воздушным потоком. Для обеспечения качественного разделения зерновой смеси и уменьшения потерь зерна необходимо, чтобы в каналах аспирационной системы скорость воздушного потока была равномерной. Оценочным показателем равномерности скорости может служить коэффициент вариации скорости по нормальным сечениям воздушного канала. На основе выбранного оценочного показателя была проведена сравнительная оценка влияния угла наклона нагнетательного канала относительно сепарирующего канала на равномерность скорости воздушного потока.

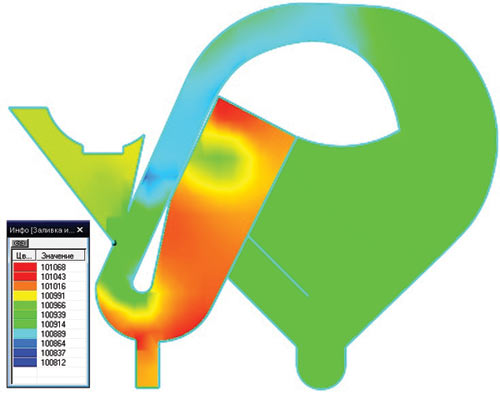

Анализ результатов расчета проведен с применением возможностей постпроцессора. На рис. 2 представлено распределение давления в продольном сечении аспирационной системы.

Рис. 2. Распределение давления в продольном сечении

Результаты расчетов, полученные в результате численной реализации разработанной модели, приведены в таблице.

Результаты анализа работы пневмосистемы при различных углах наклона нагнетательного канала

Угол наклона нагнетательного канала |

Значение параметра |

|||||

Минимальное |

Максимальное |

Среднее значение |

Дисперсия |

Среднеквадратичные отклонения |

Коэффициент вариации |

|

Давление воздушного потока по ширине канала, Па |

||||||

0 |

100 894 |

100 923 |

100 914 |

89,79 |

9,48 |

0,0094 |

10 |

100 873 |

100 915 |

100 894 |

5,30 |

5,54 |

0,0055 |

20 |

100 790 |

100 831 |

100 810 |

169,22 |

13,01 |

0,0129 |

30 |

100 863 |

100 877 |

100 871 |

20,56 |

4,53 |

0,0045 |

40 |

100 839 |

100 848 |

100 844 |

5,25 |

2,29 |

0,0023 |

50 |

100 906 |

100 922 |

100 916 |

28,21 |

5,31 |

0,0053 |

Скорость воздушного потока по ширине канала, м/с |

||||||

0 |

6,94 |

11,97 |

8,88 |

2,85 |

1,69 |

0,1902 |

10 |

7,04 |

11,33 |

9,18 |

2,27 |

1,52 |

0,1655 |

20 |

7,03 |

11,30 |

8,95 |

2,50 |

1,58 |

0,1765 |

30 |

7,53 |

11,52 |

9,33 |

2,36 |

1,54 |

0,1649 |

40 |

6,57 |

10,15 |

8,17 |

1,93 |

1,39 |

0,1703 |

50 |

5,43 |

8,90 |

6,55 |

1,51 |

1,23 |

0,1874 |

Выход зернового материала по эквивалентному диаметру, мм |

||||||

0 |

0,1 |

3,5 |

1,80 |

0, 00051 |

0, 72 |

0,40 |

10 |

0,2 |

3,5 |

1,85 |

0, 00006 |

0, 75 |

0,4054 |

20 |

0,3 |

3,5 |

1,90 |

0, 00060 |

0, 78 |

0,4105 |

30 |

0,3 |

3,5 |

1,90 |

0, 00104 |

1,02 |

0,5368 |

40 |

0,2 |

3,5 |

1,85 |

0, 00099 |

0, 99 |

0,5351 |

50 |

1,2 |

3,5 |

2,35 |

0, 00012 |

0, 34 |

0,1446 |

Скорость воздуха на выходе зернового материала, м/с |

||||||

0 |

–4,67 |

–2,43 |

–3,60 |

0,817877 |

0,904 |

–0,2514 |

10 |

–6,61 |

–4,58 |

–5,55 |

0,655292 |

0,810 |

–0,1459 |

20 |

4,38 |

4,39 |

4,38 |

0,000006 |

0,002 |

0,0050 |

30 |

3,48 |

3,73 |

3,60 |

0,010403 |

0,102 |

0,0283 |

40 |

6,22 |

6,30 |

6,26 |

0,001046 |

0,032 |

0,0520 |

50 |

3,27 |

3,35 |

3,31 |

0,001112 |

0,033 |

0,1010 |

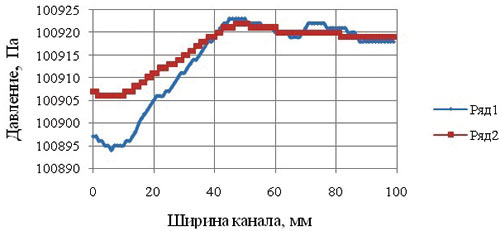

Анализ результатов таблицы показывает, что при угле наклона нагнетательного канала 40° относительно сепарирующего канала распределение давления воздушного потока по ширине канала оказывается более равномерным, поскольку коэффициент вариации минимален — 0,0023. Равномерность скорости воздушного потока по ширине канала лучше при угле наклона 30°, коэффициент вариации составляет 0,1649, но при углах наклона от 0 до 40° максимальная скорость воздушного потока больше критической скорости пшеницы (критическая скорость пшеницы составляет 9 м/с), что негативно влияет на процесс сепарации. При этом часть качественных семян может уноситься воздушным потоком в отходы, что нежелательно. А при угле наклона нагнетательного канала 50° максимальная скорость воздушного потока равна 8,9 м/с, что меньше критической скорости зерна. При этом от зернового материала будут отделяться только легкие примеси.

Рис. 3. Распределение давления по ширине пневмосепарирующего канала зерноочистительной машины: ряд 1 — МПО-50; ряд 2 — усовершенствованная модель

Рис. 4. Распределение скорости воздушного потока по ширине пневмосепарирующего канала зерноочистительной машины: ряд 1 — МПО-50; ряд 2 — усовершенствованная модель; ряд 3 — скорость витания пшеницы

Качество процесса сепарации можно оценивать также по выходу зернового материала из машины. При углах наклона от 0 до 40° на выходе в зерновом материале присутствуют легкие примеси, так как минимальное значение эквивалентного диаметра частицы составляет 0,2 мм. А при угле наклона 50° минимальное значение составляет 1,2 мм и коэффициент вариации минимален — 0,1446. В этом случае происходит качественная сепарация зернового материала от легких примесей. В результате визуализации движения воздуха в аспирационной камере также установлено, что при углах наклона от 0 до 10° происходит выброс части воздушного потока вместе с очищенным зерном, что приводит к загрязнению атмосферы пылью.

Анализ экспериментальных данных позволил таким образом установить, что рациональным является угол наклона нагнетательного канала 50°.

Моделирование технологического процесса работы аспирационной системы дает возможность разрабатывать методику ее проектирования, проводить предварительный анализ в целях обеспечения заданных показателей качества выполнения технологического процесса и совершенствования конструктивнотехнологических параметров зерноочистительных машин, не затрачивая усилий и времени на изготовление экспериментальной установки и проведение сложных опытов.