Моделирование напорных элементов электромеханических перекачивающих устройств в системе T-FLEX CAD

Одной из наиболее важных задач модернизации и развития промышленного комплекса России является ресурсо и энергосбережение и сокращение потерь в таких энергоемких областях, как транспортировка вязких жидкостей, отопление и горячее водоснабжение. В первую очередь это затрагивает предприятия нефтедобывающего и перерабатывающего комплексов, транспортные системы для перекачивания нефтепродуктов по магистральным нефтепроводам и перевозки железнодорожным транспортом, элементы подачи и подогрева топлива, электроотопительные системы для удаленных от централизованных источников тепловой энергии автономных объектов, в том числе автомобильный, авиационный, морской и речной транспорт.

Актуальность этих вопросов подтверждается выбором в качестве приоритетных таких направлений развития науки и техники, как энергосбережение и энергосберегающие технологии и создание энергосберегающих систем транспортировки, распределения и потребления тепла и электроэнергии, обеспечивающих повышение эффективности генерирования, передачи и использования тепловой и электрической энергии.

Для комплексного решения этой задачи недостаточно усовершенствования существующих систем — необходимо создание новых видов энергетических устройств, обеспечивающих возможность экономичного и точного поддержания заданных эксплуатационных показателей и отвечающих современным требованиям электробезопасности, надежности, технологичности и экологичности.

Примерами такого оборудования могут служить управляемые электротехнические устройства для генерации тепловой энергии и транспортирования теплоносителя, обеспечивающие повышение эффективности производства и снижение себестоимости конечной продукции. Их практическая реализация связана с разработкой и созданием электротехнических перекачивающих устройств на основе теплогенерирующих электромеханических преобразователей энергии (ТЭМП), являющихся логическим развитием теплогенерирующих устройств трансформаторного типа [1].

Основными достоинствами ТЭМП являются:

- существенное улучшение техникоэкономических показателей за счет совмещения в одном устройстве функций приводного, передаточного и исполнительного механизмов;

- возможность самого точного регулирования мощности электронагрева непосредственно в месте потребления (от нескольких ватт до сотен киловатт) и выходных характеристик транспортных систем;

- повышенный коэффициент теплоотдачи и теплопроизводительность.

Кроме того, системы, использующие ТЭМП, характеризуются экологической чистотой, безопасностью, относительно низкими капитальными затратами, отсутствием необходимости использования протяженных тепломагистралей (а следовательно, низкими теплопотерями), мобильностью и т.д.

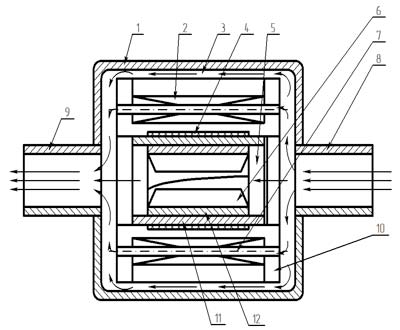

Один из возможных вариантов конструктивного исполнения ТЭМП приведен на рис. 1.

Рис. 1. Схема ТЭМП: 1 — наружный кожух; 2 — магнитопровод; 3 — зазор; 4 — неподвижная вторичная обмотка; 5 — вращающаяся вторичная обмотка; 6 — напорные элементы; 7 — осевые каналы; 8 — входной патрубок; 9 — выходной патрубок; 10 — капсула; 11 — остов; 12 — вращающийся ферромагнитный элемент

Анализ принципа действия ТЭМП показывает [2], что в его основе лежит электромагнитное преобразование электрической энергии в механическую и тепловую, что позволяет при проектировании использовать традиционные методики, широко применяемые в электромашиностроении [3, 4].

Однако такой подход дает только приблизительные результаты и не позволяет выполнить моделирование напорных элементов (НЭ) ТЭМП, поскольку ориентирован на классические электромеханические преобразователи. Для проектирования НЭ возможно применение методик, используемых при разработке элементов гребных энергетических установок, компрессоров, вентиляторов и т.д., подробно изложенных в специальной литературе [5]. В то же время их анализ указывает на отсутствие универсальной расчетной базы и в основном связан с использованием результатов натурного моделирования и критериальных соотношений. Более того, ввиду сложности проектирования отмеченных элементов некоторые авторы предлагают использовать методы электромагнитной аналогии [6], что также существенно снижает точность полученных результатов.

Именно поэтому наряду с применением накопленного опыта физического, математического и численного моделирования классических электромеханических преобразователей, теоретических и практических разработок в области электромеханики, механики, теплотехники, гидравлики, электромашиностроения необходимо привлечение систем автоматизированного проектирования (CAD/CAEсистем), что позволит создать научно обоснованную методику проектирования таких устройств при одновременном учете электромагнитных, тепловых и механических факторов на температуру, производительность и давление преобразователя.

Решение рассматриваемой задачи включает следующие этапы:

- создание геометрической модели ТЭМП с использованием CADсистемы;

- создание расчетной модели ТЭМП и выполнение численного анализа электромагнитных, гидравлических и тепловых процессов с применением CAEсистемы;

- оптимизация конструкции ТЭМП;

- разработка технологии изготовления ТЭМП с использованием CAPP/CAMсистем.

На первом этапе при поисковом проектировании особенно эффективны параметрические системы моделирования. Они позволяют формализовать интересующие разработчика параметры изделия и получить различные конструктивные варианты устройства. Среди САПР мощными параметрическими возможностями выделяется отечественная система автоматизированного проектирования TFLEX CAD (разработчик — компания «Топ Системы», г.Москва). Поэтому именно она была выбрана для геометрического моделирования ТЭМП. Результатом проектирования на первом этапе является сборочная параметрическая модель ТЭМП, созданная в системе TFLEX CAD, а также подготовка файла нейтрального формата для передачи геометрии на этап 2.

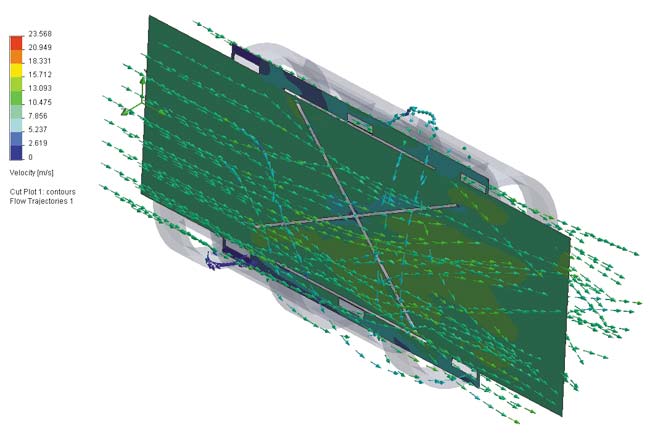

На втором этапе для каждого исследуемого варианта конструкции должна быть создана расчетная модель и проведен анализ гидродинамических процессов в ТЭМП. Для расчета гидродинамических процессов была выбрана CAEсистема FlowSimulation. «Из системы TFLEX CAD подготовленная геометрическая модель была передана в среду инженерного анализа посредством операций экспорта/импорта». Результатом проектирования на этапе 2 является поле скоростей рабочей среды для исследуемых вариантов расчетной модели ТЭМП.

Поскольку полученные на втором этапе результаты моделирования гидродинамических процессов в ТЭМП могут не удовлетворять требуемым, на третьем этапе они должны быть проанализированы в соответствии с заданными критериями и должна быть проведена оптимизация путем последовательного изменения параметров геометрической модели и повторных расчетов. Таким образом, реализуется итерационная процедура проектирования на основе параметрической геометрической модели ТЭМП, созданной в системе TFLEX CAD.

При получении оптимальных результатов проектирования конструкции ТЭМП возможен переход к четвертому этапу — разработке технологии изготовления и процессам производства ТЭМП и его элементов с использованием CAPP/CAMсистем — конкретно с привлечением таких модулей интегрированного комплекса TFLEX, как TFLEX Технология и TFLEX ЧПУ. Модуль TFLEX Технология автоматизирует процесс технологической подготовки производства ТЭМП и, обладая гибкими средствами разработки технологических проектов, позволяет создать качественную технологическую документацию как на отдельные детали ТЭМП, так и сборочного технологического процесса в целом на изделие. Модуль TFLEX ЧПУ дает возможность вести разработку управляющих программ для станков с ЧПУ по данным 3Dмоделей элементов ТЭМП. TFLEX ЧПУ является встраиваемым модулем для САПР TFLEX CAD и функционирует исключительно совместно с ней. Таким образом, получается полноценное CAD/CAMрешение. Данный подход обеспечивает полную ассоциативность конструкторскотехнологических данных, поскольку однажды созданная траектория обработки будет автоматически перестраиваться после изменения геометрии детали.

Рассмотрим реализацию этапа 1. Сборочная геометрическая модель ТЭМП создается в системе TFLEX CAD, имеющей возможности для быстрого и качественного моделирования с применением технологии управления параметрическими сборочными единицами. Параметризация организует топологию модели, благодаря чему модель становится управляемой. Любое изменение параметров приводит к обновлению сборки и связанных деталей. Метод сборки «снизу вверх», используемый при моделировании ТЭМП, позволяет последовательно собрать имеющиеся детали в файл сборки, осуществляя параметрические привязки деталей друг к другу (рис. 2).

Рис. 2. Сборочная модель ТЭМП

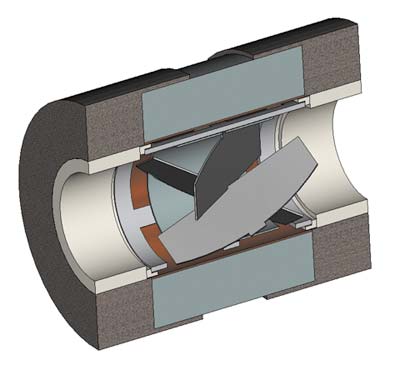

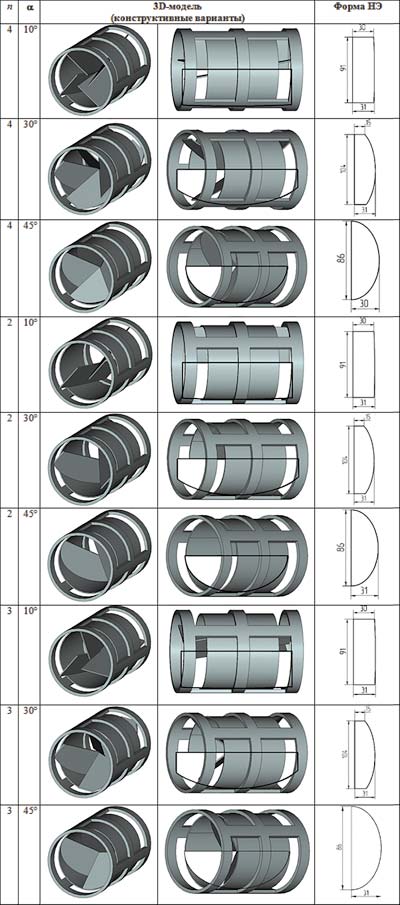

Важнейшими элементами ТЭМП, определяющими его техникоэкономические характеристики, являются НЭ (напорные элементы — см. рис. 1, поз. 6), поэтому в качестве параметров модели были выбраны: количество напорных элементов n и угол их установки α относительно продольной оси (рис. 3).

Рис. 3. Расположение напорных элементов

Параметрическая модель позволяет гибко варьировать параметры n и α, получать форму НЭ и различные конструктивные варианты трехмерных моделей ТЭМП.

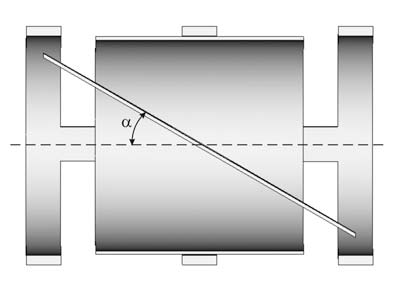

Напорный элемент имеет форму пластины, которая располагается под углом α к продольной оси (см. рис. 3). Известно, что плоскость сечения, лежащая под углом к оси цилиндра, пересекает его по эллипсу. Следовательно, одна из сторон напорного элемента представляет собой часть эллипса, точную геометрию которого сложно определить аналитически, но это легко реализуется средствами TFLEX CAD (рис. 4).

Рис. 4. Форма напорного элемента

Результаты моделирования напорных элементов при изменении их количества n и угла установки α

Варианты геометрии НЭ, полученных при моделировании, представлены в таблице.

Анализ полученных результатов позволяет сделать выводы:

- форма напорного элемента зависит от угла установки. При увеличении угла установки α наблюдается плавный переход формы НЭ от правильной прямоугольной к эллипсообразной;

- при увеличении числа НЭ существенного изменения их формы не наблюдается;

- полученные результаты позволяют выполнить моделирование тепловых и гидродинамических процессов в ТЭМП с использованием CAEсистем (этап 2), выбрать оптимальный угол установки и количества НЭ, получить картину поля скоростей рабочей среды (рис. 5), определить коэффициент теплоотдачи с рабочей поверхности нагревательного элемента с целью получения требуемых техникоэкономических показателей устройства. Параметрическая модель ТЭМП позволит, при необходимости, выполнить несколько расчетных итераций и определить оптимальную конструкцию устройства.

Рис. 5. Гидродинамический расчет

Список использованных источников

- Кузьмин В.М., Сериков А.В. Разработка и исследование трансформаторов для установок электроводонагрева // Электротехника. 2001. № 7. С. 4551.

- Приходченко О.В. Математическое моделирование и анализ электромагнитных и тепловых процессов в электромеханических теплогенерирующих преобразователях // Науки о природе и технике. 2011. № 3. С. 2737. (Уч. записки КомсомольскогонаАмуре государственного технического университета).

- Копылов И.П. и др. Проектирование электрических машин: Учеб. пос. для вузов. М.: Энергия, 1980. 496 с.

- Гольберг О.Д. Проектирование электрических машин: Учеб. для втузов / Под ред. О.Д. Гольберга. М: Высш. шк., 1984. 431 с.: ил.

- Михайлов А.К., Малюшенко В.В. Лопастные насосы. Теория, расчет и конструирование. М.: Машиностроение, 1977. 288 с.

- Костышин В.С. Моделирование режимов центробежных насосов на основе электрогидравлической аналогии. ИвановоФранковск: ИФГТУНГ, 2000. 163 с.