Правильный подход к использованию 3D-программ на машиностроительных предприятиях

Большинство производителей, в том числе китайские компании, уделяют большое внимание технологическим инновациям и стараются использовать новые технологии для повышения производительности, поэтому многие из них уже давно применяют системы 3Dпроектирования изделий, хотя это требует значительных капиталовложений: в настоящее время от тысяч юаней до сотен тысяч долларов за одно рабочее место. Разумеется, использование таких программ дает определенные преимущества. Однако результаты внедрения 3Dсистем очень сильно различаются в зависимости от отрасли, в которой работает предприятие, и от предъявляемых к такой системе требований. Например, компании из авиационнокосмической и автомобильной промышленности значительно повысили производительность, внедрив 3Dрешения, что связано со сложностью изделий и специфическими требованиями в данных отраслях. А предприятия из других отраслей, в частности металлургической и угольной промышленности, а также компании небольшого размера получили незначительную отдачу от внедрения 3Dсистем. Фактически применение 3Dтехнологий проектирования во многих таких компаниях носит чисто формальный характер. В подобных фирмах 3Dсистемы используются лишь отдельными конструкторами по собственной инициативе, при этом большинство конструкторов применяют 2Dсистемы. В то же время нормы и стандарты проектирования ориентированы на 2D, а обмен данными и выдача готового проекта выполняются в виде 2Dфайлов формата DWG, поэтому работающие в 3D инженеры оказываются изолированными от общего процесса разработки. Более того, 3Dмоделирование и 2Dпроектирование выполняются на разных платформах и 3Dданные не удается эффективно преобразовывать в 2Dчертежи, что приводит к рассогласованию конструкторской документации. В результате добиться ожидаемого прироста производительности от внедрения 3Dрешений не удается. В ряде случаев трудозатраты инженеров даже возрастают, а производительность труда падает, поэтому специалисты недовольны такими 3Dсистемами.

Далее в статье подробно рассматриваются основные проблемы, с которыми сталкиваются инженеры при использовании 3Dсистем, и причины их возникновения, а также предлагаются пути их успешного решения.

Текущая ситуация с 3Dпроектированием

Итак, какова же современная ситуация?

Проблема 1. Отсутствуют стандарты 3Dпроектирования

В настоящее время все китайские стандарты проектирования разрабатываются на основе 2D, а стандарты для инженеров, работающих в 3D, отсутствуют, поэтому созданные в 3D изделия не соответствуют предъявляемым требованиям, что вынуждает переводить документацию в 2Dчертежи. Со временем инженеры отказываются от применения 3Dсистем, так как 3Dмодель нельзя утвердить, хотя на ее создание потрачено много времени и усилий. С точки зрения конструктора, 2D — это всё, а 3D лишь улучшает процесс проектирования.

Моделирование тоже страдает от отсутствия стандартов 3Dпроектирования. При создании модели детали разные инженеры используют различные методы моделирования. Поэтому полученные модели сложно редактировать, а с 3Dмоделью может работать лишь ее создатель. Трудности с повторным использованием данных представляют собой одно из основных препятствий на пути к внедрению 3Dсистем.

Проблема 2. Обмен информацией выполняется на основе 2Dстандартов

При обмене информацией между разными предприятиями или подразделениями одного предприятия применяются исходные 2Dчертежи. Использование 3D ограничено и распространяется лишь на отдельные подразделения и конкретных инженеров. Поэтому никто не знает, как оценивать 3Dмодель: для этого ее приходится преобразовывать в 2Dчертеж и проставлять на нем размеры.

Как только 3Dмодели созданы, инженерамконструкторам приходится выполнять 2Dчертежи — лишь потому, что в других отделах не применяются 3Dсистемы. Кроме того, партнеры или поставщики принимают только 2Dчертежи, что еще больше ограничивает область применения 3Dмоделей.

Проблема 3. Применение 3Dданных ограничено

Данные, созданные в 3Dсистемах, и их форматы не унифицированы, в отличие от 2Dданных. Все 2Dчертежи выполняются в форматах DWG и DXF, и их легко открывать и редактировать. С 3Dфайлами дело обстоит иначе. Различные 3Dсистемы, а также другие имеющиеся на рынке 3Dприложения применяются инженерами одновременно, но форматы получаемых данных при этом несовместимы. В ряде случаев не удается выполнить обмен данными, подготовленными разными инженерами для одного и того же проекта, а инженеры не могут обмениваться информацией друг с другом. Каждый специалист уверен, что используемая именно им система является самой лучшей, и проектирует изделие посвоему. Такое положение дел создает ряд скрытых проблем в проектировании.

Проблема 4. 3Dсистема не решает все задачи технологической подготовки производства изделия

На протяжении многих лет компании пытались упростить документооборот на производстве, но достичь этого им так и не удалось. Большинство проблем возникает изза использования 2Dчертежей. Часто для 3D и 2Dмоделирования применяются две разные, не связанные между собой системы. В такой среде масса времени и усилий инженеров пропадает впустую. Внутри компании не удается использовать одну и ту же 3Dсистему для всех нужд, таких как конструирование, анализ, производство, управление и монтаж. Поскольку в процесс вовлечены самые разные инженерные дисциплины, для обмена данными в ходе совместной работы над проектом необходимо применять различные системы.

Более того, компании не уверены в том, что единственная 3Dсистема сможет обеспечить интеграцию процессов 3D и 2Dконструирования — ведь долгие годы работа велась исключительно в 2D. А кроме того, необходимо учитывать недостатки 3Dрешений в ряде 2Dсистем и ограничения, налагаемые стандартами на 2Dчертежи. Инженеры применяют 3Dприложения исключительно для 3Dмоделирования. После создания 2Dвидов вся последующая работа выполняется в стандартной 2Dсистеме. В результате происходит искусственный рост нагрузки на инженеров, а цепочка передачи данных из 3D в 2D оказывается разорванной.

Проблема 5. Инженеры сопротивляются переходу на 3Dсистемы

Сегодня многие компании уже «выбросили кульманы». Процесс перехода от бумажных чертежей к электронным, выполняемым на компьютере, занял в среднем пятьшесть лет. К настоящему моменту у предприятий скопилось значительное количество 2Dчертежей, которые легко использовать повторно при проектировании новых изделий. Инженеры старшего поколения, имеющие большой опыт работы с 2Dчертежами, испытывают трудности в освоении 3Dсистем и, как следствие, сопротивляются внедрению 3Dрешений. К сожалению, 3Dсистемы появились не так давно и пока не накоплено достаточное количество выполненных в них проектов. При применении 3Dсистемы приходится всё начинать с нуля и тратить много времени на обучение. С учетом всего этого некоторые инженеры не желают использовать 3Dрешения в процессе конструирования либо делают это по принуждению, что отрицательно сказывается на популяризации 3Dмоделирования.

Более того, во многих компаниях 3Dмоделирование сводится лишь к построению геометрии без задействования всех возможностей 3Dпараметризации. В итоге в проект сложно вносить изменения. Когда требуется провести конструкторское изменение, исходную 3Dмодель, скорее всего, придется создавать заново. В результате изза опасений и неверных представлений многие инженеры просто не осмеливаются применять 3Dсистемы.

Проблема 6. Руководители предприятий не уделяют должного внимания 3Dсистемам

После приобретения 3Dрешения и обучения инженеров многие компании уверены, что больше беспокоиться не о чем и что инженеры готовы к применению 3Dсистемы в проектировании изделий. Однако изза сложности решаемых задач и жестких сроков у инженеров почти не остается времени на освоение и использование 3Dсистем, которым и так не уделяется должного внимания. Вследствие этого процессы проектирования изделий все больше ориентируют на 2Dчертежи ввиду их очевидных преимуществ в плане быстрого внесения изменений. Кроме того, руководство поощряет широкое применение 2Dчертежей, соответствующих требованиям производства.

Истоки проблемы

Из описанных выше шести проблем, связанных с применением 3Dсистем, видно, что первопричинами проблем являются: отсутствие приемлемых стандартов 3Dпроектирования, соответствующих 3Dсред конструирования, реально работающих 3Dплатформ для обмена данными и адекватных мер по развитию 3Dмоделирования.

«Отсутствие стандартов 3Dпроектирования» означает, что инженеры не имеют четких требований к конструированию в 3D, а 3Dмодели не удается поместить в библиотеку и сделать частью материалов проекта. «Обмен информацией на основе 2Dстандартов» означает, что отсутствуют реально работающие 3Dплатформы для обмена данными. Стандарты и платформы для обмена данными в 3D должны создаваться как минимум на уровне предприятия, чтобы 3Dмодели могли использоваться столь же широко, как и 2Dчертежи. «Ограниченное применение 3Dданных» и «инженеры сталкиваются с трудностями в использовании 3Dсистем» значит, что для внедрения 3Dрешений нет подходящей рабочей среды. Компании должны применять 3Dплатформу, совместимую со всеми прочими 3Dформатами. Одновременно необходимо улучшать и углублять обучение, обмен техническими данными и инфраструктуру поддержки 3D с целью создания рабочей среды, благоприятной для внедрения 3Dрешений. «Одна 3Dсистема не может решать все задачи» и «руководители предприятий не уделяют должного внимания 3Dсистемам» означает, что не принимается достаточных мер для развития 3Dмоделирования. Поскольку ни одна 3Dсистема не может быть пригодной для всех областей применения сразу, необходимо подбирать отдельные 3Dсистемы для каждой из областей и разрабатывать интерфейсы для обмена данными между ними. Наконец, 3Dпроектирование должно в достаточной степени продвигаться на уровне политики руководства и иметь соответствующую поддержку.

После того как мы выявили истинные причины проблем по использованию 3Dпроектирования, мы сможем успешно решить их с помощью системы от компании Siemens PLM Software.

Правильные решения

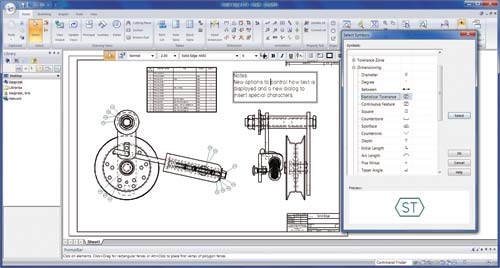

Сформулируем кратко, как можно решить каждую из проблем, а затем рассмотрим это всё более подробно. Решение проблемы № 1 —необходимо разработать и строго соблюдать технические требования к 3Dконструированию и ввести новые стандарты 2Dчертежей, основанные на Solid Edge. Решение проблемы № 2 — благодаря применению новейшей технологии обмена информацией в формате JT и с помощью PMI (атрибутов конструкторскотехнологической информации), следует реализовать обмен 3Dданными, что максимально сократит зависимость от 2Dчертежей. Решение проблемы № 3 — при применении Solid Edge с синхронной технологией достигается единое управление 3Dданными и их повторное использование (далее мы поясним, почему нужно применять именно Solid Edge). Решение проблемы № 4 — необходимо разработать нормативы взаимодействия между подразделениями предприятия и стандарты предоставления данных из сторонних источников с целью сокращения области применения 2Dчертежей и расширения области использования 3Dданных. Решение проблемы № 5 — в сотрудничестве с соответствующими компаниями нужно создавать библиотеки в Solid Edge — более того, следует активно обучать 3Dмоделированию для развития навыков конструкторов и в полной мере использовать параметризацию при проектировании изделий. Решение проблемы № 6 — руководители должны расширить поддержку 3Dрешений, чтобы среда управления совместной инженерной работой, основанная на системе управления данными об изделии (PDM) Teamcenter от Siemens PLM Software, распространялась на все процессы предприятия — от конструирования, технологической подготовки и производства до задач управления, что обеспечит междисциплинарную и многоплатформенную совместную работу всех участников проекта.

Стандарты проектирования — в основе применения 3Dсистем

Насколько это разрешено национальными стандартами и стандартами предприятия, необходимо внедрять разумные и эффективные стандарты 3Dмоделирования и 2Dчерчения, распространяющиеся на всех сотрудников. Такие стандарты должны основываться на существующих стандартах выполнения 2Dчертежей, а также учитывать функциональность Solid Edge. Более того, 3Dмодели должны стать не менее эффективным средством, чем 2Dчертежи. После появления таких стандартов необходимо внедрить программы мониторинга, направленные на эффективное внедрение инженерами указанных стандартов.

Еще один важный момент — 3Dмодели и 2Dчертежи должны создаваться в единой среде, которая поддерживает интеграцию процессов проектирования, а также связи между 2D и 3Dданными. Компании должны признать, что выполненные в Solid Edge DFT 2Dчертежи имеют тот же статус, что и 2Dчертежи в формате DWG, при этом сохранение в формат DWG должно разрешаться только в целях экспорта данных, а во всех остальных случаях следует применять формат DFT. Это обеспечит надежный обмен конструкторской информацией, представленной в 3D и 2D.

В нормативные требования должны включаться и стандарты обмена 3Dданными. Благодаря использованию PMIатрибутов, помещаемая на 2Dчертежах информация может указываться непосредственно на 3Dмоделях, поэтому 3Dмодели пригодны для представления тех данных, которые ранее проставлялась на 2Dчертежах. Обмен информацией и контроль проектных решений должны осуществляться при помощи 3Dмоделей с PMIатрибутами, так как 3Dвизуализация повышает общую эффективность процесса конструирования и значительно сокращает ошибки при передаче данных, а также устраняет трудозатраты на создание 2Dчертежей.

Стандарты также должны предусматривать формирование библиотек 3Dмоделей, аналогичных библиотекам 2Dчертежей, с целью создания ресурсов для повторного применения в новых проектах.

По возможности, управление версиями, доступом, процессами и использование визуальной среды совместной работы на этапе проектирования должны выполняться в системе Teamcenter.

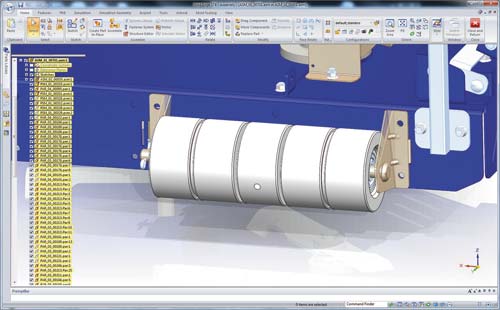

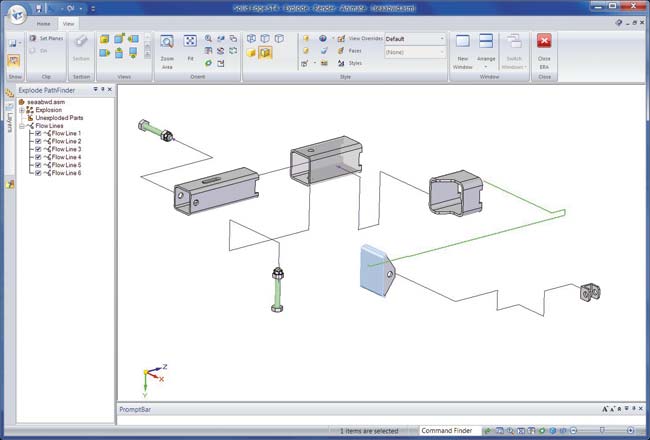

Синхронная технология — решение Solid Edge

Синхронная технология в Solid Edge — это еще один революционный прорыв в автоматизированном проектировании. Данная технология позволяет редактировать и повторно применять данные, созданные в любой 3Dсистеме, что задает направление будущего развития всех 3Dсредств. Какие бы 3Dданные ни использовались в настоящее время, основанная на Solid Edge платформа 3Dмоделирования способна работать со всеми ранее созданными 3Dмоделями.

Синхронная технология устраняет многие недостатки современных систем с деревом построения и резко повышает производительность труда, позволяя легко и быстро создавать новые изделия. Кроме того, при помощи синхронной технологии конструкторы могут редактировать и повторно применять данные, созданные в разных CADсистемах, что дает возможность быстро улучшать 3Dпроекты, построенные на основе предыдущих конструкций. Это повышает качество проектирования и улучшает характеристики изделий.

При использовании Solid Edge мы призываем инженеров проектировать изделия с помощью переменных. При таком подходе 3Dмодели получаются не «деревянными», а гибкими, и их можно быстро и точно изменять по мере того, как меняются требования к конструкции, что снижает трудоемкость процесса проектирования.

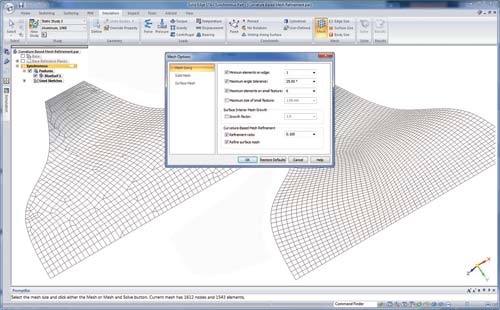

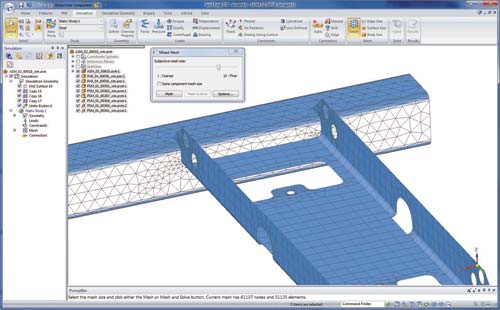

Встроенные в Solid Edge средства конечноэлементного анализа представлены NX Nastran — лучшим в мире решателем. С помощью данного инструмента инженеры могут выполнять конечноэлементные расчеты проектируемых конструкций до сдачи готового проекта, что приводит к получению абсолютно безошибочных проектных решений, резко снижает затраты на разработку и повышает экономическую выгоду для компаний.

Для обмена информаций со сторонними организациями применяются данные в формате JT, содержащие PMIатрибуты. Таким образом, мы не только защищаем интеллектуальную собственность компании, но и обеспечиваем визуальное представление конструкции. Если отделы, выполняющие последующие этапы подготовки производства, используют систему NX, то PMIатрибуты можно непосредственно импортировать в NX, что обеспечивает надежную передачу информации по всей цепочке процессов разработки изделий.

Единая платформа 3Dпроектирования

Одна из проблем, приводящих к недостаточно широкому использованию 3Dсистем на предприятиях, заключается в отсутствии надлежащей среды 3Dпроектирования. Ранее все виды работ выполнялись самими инженерами, поэтому необходимо было сформировать такую среду 3Dпроектирования, в которой инженеры создавали бы изделия на основе качественной 3Dплатформы, чтобы достичь максимальной отдачи при минимальных усилиях.

Помимо упомянутых ранее стандартов 3Dпроектирования, требуется сформировать пригодные к использованию 3Dбиблиотеки стандартных деталей, настроить удобные для конструирования шаблоны в Solid Edge, а также выполнить ряд других задач по настройке системы.

Под руководством отдела ИТ часто применяемые стандартные детали нужно классифицировать и добавлять в библиотеку стандартных деталей Solid Edge для последующего использования инженерами. Обширная библиотека стандартных деталей не только повышает привлекательность 3D для инженеров, но и гарантирует высокое качество 3Dпроектирования.

К тому же шаблоны в Solid Edge можно эффективно настраивать под нужды процессов проектирования на конкретном предприятии. Для повышения степени повторного использования 3Dмоделей следует организовать ряд обычных рабочих процессов.

Интегрированная среда 3D и 2Dпроектирования — еще один важнейший момент в создании оптимальной среды 3Dразработки. Если Solid Edge применяется только для создания 3Dвидов, как это происходит сейчас, а 2Dчертежи приходится выполнять в другой системе, то это ставит под угрозу качество и эффективность процесса проектирования. Для выполнения 2Dчертежей, соответствующих стандартам Solid Edge, требуется произвести изменения в существующих стандартах разработки 2Dчертежей. При внесении таких поправок необходимо будет сначала проверить, в какой степени выполняемые в Solid Edge 2Dчертежи соответствуют текущим стандартам и какие положения стандартов не реализуются в Solid Edge или реализуются с трудом. Затем нужно классифицировать выявленные несоответствия и определить, в каком случае нужно вносить изменения в стандарты выполнения 2Dчертежей, а в каких — повторно проектировать в Solid Edge. Наконец, после появления новых стандартов и среды разработки следует обязать инженеров создавать 2Dчертежи в Solid Edge.

Поддержка руководства — важнейшая составляющая успеха

Отношение руководства — очень важный фактор успешной реализации нового проекта, особенно если такой проект заставляет пересмотреть ранее применявшиеся приемы работы и требует внесения изменений в цепочку извлечения прибыли. Более того, именно позиция руководителей оказывается решающей для успеха проекта.

Руководство принимает решения по всем аспектам, например по внесению изменений в стандарты оформления 2Dчертежей, по внедрению платформы проектирования на базе Solid Edge, процессов контроля проектных решений в 3D, обмена PMIданными в формате JT и созданию механизма мотивации инженеров.

Отношение руководства становится особенно важным при возникновении проблем в ходе пересмотра и внедрения стандартов, а также перехода на интегрированное 2D и 3Dпроектирование. При отсутствии заинтересованности или смене приоритетов у руководителей весь проект не будет иметь успеха.

Твердая уверенность и воля к достижению поставленной цели — важнейшие критерии оценки отношения руководства.

Более того, именно участие руководителей оказывается решающим для успеха проекта. Если после принятия решений руководители не рассматривают себя как участников проекта, то инженеры будут считать, что данный проект не особенно важен для руководства. Поэтому руководители должны время от времени контролировать состояние проекта, принимать в нем участие и приветствовать революционные изменения на предприятии, связанные с переходом на 3Dмоделирование. Только таким образом можно добиться успеха при внедрении 3Dтехнологий в компании.