Отработка технологии изготовления пресс-формы для литья восковых моделей турбинных лопаток

Пензенский государственный институт был основан в 1943 году во время Второй мировой войны как индустриальный институт и имел тогда три факультета: механикотехнологический, точной механики и теплотехнический. Обучение проходило по трем специальностям: технология машиностроения, металлорежущие станки и литейное производство. В 1944 году, после освобождения Украины и возобновления работы Индустриального института в Одессе, решением Совнаркома вуз в Пензе получил название Пензенский индустриальный институт. С тех пор он прошел большой путь становления и развития: от индустриального института до классического университета. Сегодня в стенах ПГУ обучаются будущие инженеры, экономисты, медики, юристы, а также специалисты естественнонаучного профиля. Поэтому в настоящее время ПГУ — один из самых крупных многопрофильных вузов Поволжья, обеспечивающий формирование интеллектуального потенциала и способствующий социальноэкономическому развитию всего региона. Руководителями большинства пензенских промышленных предприятий и НИИ являются воспитанники бывшего политеха.

С 2007 года на базе факультета автоматизации машиностроения ПГУ работает Центр компьютерного проектирования «ДелкамПенза», возглавляемый профессором А.Н. Машковым и доцентом С.А. Нестеровым. Задачей ЦКП «ДелкамПенза» является обучение студентов методам эффективной работы в CAD/CAMрешениях компании Delcam. Для этого ЦКП «ДелкамПенза» оснащен необходимым учебным оборудованием, в том числе трехосевым гравировальнофрезерным станком.

Выпускники кафедры технологии машиностроения, имеющие сертификаты ЦКП «ДелкамПенза» и получившие дипломы инженеров по специализации «Компьютерное проектирование и технология производства изделий», успешно работают на таких крупных пензенских предприятиях, как ОАО «Пензадизельмаш», ФГУП «ПО «Старт», ОАО «Пензтяжпромарматура» и ОАО «СКБТ».

С 2008 года ЦКП «ДелкамПенза» начал тесно сотрудничать с ОАО «Пензадизельмаш» (www.pdmz.ru) — крупным специализированным предприятием по производству дизелей и турбокомпрессоров, а также комплектующих узлов для дизелестроительных заводов. В 20092011 годах результаты проделанной работы представлялись на ежегодных конкурсах студенческих работ, проводимых компанией Delcam среди российских и украинских университетов. Выполненные под руководством А.Н. Машкова и С.А. Нестерова работы1 неоднократно занимали призовые места, а студенты Николай Чернышев и Артем Тарабрин были приглашены на шестимесячную стажировку в головной офис компании Delcam (Бирмингем, Великобритания).

Результаты сотрудничества привели к тому, что в 2011 году ОАО «Пензадизельмаш» приобрело коммерческие лицензии на программное обеспечение компании Delcam. Основная заслуга в этом принадлежала преподавателям и студентам ПГУ, сумевшим доказать специалистам предприятия высокую эффективность CAD/CAMрешений Delcam.

В 2011 году руководство ОАО «Пензадизельмаш» поставило перед университетом задачу подготовки группы выпускников по специализации «Инженеры для дизелестроения» с хорошим знанием СAD/CAMрешений Delcam и обладающих практическим опытом использования программных продуктов PowerSHAPE Pro и PowerMILL. Представленная в данной статье работа является одним из самостоятельно выполненных выпускных учебных проектов студента кафедры технологии машиностроения Михаила Шурупова, направленного предприятием ОАО «Пензадизельмаш» на целевую подготовку в ЦКП «ДелкамПенза».

Целью проекта являлось конструирование прессформы для литья восковой заготовки турбинной лопатки и отработка технологии ее изготовления из воска на станке с ЧПУ (этот «учебный» материал предотвращает поломку учащимися дорогостоящего инструмента, а кроме того, все отходы и испорченные детали могут быть легко переплавлены в новую заготовку). Финальной стадией проекта являлось изготовление по ранее отработанной технологии прессформы и последующее литье реального изделия. Отметим, что в процессе выполнения проекта можно было использовать только те программные продукты Delcam, которые на тот момент уже имелись на предприятии.

Для сокращения сроков технологической подготовки в проекте была реализована такая последовательность проектирования обработки турбинной лопатки:

- создание 3Dмодели турбинной лопатки в CADсистеме PowerSHAPE Pro;

- 3Dмоделирование элементов прессформы для литья лопатки (с применением модуля Mold Die Wizard);

- отработка технологии изготовления деталей прессформы на станке с ЧПУ при помощи CAMсистемы PowerMILL.

Конструктивно лопатку можно условно разделить на три части: перо, хвостовик и технологическую полку. Построение профиля пера лопатки производилось по трем сечениям. Для этого на основе чертежа потребовалось задать координаты точек профилей, а также координаты окружностей кромки лопаток. После соединения построенных точек сплайном выяснилось, что теоретический профиль с чертежа имел ошибки.

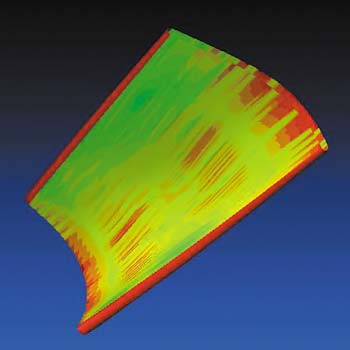

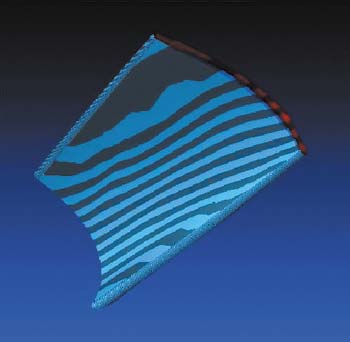

Возможности анализа кривизны поверхностей в PowerSHAPE Pro наглядно показали, что после вытягивания поверхность пера получилась недостаточно гладкой (рис. 1а). Приемлемая гладкость поверхности (рис. 1б) была достигнута путем редактирования профилей в PowerSHAPE Pro при помощи функции сглаживания сплайнов и удаления из контуров заведомо ошибочных точек.

Рис. 1

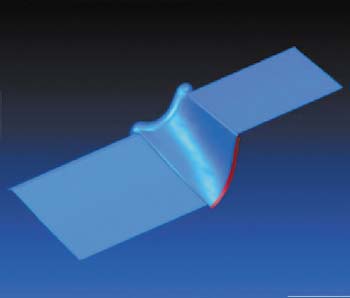

Создание в PowerSHAPE Pro при помощи средств поверхностного моделирования хвостовика и технологической полки никаких затруднений не вызвало. Готовая CADмодель заготовки лопатки (с учетом 2%ной литейной усадки) показана на рис. 2.

Рис. 2

Рис. 3

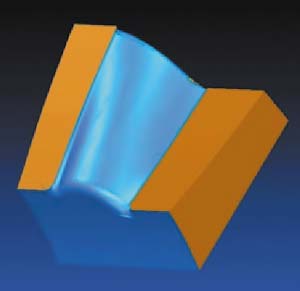

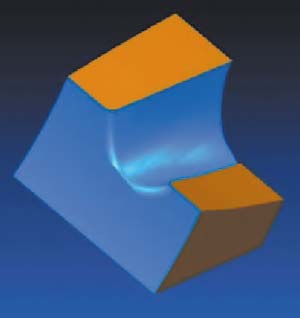

Проектирование прессформы для литья восковой модели начиналось с построения линии разъема пера лопатки (рис. 3) в модуле Mold Die Wizard. Кривые разъема на технологической полке и хвостовике создавались вручную исходя из технологических особенностей изготовления формообразующих элементов. Заметим, что в CADсистеме PowerSHAPE Pro поверхность разъема может быть построена как в автоматическом, так и в ручном режиме, с тонкой настройкой всех параметров геометрии до получения необходимого результата. Готовые CADэлементы прессформы показаны на рис. 4.

Рис. 4

Далее на основе готовых CADмоделей формообразующих элементов прессформы в CAMсистеме PowerMILL были разработаны управляющие программы для обработки их масштабных восковых прототипов (в масштабе 1:2) на учебном фрезерном станке с ЧПУ PAG 0501 (рис. 5). Для фрезерования использовался набор из двух концевых и двух шаровых фрез диаметром от 1,0 до 6,0 мм.

Рис. 5

Реализованная в данном проекте «восковая» технология отладки предназначена для того, чтобы научить студентов работать с CAMсистемой и станком с ЧПУ. Кроме того, обработка восковых деталей была выбрана исходя из относительной дешевизны технологического процесса и минимизации возможных потерь (поломки инструмента, порчи заготовок, повреждения технологической оснастки и стола станка). Хотя при обучении без потерь всё же не обошлось. Старая добрая пословица «Если мастер не сломал ни одного инструмента — значит, он плохо учился!» оказалась актуальной и в XXI веке. В процессе первой в жизни отладки работы ЧПУпрограммы учащимся были испорчены три заготовки и сломана одна шаровая фреза диаметром 1,0 мм. Испорченные восковые заготовки вместе со стружкой были переплавлены и повторно использованы, а недорогую фрезу сразу заменили на новую.

Рис. 6

Рис. 7

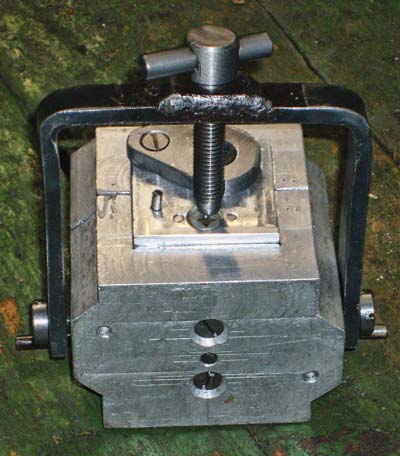

После успешной отработки пробной «восковой» технологии студенту была поставлена задача изготовить из металла по спроектированным CADмоделям уже реальную прессформу. Для этого использовался установленный на ОАО «Пензадизельмаш» станок фирмы ЕМСО, оснащенный ЧПУстойкой FANUC. Разработка всех управляющих программ для станка с ЧПУ также производилась в CAMсистеме PowerMILL. На рис. 6 показаны фотографии готовой прессформы, уже прошедшей тестовую проверку на отливку восковой модели заготовки лопатки.

Изготовленные таким образом восковые заготовки лопатки были отправлены в литейный цех, где по технологии выплавляемых моделей были сформированы литейные формы (рис. 7) и отлиты уже металлические заготовки турбинных лопаток (рис. 8).

Рис. 8

***

Представленный в данной статье проект позволил ЦКП «ДелкамПенза» апробировать эффективную методику подготовки молодых специалистов на учебном оборудовании с ЧПУ. Кроме того, после пройденного курса обучения выпускник смог на практике самостоятельно реализовать в ОАО «Пензадизельмаш» технологию изготовления реального изделия — турбиной лопатки модели 122506.

- «Производство деталей турбокомпрессора дизельного двигателя локомотива с применением программных продуктов компании Delcam» (http://www.delcam.ru/public/sg_11.01_1.pdf);

- «CAMсистема PowerMILL: изготовление моноколеса турбины за 2 часа!» (http://www.delcam.ru/public/sg_09.10_2.pdf);

- «Разработка технологии изготовления заготовки турбинной лопатки для ОАО “Пензадизельмаш”» (http://www.delcam.ru/public/sg_09.09_2.pdf);

- «Центр компьютерного проектирования “ДелкамПенза” в действии» (http://www.delcam.ru/public/sg_09.08_2.pdf).