CAM-система FeatureCAM 2012: опыт применения в производственной практике

В настоящее время большинство инженеров-программистов станков с ЧПУ в процессе работы испытывают острую необходимость в применении CAM-систем — от них обычно требуется выполнить свою задачу максимально качественно и при этом в минимальный срок. Лучшим решением, наверное, в данном случае станет та CAM-система, в которой обязательно заложена возможность автоматического распознавания элементов, так как эта функция позволяет повысить скорость составления управляющих программ и уменьшить количество ошибок, возникающих при отладке программы благодаря встроенному симулятору обработки.

Реалии современной жизни таковы, что в ней всё меняется, и довольно быстро. Изменяются методы работы, совершенствуются технологии, усиливается конкуренция в производственном секторе. Чтобы не отставать от жизни и сделать свое производство действительно более конкурентоспособным, многие промышленные предприятия приобретают дорогостоящее высокоточное и высокопроизводительное станочное оборудование. В первую очередь это различные станки с ЧПУ: фрезерные и токарнофрезерные, а также обрабатывающие центры, которые зачастую включают весь основной функционал и токарных, и фрезерных станков. Применение обрабатывающих центров позволяет существенно сократить производственный цикл изделий за счет выполнения всех операций на одном станке, что уменьшает вспомогательное время на настройку станка, исключает неизбежно возникающие погрешности при перебазировании, транспортировку деталей между станками при выполнении разных операций и т.д.

Поскольку многоосевое станочное оборудование очень дорого, то перед любым собственником встает сверхзадача обеспечения его быстрой окупаемости. Это достигается за счет рационального использования всех возможностей станочного оборудования, что фактически означает необходимость производить качественные изделия с наименьшими временными затратами. Этого можно достичь только при условии наличия современного высокотехнологичного программного обеспечения для разработки управляющих программ для станков с ЧПУ.

CAMсистема FeatureCAM (разработка английской компании Delcam) предназначена для быстрой разработки управляющих программ на станки с ЧПУ и основана на распознавании типовых обрабатываемых конструктивнотехнологических элементов (под определение «типовые элементы» попадают такие геометрические объекты детали, как отверстия, карманы, канавки, бобышки, стенки и т.д.). FeatureCAM позволяет программировать обработку для широкой гаммы станков с ЧПУ: токарных, фрезерных, токарнофрезерных, электроэрозионных и обрабатывающих центров различного типа.

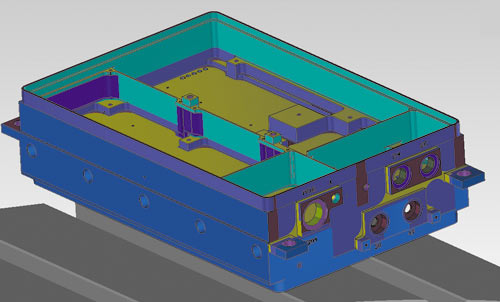

Разработка программного продукта FeatureCAM ведется с 1995 года. Переломным моментом в развитии FeatureCAM стал 2005 год, когда компания Delcam приобрела американскую фирму — разработчика данной системы. Дальше последовало стремительное развитие и усовершенствование CAMсистемы FeatureCAM, так как компания Delcam интегрировала в нее большое количество передовых решений и наработок в области моделирования и генерации УП. Но самое главное, что в FeatureCAM продолжает развиваться ее основное преимущество — способность автоматического распознавания типовых элементов (рис. 1).

Рис. 1. Автоматическое распознавание типовых обрабатываемых элементов для пятиосевой позиционной (3+2) обработки

Еще одно достоинство FeatureCAM — высокая степень автоматизации принятия решений. В базе знаний системы заложены типовые технологии обработки различных элементов с рекомендуемым инструментом и режимами резания (типовые технологии и режимы можно настраивать под свое производство и традиции обработки). Благодаря встроенному симулятору, возможна качественная визуализация 3Dобработки либо полная визуализация на модели станка, включая движения всех подвижных узлов.

Немаловажной особенностью FeatureCAM является его модульность. Если предприятию для удовлетворения потребностей не требуются все возможности CAMсистемы, то для экономии можно воспользоваться лишь отдельными модулями, например только токарным, фрезерным, электроэрозионным и т.д. Допускается также различная их комбинация. Всё это сокращает первоначальные затраты предприятия на подготовку производства.

Порядок создания проекта в FeatureCAM

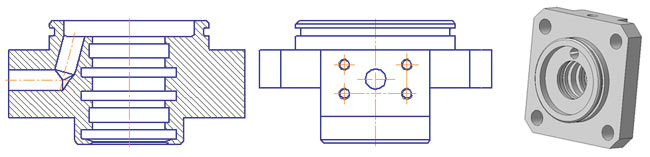

Первоначально нам потребуется CADмодель детали. Ее мы можем создать прямо в проекте FeatureCAM, используя встроенный моделировщик, либо импортировать геометрию из любой сторонней CADсистемы, например из КОМПАС3D (рис. 2).

Рис. 2. Эскиз и 3D-модель детали

В проекте в качестве исходных данных также нужно задать модель станка (выбрать необходимый постпроцессор), создать (или подгрузить — если он уже был создан ранее) используемый набор инструментов и не забыть указать размеры заготовки и ее материал. Исходные данные заданы. Затем запускаем «Мастер автоматического распознавания», чтобы кратчайшим путем получить код управляющей программы. Но можно действовать более гибко, хотя и чуть медленнее — используя полуавтоматические и ручные методы создания элементов. Особо отметим, что их можно комбинировать: сначала запустить автоматическое распознавание, а затем всё то, что осталось нераспознанным, запрограммировать полуавтоматическим методом. Программисттехнолог на любом этапе создания проекта может редактировать переходы, созданные как в автоматическом, так и в полуавтоматическом или ручном режиме.

После распознавания элементов необходимо запустить имитацию обработки, так как именно в этот момент происходит генерация кода управляющей программы. Дальнейшие шаги просты: визуально проверить код УП, сохранить его, например, на носителе и передать на станок для дальнейшей отладки программы наладчиком.

Опыт применения FeatureCAM в производственной практике

Экспериментальнопроизводственный комбинат УрФУ (г.Екатеринбург) является структурным подразделением Уральского федерального университета. Направление работы участка точной обработки металлов — производство прессформ, штампов, инструментальной и литьевой оснастки, а также деталей сложной формы и высокой точности под заказ. Участок оснащен современными обрабатывающими центрами.

ЭПК УрФУ работает в первую очередь со сторонними заказами от других организаций (например, когда те сами не в состоянии выполнить данную работу в связи с отсутствием необходимого оборудования, специалистов и т.п.) или с частными заказчиками, которым требуется изготовить достаточно сложную и трудоемкую продукцию в малом объеме и за короткий срок. В связи с этим возможности современных CAMсистем для инженеровпрограммистов на ЭПК УрФУ весьма востребованы, поэтому предприятие имеет в своем арсенале лицензионные программные продукты фирмы Delcam — CAMсистемы FeatureCAM и PowerMILL. Разработкой УП в FeatureCAM занимается ведущий специалист по токарной и токарнофрезерной обработке Сергей Владимирович Жарков (один из соавторов данной статьи).

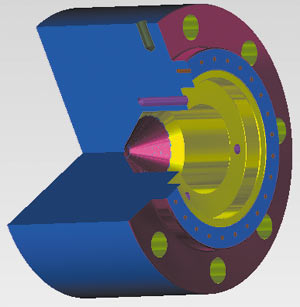

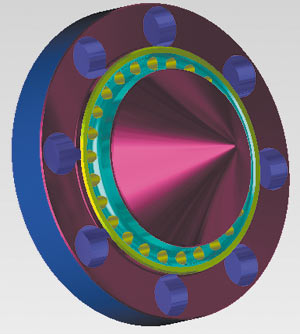

Вот лишь один из примеров. Необходимо было разработать проект для детали «Рассекатель». Точность размеров по чертежу доходила до 7го квалитета, при этом заказчиком были поставлены очень сжатые сроки изготовления. Необходимо отметить, что деталь имеет множество отверстий с обеих сторон, которые должны быть расположены в строгой последовательности, а также во внутренней части этой детали выполнен конус, который плавно переходит в скругление. Стандартными токарными методами обработать эти элементы было проблематично изза их размеров. Поэтому было принято решение обработать данные поверхности методом расфрезеровки сферическими фрезами. С отверстиями, а также с большинством токарных элементов поступили проще: на соответствующем установе запустили метод автоматического распознавания элементов, который позволил за пару минут создать основное тело программы, в которое в дальнейшем уже вносились изменения и дополнения (рис. 3 и 4).

Рис. 3. Первый установ

Рис. 4. Второй установ

Определенную сложность составило то, что необходимо было выполнить термообработку (закалку) наружной конусной поверхности, после чего требовалась повторная, чистовая обработка конуса. Для этого в одном проекте были созданы два чистовых перехода обточки наружного конуса (один — до термообработки, с припуском под окончательную обработку, а другой — после термообработки, уже без припуска). Процесс контроля корректности обработки осуществлялся с помощью специальной функции «Сравнение детали» (рис. 5), которая позволяет прямо внутри проекта проверить, в пределах каких допусков были обработаны поверхности относительно первоначально загруженной твердотельной модели. Готовое изделие «Рассекатель» показано на рис. 6.

Рис. 5. Функция «Сравнение детали». Зеленый цвет — деталь обработана «в размер», оттенки синего и голубого — недоработки (данные места имеют дополнительный припуск, заданный в настройках метода сравнения). Чем темнее цвет, тем больше припуск. Желтый, оранжевый, красный — это «зарезы» в тело модели (они отсутствуют)

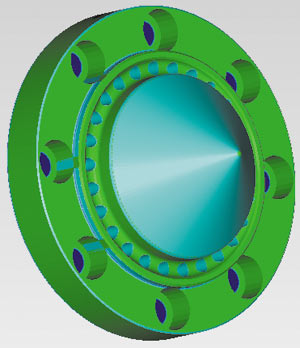

Рис. 6. Готовое изделие «Рассекатель»

«Действительно, применение систем автоматизированного программирования существенно облегчает нам жизнь, сокращая время получения управляющей программы в разы. Особенно это заметно, когда нужно изготовить деталь в предельно сжатые сроки. Ручное программирование в таком случае отнимает больше времени», — делится опытом инженертехнолог Сергей Жарков. В этом с ним согласен и его непосредственный руководитель — начальник производственного участка станков с ЧПУ Никита Гайсин: «Что касается применяемых нами программных продуктов, то в первую очередь это PowerMILL, FeatureCAM и PowerINSPECT OMV. Мы пользуемся ими уже несколько лет. Эти системы позволяют охватить весь спектр изделий, которые нам приходится обрабатывать».

На рис. 7 и 8 показаны еще варианты продукции, произведенной на ЭПК УрФУ при помощи FeatureCAM.

Рис. 7. Изделие «Крышка гидравлическая»

Рис. 8. Деталь «Сектор»

Другим примером является производственная компания ООО ПКФ «ДИСТ» — один из крупнейших на российском рынке производителей комплектующих к приборам учета воды, газа и тепла. Она была основана в 2004 году, а с 2010 года стала эксклюзивным представителем фирмы ООО ПКФ «Бетар» в Пермском крае.

На производственной площадке ООО ПКФ «ДИСТ» расположены цех горячей объемной штамповки, литейный и инструментальный цеха, цех механической обработки и участок термообработки. В настоящее время вся необходимая оснастка (прессформы, штампы, кокили и др.) изготавливается собственными силами предприятия на современном фрезерном, токарнофрезерном, токарном и электроэрозионном оборудовании. Для разработки ЧПУпрограмм применяются CAMсистемы FeatureCAM и PowerMILL,

«Пользователями программного продукта FeatureCAM мы стали недавно — летом 2011 года. Мы прошли обучение у официального представителя Delcam plc — компании “ДелкамУрал”, получили настроенный постпроцессор и применяем его для токарнофрезерного станка немецкого производства CTX420, — рассказывает Роман Трушников, операторпрограммист станков с ЧПУ. — Есть и другие положительные результаты. Так, мы взяли еще один постпроцессор Moriseki 2000 из библиотеки стандартных постпроцессоров, которые предлагаются для программы в свободном доступе, немного доработали его и сейчас используем для написания программ по токарной обработке на станке ИЖ42 российского производства. Результатами вполне довольны». Некоторые примеры изделий ООО ПКФ «ДИСТ» показаны на рис. 9.

Рис. 9. Примеры продукции, выпускаемой компанией ООО ПКФ «ДИСТ»

Последний пример свидетельствует о том, что даже в стандартной поставке FeatureCAM снабжается качественными постпроцессорами. Это в корне опровергает расхожее мнение многих потенциальных заказчиков о том, что поставляемые бесплатно с CAMсистемами постпроцессоры, мягко говоря, малопригодны в реальной жизни. Кроме того, опыт сотрудников ООО ПКФ «ДИСТ» подтверждает, что постпроцессирование для FeatureCAM относительно просто в освоении и может осуществляться самими пользователями.

В данной статье мы затронули лишь несколько аспектов разработки управляющих программ в CAMсистеме FeatureCAM. Как показывает практика, исключительно высокая степень автоматизации разработки УП в FeatureCAM востребована тысячами предприятий по всему миру. Также следует отметить, что компания Delcam уже реализовала в FeatureCAM многие высокоэффективные стратегии фрезерования, заимствованные из ее флагманского продукта — CAMсистемы PowerMILL. Всего компания Delcam предлагает заказчикам четыре CAMсистемы — PowerMILL, FeatureCAM, PartMaker и ArtCAM, которые ориентированы на решение разных задач механообработки и различных заказчиков, поэтому они не конкурируют между собой, а дополняют возможности друг друга — это позволяет компании Delcam внедрять в FeatureCAM новые прогрессивные методы обработки. Например, в эту систему была добавлена трохоидальная обработка и сглаживание траекторий по «гоночным» линиям (race line machining). До конца 2012 года разработчики обещают реализовать в FeatureCAM стратегию фрезерования Vortex (уже имеющуюся в PowerMILL), которая обеспечивает возможность чернового фрезерования с постоянной глубиной врезания (читайте об этом в предыдущем номере журнала). Таким образом, CAMсистема FeatureCAM непрерывно развивается, что позволяет ей прочно удерживать позицию одной из самых эффективных и простых в использовании CAMсистем.