Управление положением инструмента при программировании 5-осевой обработки

В настоящей статье мы продолжим описывать возможности программирования 5-осевой обработки в отечественной системе ГеММа-3D. Обзор основных возможностей по программированию 5-осевой обработки в рассматриваемой CAM-системе был сделан в «САПР и графика» № 5’2011. Цель данной статьи — познакомить читателей с набором инструментов для управления осями фрезы — одним из наиболее сложных аспектов при программировании 5-осевой обработки.

Как уже было отмечено в предыдущей публикации, процесс программирования 5осевой обработки на порядок сложнее программирования 3координатной обработки. Сложность самих изготавливаемых на 5осевых станках деталей предполагает гораздо более трудоемкий процесс. Именно поэтому к технологупрограммисту в данном случае предъявляются существенно более высокие профессиональные требования. Он должен не только в совершенстве владеть гораздо более сложным инструментом программирования, но и обладать развитым пространственным воображением, чтобы подобрать оптимальный набор настроек для корректного движения инструмента в процессе резания. Именно поэтому на первый план выходят системы программирования, облегчающие технологу принятие сложных решений по выбору способа обработки за счет интуитивно понятных визуальных средств задания соответствующих параметров.

Рассмотрим последовательно параметры управления осями фрезы при построении траектории обработки, их основное назначение и способ представления в интерфейсе пользователя системы ГеММа-3D.

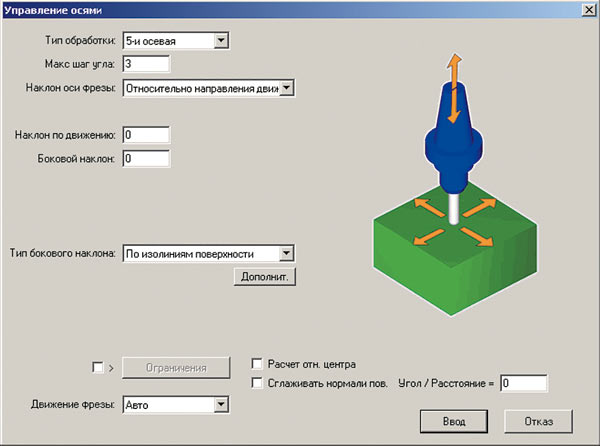

Рис. 1. Параметры управления осями фрезы

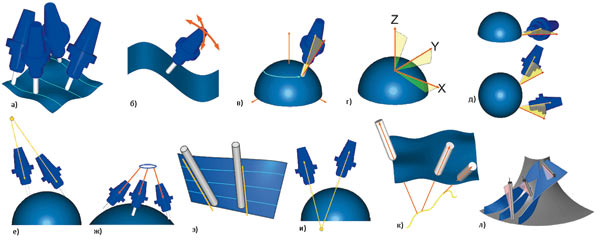

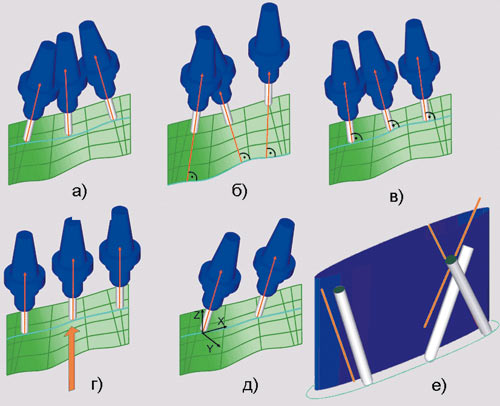

Рис. 2. Способы ориентации фрезы

Вкладка Управление осями (рис. 1) позволяет выбрать требуемый способ ориентации фрезы во время движения вдоль рассчитываемой траектории. Здесь можно зафиксировать одну или две оси, получая 4 или 3осевую траекторию соответственно. Основной вид ориентации инструмента определяется одним из следующих способов (рис. 2):

- перпендикулярно поверхности (а);

- относительно направления движения (б);

- относительный угол (в);

- абсолютный угол к оси (г);

- угол вокруг оси (д);

- из точки (е);

- из кривой (ж);

- через контрольные векторы (з);

- от точки (и);

- от кривой (к);

- направление обработки импеллера (л).

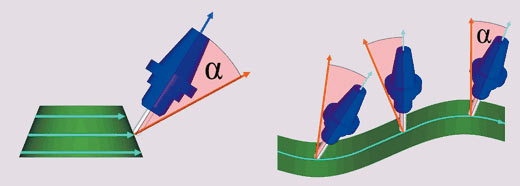

Каждый из перечисленных видов ориентации сопровождается соответствующим набором дополнительных параметров. Например, при ориентации относительно направления движения (рис. 3) задается величина наклона оси фрезы вдоль направления движения, а также тип и величина бокового наклона.

Рис. 3. Ориентация оси фрезы относительно направления движения

Наиболее гибким способом задания ориентации фрезы является задание промежуточных положений оси инструмента, то есть ориентация фрезы через контрольные векторы. Задав нужным образом промежуточные положения фрезы, можно обеспечить оптимальную и наиболее технологичную траекторию движения инструмента по самым труднодоступным обрабатываемым каналам и пазам.

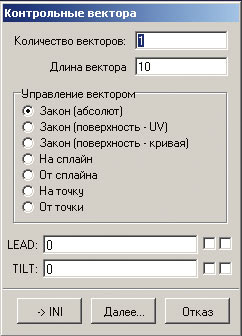

Тем не менее наряду с высокой гибкостью данный способ задания ориентации фрезы требует значительного объема ручной работы — грамотного и аккуратного построения контрольных векторов. Для автоматизации данной задачи в системе ГеММа-3D имеется утилита «Контрольные векторы», позволяющая построить требуемые промежуточные оси по самым распространенным шаблонам (рис. 4).

Рис. 4. Утилита построения контрольных векторов

Рис. 5. Использование бокового наклона при ориентации фрезы

Данная утилита позволяет построить отрезок или массив отрезков, ориентированных определенным образом в пространстве и привязанных к некоторым точкам заданной кривой. Количество отрезков и их длина задаются пользователем. Начало отрезков расположено в расчетных точках, отстоящих друг от друга на равном расстоянии вдоль выбранной пользователем кривой от первой указанной точки до второй в заданном количестве. Ориентация вектора в каждой расчетной точке определяется согласно выбранному переключателю пункта Управление вектором диалогового окна Контрольные векторы и значению двух углов: угла опережения — LEAD и угла отклонения — TILT.

Углы LEAD и TILT имеют свою интерпретацию для каждого выбранного переключателя пункта Управление вектором. Угол может быть задан как в виде абсолютного значения в каждой расчетной точке, так и в виде закона, по которому угол изменяется вдоль заданной кривой от первой указанной точки до второй.

Закон, по которому изменяется угол, определяет лежащая в плоскости XY кривая, абсцисса первой точки которой равна 0, а последней — 100. Ордината каждой точки этой кривой определяет угол в пределах от –180 до 180°. Закон изменения угла интерпретируется следующим образом. Если длину заданной кривой от первой указанной точки до второй принять за 100%, то ордината кривой закона изменения угла с абсциссой, равной Y, определяет угол (LEAD или TILT) на расстоянии Y% вдоль заданной кривой.

Кривые законов изменения углов LEAD и TILT формируются в системе автоматически, если соответствующим образом заполнить поля ввода для LEAD и TILT. В этом случае исходная информация заносится в поле ввода в виде текстовой строки, содержащей значения углов и их положение на заданной кривой в процентах от длины кривой. Пара чисел (процент и значение угла) разделяется символом “/”. Пары между собой разделяются запятыми. Например, строка 0/5,100/15 будет означать, что в первой указанной точке (0%) угол (LEAD или TILT в зависимости от того, в каком поле ввода находится данная строка) равен 5°, а во второй указанной точке (100%) — 15°. Количество пар неограниченно. Сортировка по проценту происходит автоматически. Законы изменения углов формируются системой посредством аппроксимации сплайном исходной информации.

Построенные в автоматическом режиме контрольные векторы представляют собой набор геометрических объектов — отрезков. Таким образом, при необходимости возможна дополнительная ручная корректировка положения отдельных отрезков.

При использовании способа задания ориентации фрезы относительно направления движения имеется дополнительный набор параметров, позволяющий определить направление и величину бокового наклона. К предлагаемым типам наклона относятся (рис. 5):

- ориентация оси фрезы относительно изопараметрических линий поверхности (а);

- направление вдоль перпендикуляра указанной кривой (б);

- направление оси фрезы по перпендикуляру к направлению движения (в);

- привязка оси фрезы к направлению шпинделя (г);

- ориентация в заданном направлении (д);

- ориентация вдоль набора отрезков — контрольных векторов (е).

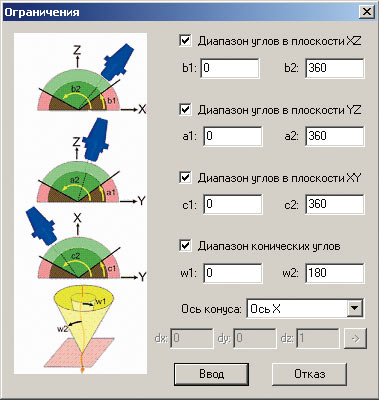

Применение 5координатных станков с различными кинематическими схемами подразумевает наличие определенных ограничений по возможному диапазону перемещения рабочих органов. Диалоговая панель Ограничения (рис. 6) позволяет задать параметры допустимых углов поворота рабочих органов относительно осей станка. Заданные ограничения будут учтены на этапе расчета траектории движения инструмента.

Рис. 6. Задание ограничений на повороты рабочих органов станка

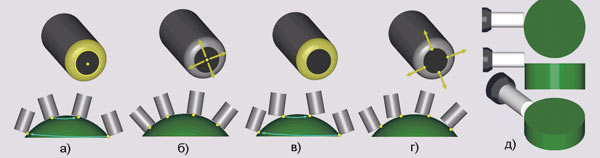

Рис. 7. Задание точки резания инструмента

Важным технологическим моментом при программировании 5осевой обработки является задание зоны режущей части фрезы, то есть точки контакта фрезы с обрабатываемой поверхностью. Различные виды обработки и типы фрез обусловливают необходимость управлять данным параметром. В системе ГеММа3D предусмотрены следующие способы задания положения режущей точки инструмента (рис. 7):

- автоматический выбор точки резания (а);

- точка резания по центру инструмента (б);

- точка резания на радиусе скругления фрезы (в);

- резание передней частью фрезы (г);

- точка резания задается в конкретном месте фрезы (д).

Описанные параметры позволяют при программировании 5осевой обработки задать практически любое положение режущего инструмента и построить оптимальную траекторию движения фрезы для изготовления деталей сложной формы.

В следующих статьях о 5осевой обработке в системе ГеММа3D будут рассмотрены такие аспекты подготовки управляющих программ для станков с ЧПУ, как выбор стратегии обработки, задание параметров переходов, а также возможности контроля и коррекции зон подрезов.