Эффективное использование программного комплекса ANSYS в решении задач энергетического машиностроения

Усиление конкуренции на российском рынке энергетического машиностроения, связанное, в частности, с вступлением в ВТО, вынуждает отечественные предприятия искать пути улучшения характеристик выпускаемых изделий, сокращения времени производственного цикла. Многие российские предприятия находят решение в ускоренном внедрении инновационных инструментов проектирования, одним из которых является компьютерный инженерный анализ (CAE). О темпах внедрения CAEрешений можно судить по росту продаж данного программного обеспечения (ПО), осуществленных в последние годы ГК «ПЛМ Урал» — «ДелкамУрал», а также по увеличению объема проведенных курсов обучения, росту числа консалтинговых проектов.

Эффективность внедрения CAEрешений на предприятии зависит от многих факторов и прежде всего от уровня подготовки инженероврасчетчиков, использующих инструменты компьютерного инженерного анализа. Учитывая это, ГК «ПЛМ Урал» — «ДелкамУрал» предоставляет заказчику гибкое решение. В большинстве случаев успешное внедрение обеспечивается комплексом подобранных под тематику заказчика курсов обучения и последующей технической поддержкой инженеров. В случае если этап освоения ПО нужно ускорить, например, если предприятие получило срочный заказ на решение сложной инженерной задачи, требующей применения CAEинструментов, а персонал не имеет серьезного опыта, мы предлагаем решить эту задачу в виде консалтингового проекта с последующим выпуском пошаговой методики. Данный подход позволяет заказчику значительно сократить этап внедрения программного инструмента в свой цикл проектирования. Далее представлен пример подобного подхода.

Крупнейший российский производитель энергетического оборудования ОАО «Сибэнергомаш» занимает лидирующее положение (с долей в 50%) на рынке крупногабаритных вентиляторов по России и странах СНГ. Данное предприятие выбрало программный комплекс ANSYS для расчетов аэродинамики и прочности своих изделий. Стимулом ускоренного внедрения ANSYS в цикл проектирования послужил переход на производство новой линейки вентиляторов, характеристики которых должны обеспечивать конкурентное преимущество, в том числе и перед зарубежными аналогами. Учитывая потребности заказчика в ускоренном внедрении, поставщик ПО ANSYS предложил совместить поставку ПО с решением наиболее актуальной инженерной задачи заказчика — численного аэродинамического моделирования вентилятора. Результаты решения задачи и их сопоставление с данными натурного эксперимента позволили сделать правильный вывод о применимости выбранного ПО. Подготовленная пошаговая методика помогла заказчику распространить наработанные экспертами подходы численного эксперимента для всего модельного ряда проектируемых изделий.

Выполненная специалистами ГК «ПЛМ Урал» — «ДелкамУрал» работа включала следующие этапы: создание геометрической и сеточной модели конструкции вентиляторадымососа; задание физических моделей для созданной расчетной области; проведение серии расчетов; обработка и анализ результатов. При проведении работ использовались исходные данные, предоставленные заказчиком: аэродинамическая характеристика дымососа, частота вращения, перемещаемая среда, ее температура и плотность, барометрическое давление, трехмерная модель в формате Parasolid для проточной части дымососа.

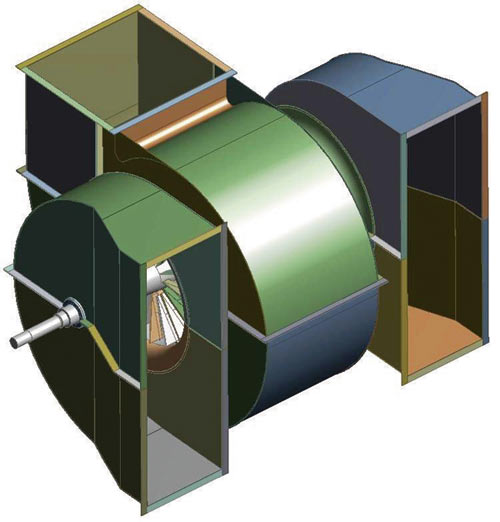

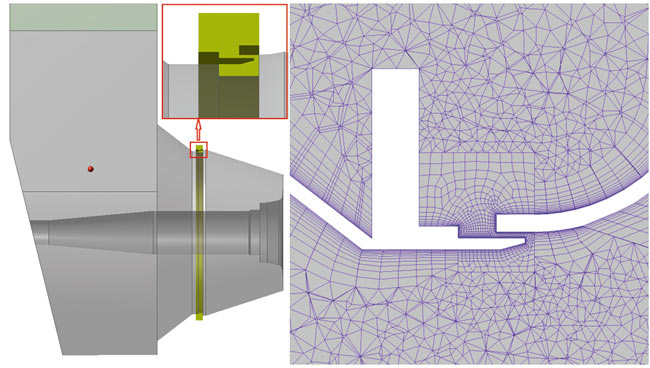

Рис. 1. Конструкция дымососа

На первом этапе для конструкции дымососа (рис. 1) была создана геометрическая модель внутренней воздушной области.

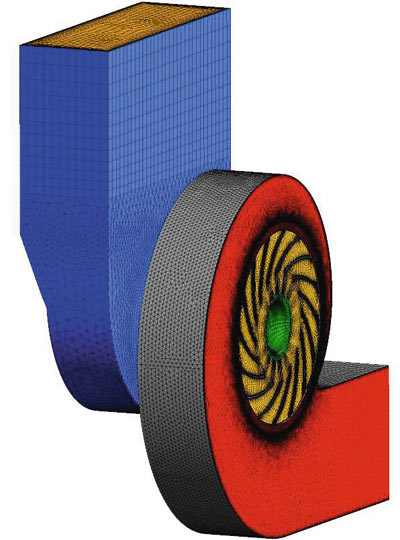

Симметрия конструкции и структуры течения позволила рассматривать только половину расчетной области. Полученная геометрическая модель проточной части была разделена на несколько частей: зона рабочего колеса, зона всасывающего кармана, зона направляющего аппарата, зона спирального отвода и зона утечки. Для каждой создавалась сеточная модель, после чего полученные сетки объединялись с помощью специальных условий — сеточных интерфейсов (рис. 2).

Рис. 2. Сеточные модели разных зон, объединенные с помощью интерфейсов

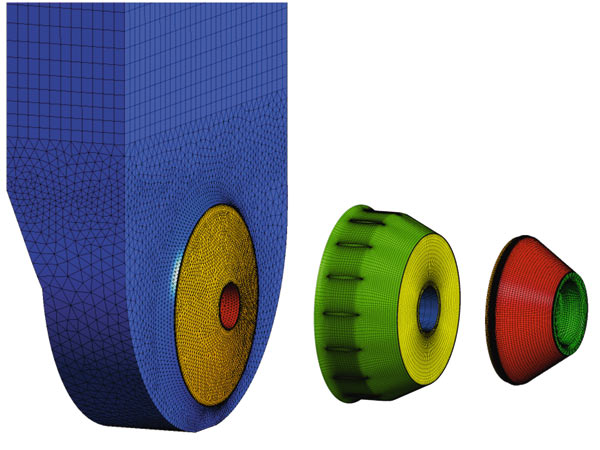

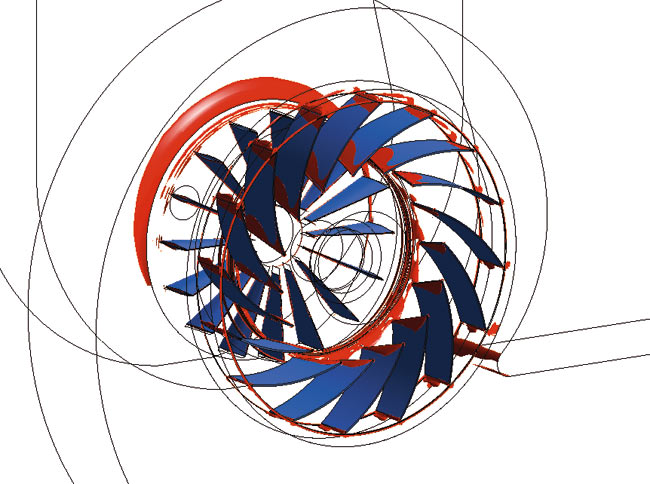

Разделение расчетной области необходимо при наличии двух типов зон, стационарных и вращающихся вместе с рабочим колесом, а также целесообразно для топологически несхожих зон (например, зоны рабочего колеса (рис. 3) и спирального отвода).

Рис. 3. Сеточная модель зоны рабочего колеса

По желанию заказчика, который был заинтересован в выборе оптимального инструмента построения сетки, для зон, содержащих лопаточные компоненты, использовались как специализированные модули BladeModeler/TurboGrid (см. рис. 3), так и универсальный модуль ANSYS Meshing. Любой из вариантов дает возможность построить сеточную модель данной области, элементы которой отвечают критерию качества.

Рис. 4. Сеточная модель зон всасывающего кармана, направляющего аппарата, входа в рабочее колесо

Процессы подготовки зоны всасывающего кармана (рис. 4) и зоны спирального отвода (рис. 5) имеют схожий характер. С помощью инструментов DesignModeler был получен геометрический объем, состоящий из двух тел (зоны всасывающего кармана / спирального отвода и присоединенный к ней параллелепипед). Параллелепипеды на входных и выходных зонах применяются для удлинения зоны течения и получения корректных профилей скорости на реальных границах. Для создания сеточной модели данной области использовался сеточный генератор ANSYS Meshing.

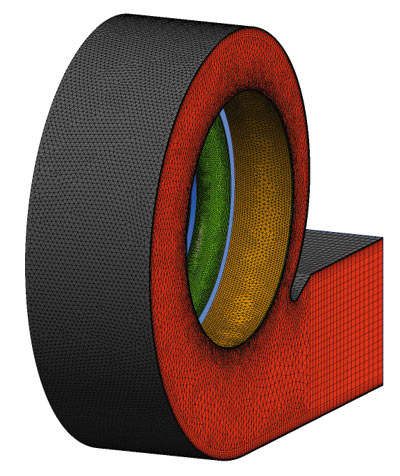

Рис. 5. Сеточная модель зоны спирального отвода

Под зоной утечки (рис. 6) понимается регион вокруг кольцевого зазора между рабочим колесом и примыкающей к нему неподвижной конической деталью дымососа. Зона выделена специально для последующего сгущения сетки, что способствует корректному учету потерь (утечек) через зазор в ходе численного решения.

Рис. 6. Геометрическая и сеточная модель зоны утечки

В данной задаче математическая модель динамики газа дымососа была сформулирована в виде системы осредненных по Рейнольдсу уравнений Навье — Стокса, дополненная уравнением энергии для учета влияния сжимаемости перемещаемой среды. Предварительная оценка влияния показала, что локально число Маха может достигать 0,3, что говорит об ощутимом влиянии сжимаемости среды на результат решения. Численное решение данной системы было выполнено методом конечных объемов в программном комплексе вычислительной гидродинамики ANSYS CFX.

Поскольку цель расчетных работ состояла в исследовании установившегося режима, то для решения такой задачи в стационарной постановке один из фрагментов расчетной области — зона рабочего колеса имела вращающуюся систему координат (СК), которая определялась заданной угловой скоростью. Передача данных на границах неподвижных и вращающегося фрагментов выполнялась с учетом перехода из одной СК в другую с интерполяцией основных переменных.

Система решаемых уравнений была дополнена уравнениями двухпараметрической модели турбулентности изза реализуемого турбулентного течения в проточной части. Выбранная модель (ke) обладает универсальностью применения и экономичностью по времени вычисления.

Решение системы уравнений выполнялось итерационно. В процессе решения значения вычисляемых переменных в каждой расчетной ячейке изменялись от некого начального (основанного на заданных начальных условиях) к искомому распределению. В процессе решения отслеживались три основных индикатора уровня сходимости: среднеквадратичные невязки вычисляемых переменных, глобальные дисбалансы решаемых уравнений, изменения целевых параметров (КПД, перепад давления на вентиляторе, потребная мощность на валу).

Решение остановилось, когда все индикаторы соответствовали критериям сходимости (невязки <105, дисбалансы <1%, целевые параметры не изменяются более чем на 35% в течение последних 50 итераций).

На предварительном этапе работы было выполнено исследование зависимости интегральной характеристики решения от подробности сеточной модели. Для этого был проведен расчет для более подробной сеточной модели. Результат (аэродинамический КПД) сопоставлялся с результатом для исходной скорректированной сеточной модели. Разница составила менее 0,5% от расчетной величины КПД.

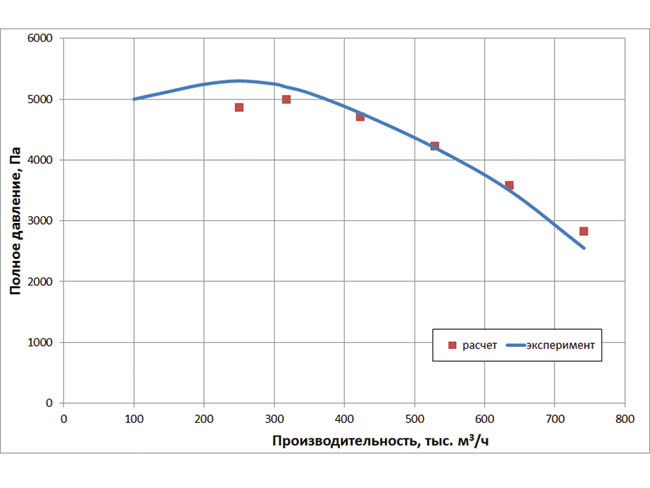

Для предложенной заказчиком конструкции дымососа была проведена серия расчетов с разным значением объемного расхода (подачи или производительности) воздуха через дымосос. По полученным значениям перепадов давлений и КПД строилась кривая аэродинамической характеристики. На рис. 7 представлено сравнение экспериментальных данных по определению аэродинамических характеристик дымососа, то есть зависимости полного давления от его производительности, с данными, полученными в результате проведения численного моделирования средствами программного комплекса ANSYS.

Рис. 7. Аэродинамическая характеристика дымососа

Заказчику также были представлены графики зависимости аэродинамического КПД и потребной приводной мощности от производительности.

Коэффициент полезного действия дымососа определялся как отношение полезной мощности дымососа (работы, совершаемой рабочим колесом по перемещению среды в единицу времени) к мощности, подаваемой на вал рабочего колеса.

Кроме приведенной нами оценки интегральной характеристики был сделан качественный анализ результатов расчета. В частности, были определены зоны зарождения вихрей (рис. 8) для данной конструкции дымососа.

Рис. 8. Зоны зарождения вихрей (выделены красным цветом)

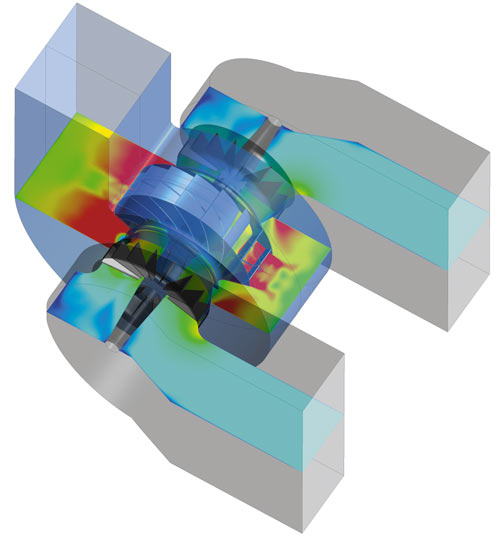

В отличие от натурных испытаний, результатом которых является довольно ограниченный объем данных (небольшое количество точек измерений), результаты численного моделирования дают не только интегральные, осредненные характеристики, но и непрерывные распределения переменных во всем исследуемом объеме, что позволяет детально визуализировать течение (рис. 9). Такая детализация помогает разработчикам обоснованно определять пути совершенствования конструкции.

Рис. 9. Распределение давления в осевом сечении дымососа

Сегодня все российские предприятия находятся на разных этапах внедрения CAEрешений. Это вызвано как различиями в темпах внедрения информационных технологий в целом, так и разной потребностью в инновационных инструментах проектирования. Опыт описанной в публикации работы помогает ГК «ПЛМ Урал» — «ДелкамУрал» гибко подходить к внедрению CAEсистем, учитывая индивидуальные особенности заказчиков.

***

Информацию о других выполненных нами проектах можно найти на нашем сайте www.caeexpert.ru. Также приглашаем читателей в интернетклуб пользователей ANSYS www.caeclub.ru, где они могут общаться на форуме, просматривать пошаговые видеопримеры, читать статьи по тематике ANSYS и многое другое.