Сквозной процесс программирования ЧПУ с ADEM CAM Expert

Мы уже знакомили читателя с модулем системы ADEM под названием CAM Expert («САПР и графика» № 9, 2012). Основное назначение модуля — автоматическое представление детали системой конструктивных технологических элементов (КЭ) для последующего создания маршрутов и управляющих программ механообработки.

В этой статье мы продолжим рассказ об автоматизации программирования ЧПУ с применением ADEM CAM Expert.

В ADEM CAM Expert реализована возможность работы с деталями, содержащими большое количество конструктивных элементов (КЭ) типа «Уступ», «Паз», «Стенка», «Колодец», «Окно», «Отверстие», «Поверхность». Это основные технологические конструктивные элементы, из которых состоят детали для фрезерной механообработки на оборудовании с ЧПУ.

Чем же отличается работа технологапрограммиста при традиционном проектировании и при работе с CAM Expert?

При обычном программировании технологических операций и переходов технолог должен вручную указывать все обрабатываемые и контрольные контуры и поверхности. При работе с моделями, состоящими из сотен и тысяч поверхностей, подобный процесс становится сверхтрудоемким.

Более того, требуется вводить большой объем числовых данных для каждого технологического перехода: режимы резания, параметры инструмента и т.д.

Модуль CAM Expert значительный объем «рутинной» работы берет на себя, снижая при этом фактор риска внесения ошибок.

Напомним, что в любой автоматизации, как в нашем случае —распознавания конструктивных элементов детали, есть не только объективные стороны, но и субъективные. Разные исполнители в зависимости от своего опыта, традиций производства, наличия оборудования и инструмента могут представить деталь разными комплексами КЭ. Как говорится, если есть два технолога, то будет как минимум три варианта техпроцесса.

Но и при таком разнообразии вариантности возможных решений применение CAM Expert крайне полезно.

Даже при несоответствии результатов распознавания с замыслом технолога исправить ситуацию очень просто. Например: вместо желаемого КЭ «Стенка» система определила КЭ «Окно». Технологу достаточно одним кликом мыши внести изменение в параметры КЭ, что намного проще, чем вручную с нуля создавать переход, указав множество поверхностей и кривых, введя параметры глубины, положение систем координат и т.п.

Несколько слов о самих моделях деталей. Так как наши пользователи работают не только с моделями, созданными в ADEM, но и с проектами из других CADсистем, на практике приходится сталкиваться с целым рядом особенностей импортируемых объектов.

Первая группа особенностей связана с многообразием представления объектов. Например, обычный цилиндр может быть описан не одной цилиндрической поверхностью, а набором из двух или четырех цилиндрических сегментов. Не менее часто встречается описание аналитических поверхностей (плоскость, цилиндр, сфера и т.п.) сплайнами.

Вторая группа связана с точностью 3Dмоделей. Например, можно встретить модели со скруглениями, у которых зазоры в стыке достигают нескольких десятых долей миллиметра, а погрешность по гладкости стыка составляет несколько градусов.

Алгоритмы ADEM CAM Expert, конечно, учитывают большинство подобных ситуаций, но, как говорится, «лучше в филармонии чтото подправить». Поэтому общая рекомендация такая: чем лаконичнее и точнее описана деталь, тем быстрее и проще процесс подготовки ее производства.

Итак, рассмотрим сквозной процесс подготовки производства с ЧПУ на простом примере.

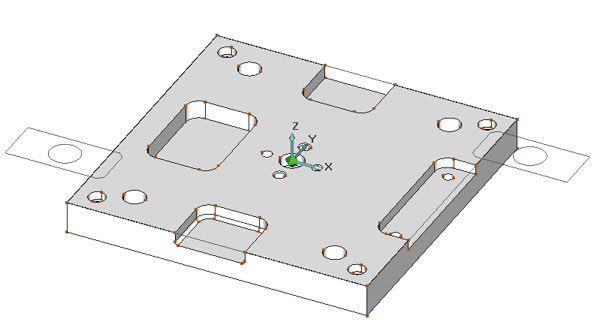

Нам потребуется 3Dмодель детали и, если это необходимо, то еще и контуры или модели прижимов (рис. 1).

Рис. 1. Объемная модель детали с контурами прижимов

Распознавание геометрических образов текущего документа

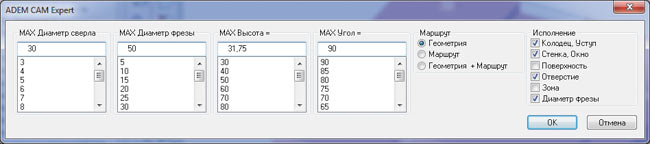

Открываем модуль CAM Expert, в появившемся диалоге указываем параметры распознавания. МAX Диаметр сверла — параметр, необходимый для разделения конструктивных элементов на КЭ «Окно» и КЭ «Отверстие». Например: если в модели встретится КЭ «Отверстие» большего диаметра, чем указано, то он будет опознан как КЭ «Окно». МAX Диаметр фрезы — параметр для ограничения диаметров фрез. МAX Высота — параметр для ограничения сканирования 3Dмодели по высоте. МAX Угол — параметр для ограничения сканирования 3Dмодели по углу.

Далее мы определяем типы конструктивных элементов, которые нужно распознать. Элементы разделены на несколько групп однородных объектов. В первую группу входят «Колодец», «Уступ», «Паз», «Плоскость». Ко второй относятся «Стенка» и «Окно». В третьей группе — «Поверхности» для многоуровневой плоской или многокоординатной (3х и выше) обработки. В отдельную группу включены «Отверстия» и их «Фаски».

При включенной опции «Зона» система будет производить анализ модели уже с точки зрения многопозиционной механообработки.

Вначале CAM Expert распознает главные зоны, соответствующие основным направлениям обработки. При этом в первую очередь будут учтены плоские грани и направления осей отверстий. Далее пользователь может изменять или пополнять список зон обработки простым кликом на нужные грани модели.

Опция «Диаметр фрезы» включает расчет максимального диаметра инструмента, которым можно обработать все поверхности КЭ. При этом учитываются кривизны и зазоры конструктивного элемента (рис. 2).

Рис. 2. Диалог параметров распознавания конструктивных элементов

После нажатия на кнопку «OK» начинается процесс распознавания конструктивных элементов 3Dмодели.

В диалоге есть еще выбор действий системы после завершения распознавания. Это может быть просто визуализация системы КЭ или сразу запуск расчета большого количества КЭ. Или и то и другое вместе.

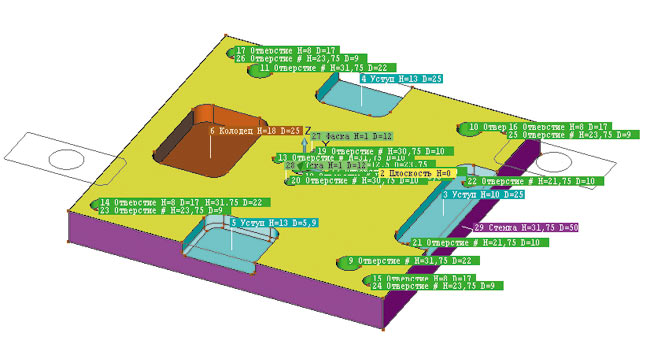

Рис. 3. Результат распознавания КЭ

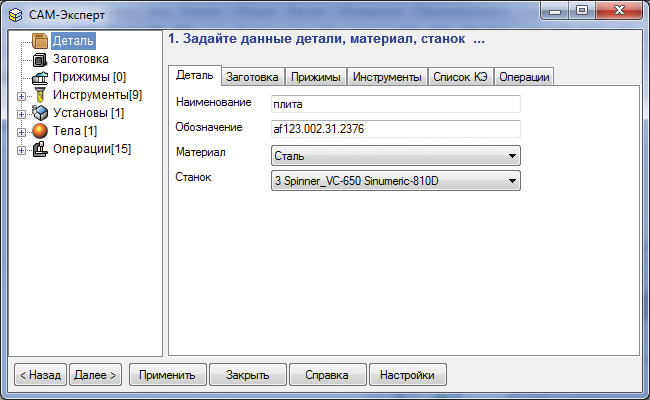

Рис. 4. Общие параметры детали

Система КЭ отображается на экране другими цветом и текстовыми надписями у найденных элементов (рис. 3). Например, «6 колодец H=18 D=25» означает: порядковый номер найденного КЭ — колодец 6, его глубина — 18 мм, максимальный диаметр инструмента для выборки — 25 мм.

При переходе к расчету большего количества КЭ появляется диалог, который позволяет выбрать установы (закрепленное положение детали для обработки), указать заготовку, прижимы, определить инструменты. Если нужно получить маршрут обработки по умолчанию, то можно сразу нажать кнопку «Применить», далее можно опустить шаги с 1 по 6 следующего раздела и сразу перейти к шагу 7.

Пошаговое дополнение и корректировка объектов

Если технолог хочет внести особенные характеристики для каждого элемента, он может воспользоваться закладками в диалоге. Рассмотрим подробно, как выглядит пошаговое дополнение и корректировка объектов.

Шаг 1. Деталь

Вводим наименование и обозначение, материал детали, если они не были введены ранее конструктором 3Dмодели при проектировании в свойствах документа ADEM, а также параметр Станок, необходимый для определения постпроцессора станка с ЧПУ (рис. 4).

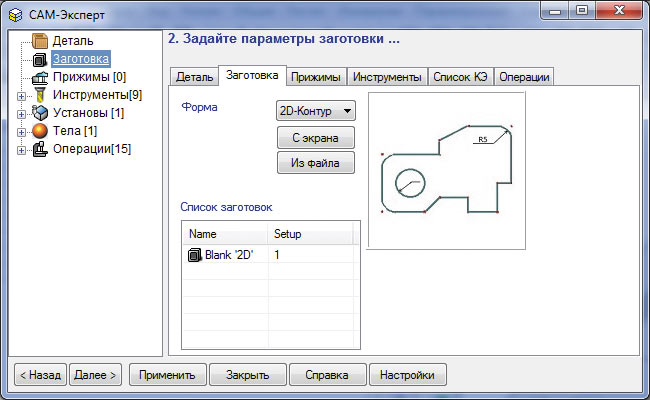

Шаг 2. Заготовка

Определяем параметры заготовки. Заготовка задается параметрами: либо указанием с экрана 2Dконтура, либо указанием тела 3Dмодели. По умолчанию размеры заготовки определяются по габаритным размерам детали и могут быть изменены технологом (рис. 5).

Рис. 5. Определение параметров заготовки

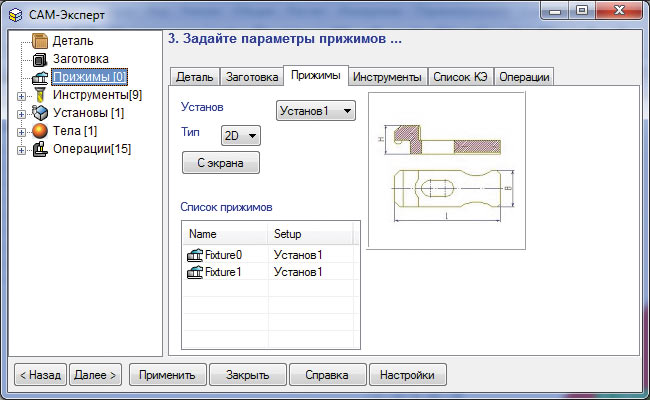

Шаг 3. Прижимы

Указываем геометрию прижимов. В качестве прижимов выступают прихваты, патроны, тиски — элементы обработки, которые должны быть учтены при формировании программы. Прижимы задаются указанием с экрана 2Dконтура или 3Dмодели (рис. 6).

Рис 6. Определение параметров прижимов

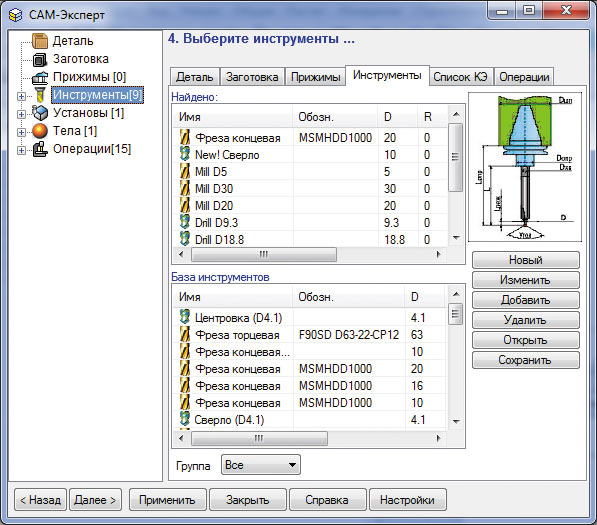

Шаг 4. Инструменты

Технолог может переопределить инструменты, которые модуль CAM Expert подобрал по результатам распознавания, а также дополнить базу данных инструментов, из которой модуль делает подбор инструмента. Если модуль не обнаружил подходящий инструмент в базе инструментов, то в списке найденных инструментов (рис. 7) будет пометка такого инструмента, например New: Фреза D13R1.

Рис. 7. Диалог переопределения инструментов

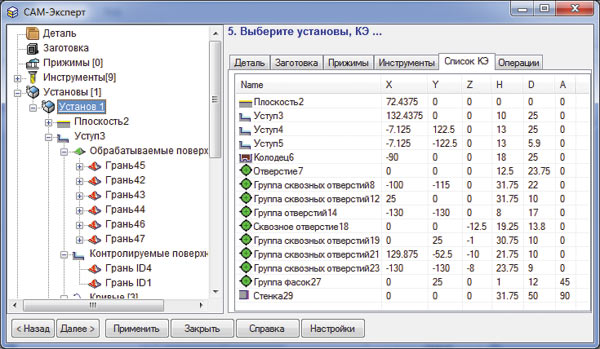

Шаг 5. Установы

Технолог выбирает, какие технологические установы и КЭ необходимы для формирования маршрута обработки (рис. 8).

Рис. 8. Определение установов

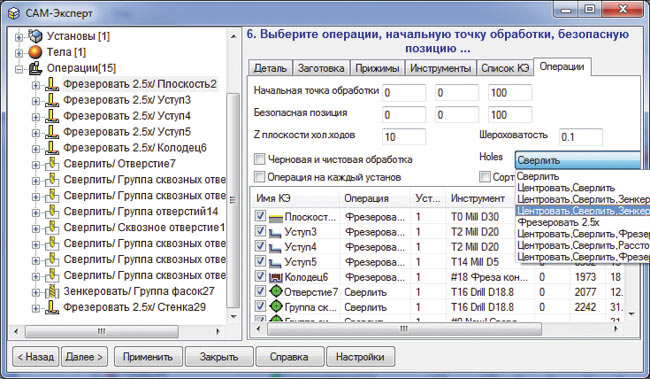

Шаг 6. Операции

Технолог задает координаты начальной точки обработки, безопасной позиции, плоскость холостых ходов, определяет перечень операций (рис. 9).

Далее нажимаем кнопку «Применить», и начинается процесс формирования маршрута обработки.

Рис. 9. Определение операций

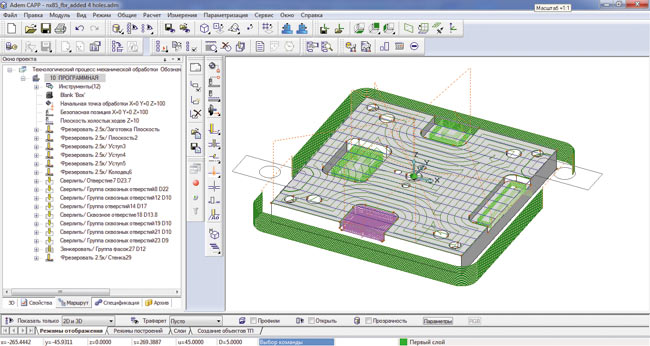

Шаг 7. Маршрут обработки

После формирования маршрута технолог видит структуру дерева маршрута обработки. Автоматически создана операция, в ней создается папка Инструменты, рядом в скобках указано количество применяемых инструментов, внутри есть дополнительные папки по типам инструментов, например: Фрезы, Сверла. Внутри этих папок находятся объекты инструментов. Каждый объект Инструмент имеет ссылку на переходы в маршруте, что позволяет технологу быстро изменить параметры инструментов по всему маршруту.

Далее следуют команды: Заготовка, Начальная точка обработки, Безопасная зона, Плоскость холостых ходов. Данные команды необходимы для корректных перемещений от одного технологического перехода к другому. В каждом технологическом переходе, например «Фрезеровать 2.5x/ Плоскость 2» рационально подобраны параметры резания, схема обработки, подходы/отходы к зоне обработки, установлены режимы резания (Обороты шпинделя/Подачи врезания, рабочие подачи).

Что касается конструктивного элемента, то в его параметрах автоматически установлены глубины, заданы параметры безопасных перемещений, указаны система координат КЭ, система координат зоны, а также все необходимые обрабатываемые и контролируемые поверхности, контуры и кривые (рис. 10).

Рис. 10. Расчет траектории движения инструмента

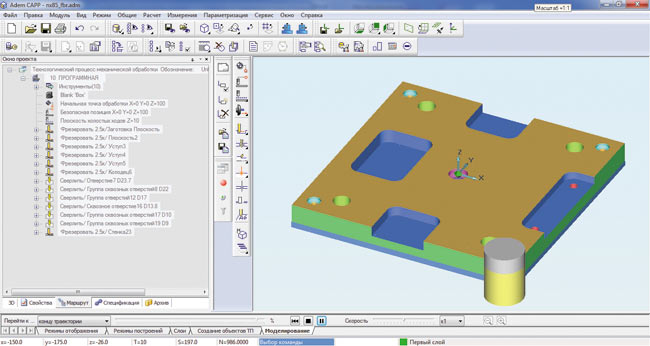

Рис. 11. Моделирование обработки до выхода УП на станок

То есть всё, что технолог обычно выполняет вручную, уже сгенерировано модулем ADEM CAM Expert. И если технолог согласен с предложенным маршрутом, то остается нажать кнопку «Процессор» для формирования траектории движения инструмента и «Адаптер» — для получения УП на конкретный станок. Процесс разработки технологии завершен.

Рис. 12. Результат программирования ЧПУ с ADEM CAM Expert

Нажимаем кнопку «Симуляция» и наблюдаем процесс виртуальной обработки (рис. 11) и финальный прототип полученной детали (рис. 12).

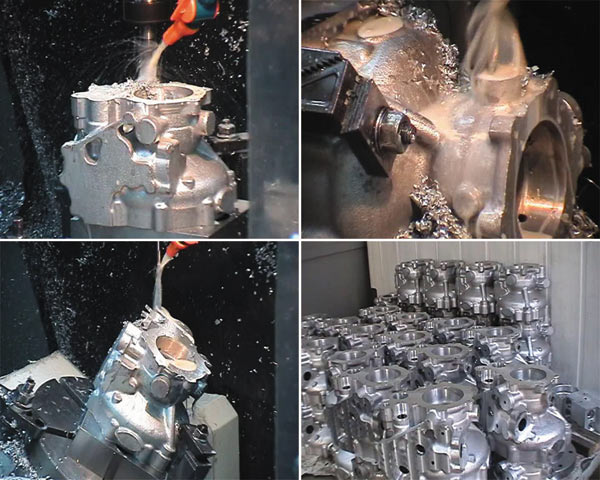

Мы рассмотрели основные приемы работы с модулем ADEM CAM Expert на простейшем примере плоской механообработки. Возможности этих интеллектуальных программных продуктов значительно шире. Экспертная система постоянно развивается, охватывая всё больше стратегий и нюансов современных технологий. Но об этом — в следующей статье.