Автоматизированное проектирование и изготовление имплантатов с использованием CAD/CAM-систем компании Delcam

Предлагаем читателям выдержки из работы студента Дмитрия Кобы и аспирантки Зинаиды Красько, выполненной под руководством д.т.н., проф. А.Ф. Тарасова и к.т.н., доц. А.Ю. Деньщикова в Донбасской государственной машиностроительной академии (г.Краматорск, Украина) на кафедре компьютерных информационных технологий.

Данная работа была представлена на прошедший в 2013 году XIV Конкурс студенческих работ на именные премии компании Delcam и заняла одно из двух первых мест.

Медицинские имплантаты вживляются в организм с целью протезирования поврежденных органов. Как правило, имплантат имеет общую базовую конструкцию, которая для снижения себестоимости производства может быть представлена в виде дискретного размерного ряда, и уникальную индивидуальную часть, геометрия которой определяется физическими особенностями строения тела пациента.

Исходные данные для проектирования имплантата получают методом компьютерной томографии пациента. Обнаружение и анализ нарушений проводит врач, который принимает решение о протезировании и совместно с технологом строит 3Dмодель имплантата в специализированной CADсистеме. Конечный результат проектирования — CADмодели имплантата и необходимой для его изготовления технологической оснастки, а также результаты CAEрасчета напряженнодеформированного состояния имплантата под действием эксплуатационных нагрузок. Такой подход позволяет обеспечить изготовление качественного имплантата и положительные результаты протезирования.

Имплантаты изготавливают различными способами, в том числе пластическим деформированием из листовых заготовок. Это связано с тем, что листовые конструкции являются более легкими и дешевыми (хотя в ряде случаев они могут оказаться недостаточно жесткими). Для изготовления имплантатов часто применяют сплошные листовые или перфорированные (типа «сетки») заготовки из титана ВТ10, из которых путем пластического деформирования получают изделия со сложной пространственной формой.

В данной работе ставилась цель разработать технологию проектирования и изготовления имплантатов сложной пространственной формы и специализированные модули интегрированной САПР на основе CAD/CAM/CAIсистем Delcam, предназначенные для расчета и построения параметризованной штамповой оснастки, а также проектирования технологии ее изготовления на станках с ЧПУ.

Разработка методики проектирования и изготовления имплантатов для челюстнолицевой хирургии

Как правило, имплантат и технологическую оснастку для его изготовления конструктивно можно разделить на две составляющие: универсальную и индивидуальную для каждого пациента часть, поэтому технология автоматизированного проектирования должна быть рассчитана на изготовление обеих этих частей. В процессе изготовления имплантатов из листовых заготовок также могут быть использованы инструментышаблоны, на которых осуществляется пластическое деформирование заготовок вручную, штамповкой полиуретаном или комбинированным способом с ручной доводкой.

Шаблон для формоизменения заготовки имплантата пластическим деформированием также состоит из индивидуальной для пациента части формы, обеспечивающей качественное позиционирование и закрепление имплантата на челюсти, и основания с унифицированной формой для установки в контейнер с полиуретаном. Развертка листовой заготовки имплантата должна располагаться в контейнере и поэтому определяет его поперечные размеры.

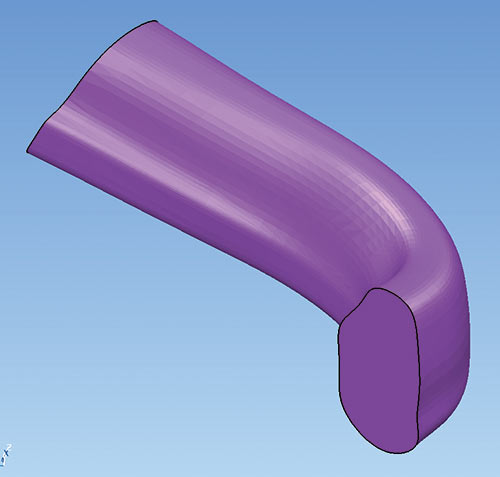

Рассмотрим процесс проектирования имплантата на конкретном примере. Исходные результаты томографии и форма имплантата были предоставлены нашими коллегами из Донецкого национального медицинского университета. CADмодель части имплантата взамен утраченной части кости для остеосинтеза в челюстнолицевой хирургии представлена на рис. 1.

Рис. 1. Исходная модель для изготовления имплантата

Методика построения поверхности имплантата должна быть универсальной и допускать возможность корректировки формы. Для этого мы разработали обобщенный алгоритм с использованием секущих плоскостей, который позволяет получить массив сечений имплантата плоскостями, перпендикулярными к его образующей. От количества секущих плоскостей зависит точность проектирования, однако слишком большое их число может привести к снижению производительности компьютера. Наличие сечений обеспечивает возможность корректировки профиля имплантата с последующим построением его поверхностей с учетом формы костей челюсти и толщины листовой заготовки, а также поверхности шаблона для его получения. Следует также отметить, что поверхность шаблона отличается от требуемой формы имплантата вследствие того, что в процессе пространственного деформирования наблюдается пружинение титановой заготовки.

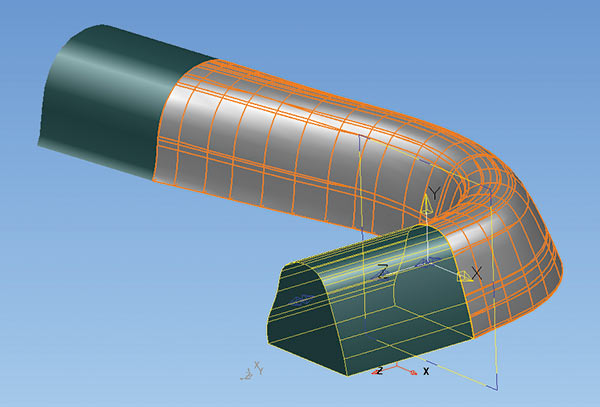

Рис. 2. Построение модели шаблона для получения имплантата

Построение имплантата начинается с импорта в CADсистему PowerSHAPE исходной модели, полученной в результате обработки томограммы пациента. Разработанная в результате этого CADмодель является копией исходной 3Dмодели и пригодна для дальнейшей технологической проработки. Затем на челюсти выделяются части поверхностей, к которым будут прилегать поверхности листового имплантата при его установке. Края имплантата при этом должны соответствовать названным поверхностям для надежного крепления имплантата на костях челюсти. Для проектирования прилегающих поверхностей к обоим концам по длине и боковым образующим имплантата необходимо добавить припуски. Первый конструктивный припуск по длине обеспечивает размещение имплантата над фрагментами кости для крепления шурупами, а второй нужен для проектирования шаблона, чтобы исключить нависание заготовки над его торцевыми краями. Впоследствии технологический припуск по боковым образующим заготовки обрезается в процессе чистовой обработки изделия.

Рис. 3. Построение массива секущих плоскостей

На следующем этапе вдоль всего тела имплантата строится набор (массив) секущих плоскостей, причем в качестве направляющей кривой для их построения используется одна из боковых образующих основания имплантата (рис. 3). Для учета толщины листа выполняется эквидистантное смещение поверхности имплантата. Помимо корректировки формы имплантата использование сечений позволяет рассчитать развертку для получения формы плоской листовой заготовки (рис. 4). При помощи корректировки массива сечений шаблона можно также компенсировать пружинение заготовки в процессе штамповки.

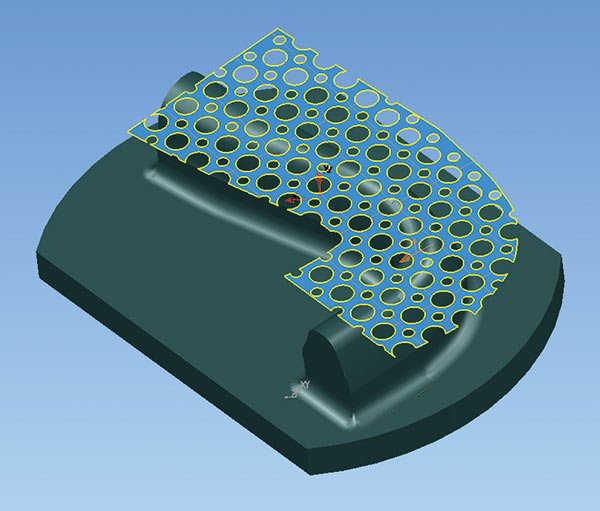

Рис. 4. Листовая сетчатая развертка заготовки имплантата над спроектированной моделью шаблона

Процесс штамповки листовой заготовки также требует создания на шаблоне переходного участка со скруглением у основания. В результате мы спроектировали готовый шаблон для изготовления листового имплантата, основание которого рассчитано под универсальный контейнер для формирования имплантата полиуретаном.

Рис. 5. Результаты расчета. Нагрузка равномерно распределена вдоль верхней образующей, закреплены оба края имплантата: а — эквивалентные напряжения по Мизесу; б — перемещения

Для определения нагрузок, действующих на имплантат в процессе эксплуатации (при жевании), он был промоделирован в САЕсистеме Abaqus Student Edition (рис. 5). Для дискретизации объема и расчетов были использованы элементы типа C3D8H линейного порядка, содержащиеся в стандартной библиотеке, из разряда 3D Stress, то есть работающие во всех трех направлениях по своему объему в гибридной формулировке. Применялась равномерная по длине и толщине пластины сетка. Было смоделировано несколько вариантов внешних нагрузок, в том числе нагрузки, возникающие при жевании как неповрежденной, так и протезированной стороной челюсти. Численный анализ показал, что возникающие в имплантате эквивалентные напряжения в местах его закрепления винтами близки к пределу прочности титанового сплава. Увеличение количества точек крепления имплантата за счет добавления второго ряда винтов позволило снизить нагрузки до приемлемых уровней для кости и материала имплантата.

Разработка на основе CADсистемы PowerSHAPE САПР оснастки для изготовления имплантатов пластическим деформированием

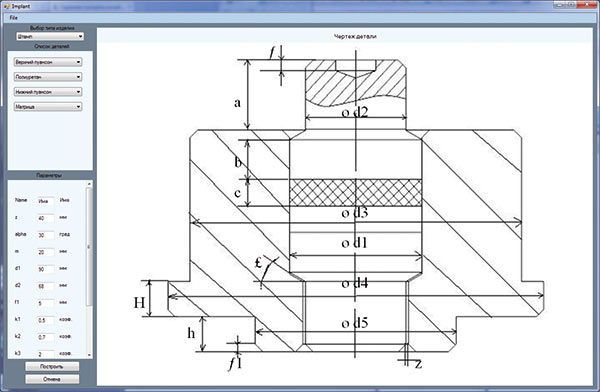

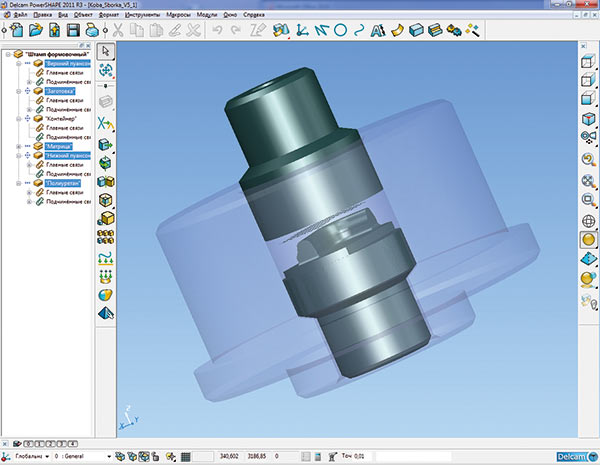

Для автоматизации построения штамповой оснастки нами была специально разработана на языке С# .NET САПР Implantat, которая интегрирована с CADсистемой PowerSHAPE и выполняет в ней 3Dпостроения на основе параметрических моделей деталей штампа. Интеграция обеспечивается за счет использования библиотеки APIфункций. Для построения 3Dмоделей деталей штампа также дополнительно используется разработанная нами библиотека функций, которая является надстройкой над макросами и реализует работу с объектами в PowerSHAPE. Главное окно разработанной САПР Implantat показано на рис. 6.

Рис. 6. Главное окно модуля САПР оснастки после загрузки параметров из базы данных

Параметрическая модель оснастки позволяет произвольно менять размеры элементов, сохраняя конфигурацию и целостность конструкции за счет задания размерных связей (зависимостей) изменяемых параметров от нескольких базовых. Значения базовых и изменяемых параметров могут храниться в базе данных или задаваться в процессе построения пользователем.

Параметры деталей изделий хранятся в базе данных Microsoft Access. Особенностью приложения является то, что интерфейс пользователя формируется динамически в зависимости от вида изделия, которое мы хотим спроектировать, поэтому его необходимо выбрать до начала работы с приложением, после чего в интерфейсе пользователя будет показан чертеж продольного сечения штамповой оснастки, а также представлены списки деталей и их параметров. Списки деталей, параметров, как и список видов проектируемых изделий, загружаются из базы данных. После задания значений всех необходимых (базовых) параметров и нажатия кнопки Построить запускается алгоритм расчета геометрических размеров деталей, и приложение выполняет построение изделия в среде PowerSHAPE в автоматическом режиме. Результаты работы САПР Implantat представлены на рис. 7.

Рис. 7. Результат проектирования штамповой оснастки в модуле Implantat, интегрированного с PowerSHAPE

Разработка САПР процессов обработки на станках с ЧПУ на основе интеграции с CAMсистемой PowerMILL

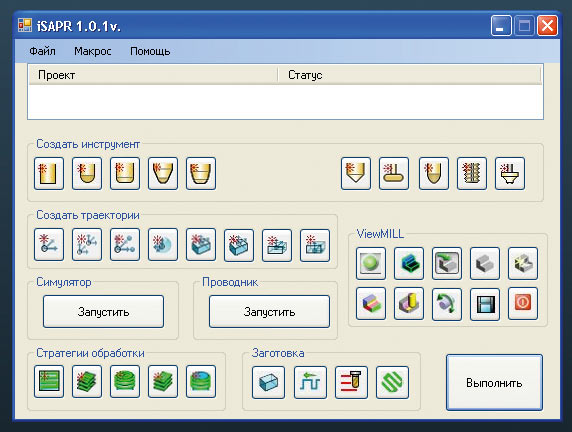

Для проектирования технологических процессов обработки на станках с ЧПУ нами был разработан модуль iSAPR, созданный на основе интеграции с CAMсистемой PowerMILL, а также с применением внешней базы данных. Кроме того, была разработана общая структура базы данных САПР технологических процессов механообработки деталей при использовании станков с ЧПУ.

Возможности модуля iSAPR мы продемонстрируем на примере изготовления спроектированного шаблона (деформирующего инструмента штамповой оснастки) для изготовления имплантатов.

Процесс проектирования технологии обработки изделия в CAMсистеме основан на использовании универсального визуального интерфейса и макросов. Цель данной работы заключалась в том, чтобы упростить взаимодействие технолога с CAMсистемой и сэкономить его время при выполнении однотипных процедур за счет создания специализированного визуального интерфейса непосредственно для данного типа деталей.

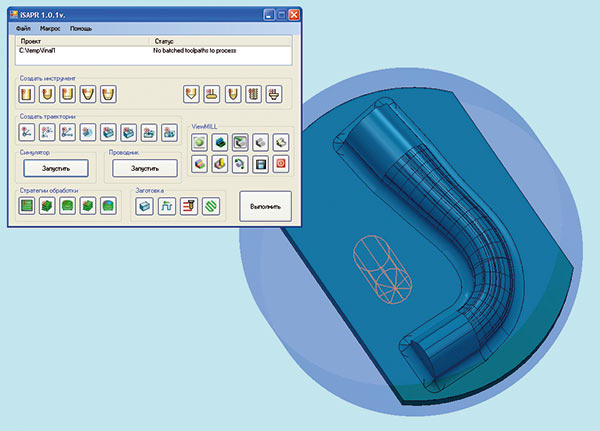

Созданный модуль iSAPR может обращаться непосредственно к APIинтерфейсу CAMсистемы PowerMILL и при помощи макросов выполнять необходимую работу по разработке управляющих программ для станков с ЧПУ (рис. 8).

Рис. 8. Базовое окно модуля iSAPR

Рис. 9. Просмотр обработанной модели в режиме 3D

Достоинством iSAPR является возможность передавать во внешнюю базу технологические данные, в частности параметры инструментов, данные о режимах обработки, заготовках, поверхностях и т.п. При таком подходе САПР может стать частью PDMсистемы предприятия, в состав которой также можно включить и экспертную систему.

Интеграция с CAMсистемой PowerMILL была реализована нами при помощи dllбиблиотеки PowerSolution DOTNetOLE. Для вызова функций PowerMILL, а также диалоговых окон PowerMILL применялись макросы. Разработана и частично реализована структура внешней базы данных для хранения технологической информации. Приложение написано на языке VB .NET.

После того как в модуле iSAPR сформирован технологический процесс (рис. 9), управляющая программа может быть передана на выполнение на станок с ЧПУ.

Рис. 10. Установка оснастки на прессе 20 МН (а) и полученные образцы модели имплантата из листовой меди М1 (б)

Разработанные в модуле iSAPR детали штамповой оснастки (см. рис. 7) были выполнены на ЗАО «НКМЗ» в цехе специального инструмента. Рабочий инструментшаблон, технология изготовления которого разработана в САПР на базе PowerMILL, выполнен из фторопласта на станке с ЧПУ HERMLE C40U. Остальные детали изготовлены на токарном станке. Матрица выполнена из полиуретана СКУ7Л.

Изготовленная универсальная штамповая оснастка для получения имплантатов из листовых заготовок пластическим деформированием полиуретаном, устанавливалась на гидравлическом прессе усилием 20 МН (рис. 10а). В контейнер помещался нижний пуансон, полиуретановая матрица, на которую устанавливалась заготовка, вырезанная по контуру, сверху размещался шаблон и верхний пуансон. Затем верхний пуансон нагружался технологическим усилием и деформировал заготовку полиуретаном на шаблоне. Поскольку шаблон был выполнен из фторопласта, для снижения рабочих нагрузок при отработке технологии получения модели имплантата использовали заготовки из листовой меди М1 толщиной 0,2 мм, а в качестве упругой матрицы — вспененный полиуретан. Полученные образцы приведены на рис. 10б.

Эксперименты показали, что внутренняя поверхность имплантата полностью соответствует шаблону, а наружная требует ручной доводки или корректировки схемы деформирования. В целом, данная технология может быть использована для получения листовых имплантатов со сложной пространственной формой.

Таким образом, на базе продуктов PowerSHAPE и PowerMILL фирмы Delcam разработан и экспериментально проверен технологический процесс проектирования и изготовления имплантатов из листовых заготовок. Этот процесс является перспективным для расширения номенклатуры имплантатов из листовых заготовок с повышенными механическими характеристиками и толщиной, чтобы обеспечить более жесткую конструкцию для соединения поврежденных участков кости. Предварительная подготовка таких имплантатов позволит существенно снизить время проведения операции. При этом автоматизация проектирования позволяет более точно и быстро проектировать и изготавливать имплантаты требуемой пространственной формы.