Быстрое проектирование технологического оборудования

Введение

В отличие от других направлений, на рынке технологического оборудования чаще всего применяется бизнесмодель проектирования и изготовления изделий на заказ. Производители промышленного оборудования общего назначения сталкиваются с новыми задачами, среди которых — необходимость быстро и точно реагировать на запросы заказчиков при проектировании станков, а также не менее быстро и эффективно конструировать и изготавливать станки, поддерживая высокий уровень качества и соответствие нормативным требованиям.

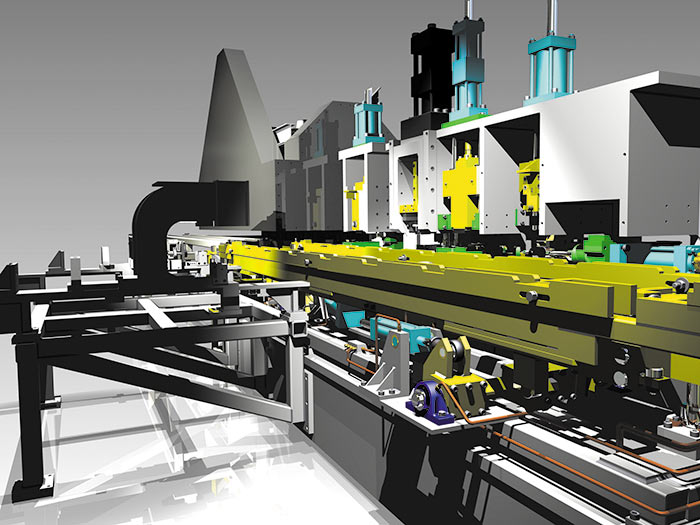

Станок для горячей штамповки

Ввиду ужесточающихся нормативных требований и роста потребностей заказчиков производители должны создавать максимально энергоэффективные и безопасные станки. Поэтому необходимо проектировать и моделировать оборудование, а также заранее рассчитывать показатели его эффективности и безопасности (иллюстрация предоставлена компанией Imal S.A.) |

Упаковочная машина для хлеба Mark 60

С помощью созданной компанией Siemens системы Solid Edge пекарня AMF смогла подстроиться под новые требования к упаковке и соблюдению гигиены, учесть изменения привычек в питании, а также повысить безопасность оборудования и обеспечить работу в условиях растущих цен на энергию и сырье (иллюстрация предоставлена пекарней AMF, Канада) |

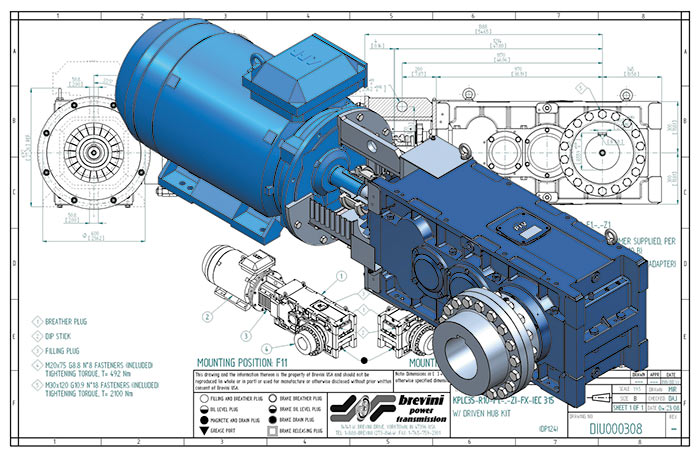

Самоцентрующийся привод конвейера KPLC35

Система Solid Edge позволяет инженерам-конструкторам быстро разрабатывать точные 3D-модели деталей и сборок, а также 2D-чертежи, что оптимизирует процесс разработки изделий. Возможность создания различных исполнений уже на ранних этапах и проведение поиска в каталогах стандартных изделий сокращает трудозатраты при проектировании изделий на заказ (иллюстрация предоставлена компанией Brevini USA, Inc.) |

Ряд крупных машиностроительных и логистических предприятий самостоятельно проектируют и производят оборудование для собственных нужд силами своих конструкторов и технологов. В то же время, небольшим предприятиям нужно выстраивать процессы проектирования, обеспечивающие быструю реакцию на поступающие заказы. Для сохранения конкурентоспособности они должны учитывать особые требования заказчиков. При приобретении станков и обрабатывающих центров принимается во внимание ряд основных критериев, таких как функциональность, качество, а главное — сроки ввода в эксплуатацию.

Хорошим примером этого может служить оборудование для пищевой промышленности, которое очень быстро модифицируется в соответствии с меняющимся спросом. Речь идет о новых нормативных требованиях к упаковке и соблюдению гигиены, изменении привычек в питании, а также о повышении безопасности и обеспечении пригодности к работе в условиях растущих цен на энергию и сырье.

Для успешного решения подобных задач необходимо ускорить все процессы не только конструкторскотехнологической подготовки производства, но и послепродажного обслуживания. Для этого требуется правильное сочетание глубоко интегрированных инструментов и методик проектирования, хорошей визуализации результатов расчетов и возможности оценивать не только функциональность изделия.

Повышение темпов и качества разработок

В первую очередь необходимо оптимизировать процесс конструирования. Инженерамконструкторам приходится работать в условиях ограниченных сроков, создавая точные 3Dмодели деталей и сборок, а также 2Dчертежи.

Для этого требуется полнофункциональное, интегрированное программное решение, повышающее эффективность и темпы проектирования, а также позволяющие сокращать сроки выполнения проектов. Такие решения обеспечивают снижение числа ошибок в конструкции, поскольку они выявляются еще до начала производства. В результате снижаются риски, растет норма прибыли, а заказчик быстрее получает изделие.

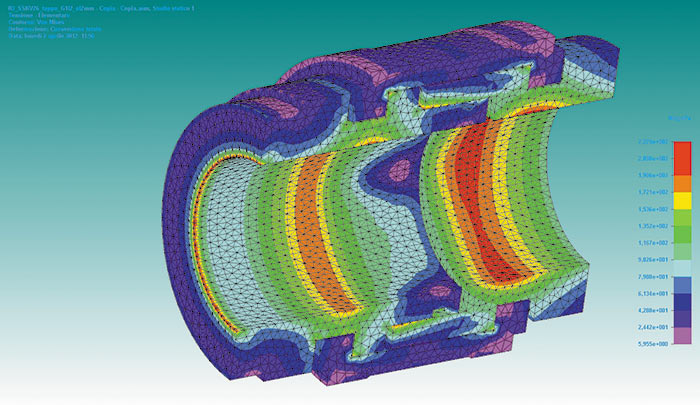

Такие инструменты виртуальных испытаний, как Femap, способны значительно сократить время, затрачиваемое на обеспечение качества и соответствия изделий нормативным требованиям (иллюстрация предоставлена компанией Intertraco, Италия) |

Однако точный проект можно разработать только при наличии четко документированных требований заказчика. Возможность создания различных исполнений уже на ранних этапах и поиска в каталогах стандартных изделий помогает лучше распределить время и трудозатраты, а также повысить качество выпускаемой документации. Кроме того, это гарантирует точный расчет себестоимости и сроков подготовки производства.

Объединение всех этих элементов дает возможность оптимизировать характеристики изделия таким образом, чтобы они отвечали требованиям заказчика и в то же время сокращали трудозатраты на проектирование изделия на заказ.

Очень важно управлять составляющими изделий на всех этапах цикла продаж и выбирать предпочтительные исполнения на основе опыта и действующих стандартов. Выполнение всё большего числа заказов на основе типичных, проверенных на практике исполнений снижает риски ведения бизнеса. Дополнительным преимуществом становится повышение качества создаваемых моделей, поскольку в них входят стандартные и уже прошедшие контроль детали.

Интеграция, виртуализация и испытание изделий

Для ускорения процессов конструирования следует создавать проекты, в которых повторно используются ранее разработанные детали и сборочные единицы. Вместе с тем эффект увеличится, если внедрить более широкую среду визуализации и испытания изделий.

Традиционно для выявления возможных ошибок инженерыконструкторы ждут, пока будет изготовлен и собран опытный образец. Переход на виртуальную сборку изделий обеспечивает применение таких средств численного моделирования, как статические и динамические прочностные расчеты, расчет усталостной прочности. Это позволяет выявлять непредвиденные проблемы еще до изготовления изделия. Кроме того, кинематическое моделирование помогает отладить функционирование оборудования.

Современные тенденции направлены на установку все большего числа датчиков, приводов и двигателей, изза чего в сложном оборудовании приходится прокладывать все больше электропроводки. Виртуальное моделирование прокладки жгутов проводки и соединений электрических компонентов интегрируется с двумерными электросхемами, а в 3Dмодели добавляются описания печатных плат, что позволяет точно спрогнозировать характеристики системы, правильно рассчитать длины кабелей, разработать точные конструкторские спецификации и таблицы нарезки проводов.

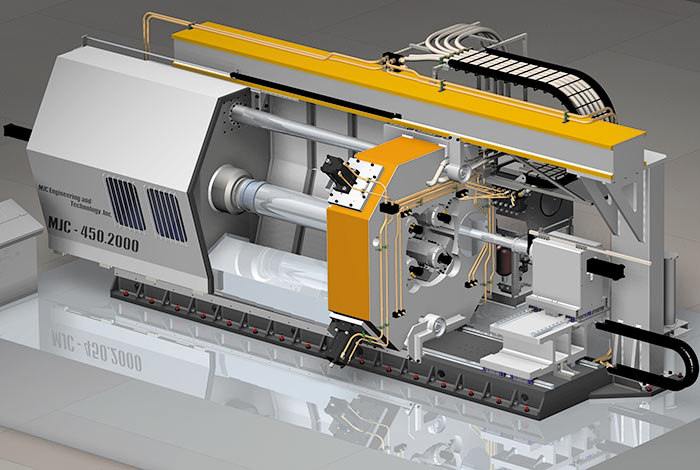

Станок для ротационной раскатки труб производства компании MJC

Компания Siemens и ее партнеры по решениям предоставляют полнофункциональную, полностью интегрированную платформу, которая оптимизирует все аспекты проектирования элементов оборудования — от несущей рамы и корпусов из стального листа до жгутов электропроводки, а также помогает экономить на материалах благодаря применению встроенных инструментов численного моделирования (иллюстрация предоставлена компанией Imal S.A.) |

При проектировании всегда необходимо учитывать нормативные требования и правила техники безопасности. Конструкция должна не только выполнять возложенные на нее функции, но и обеспечивать безопасность оператора, быть ремонтопригодной и удобной для очистки (особенно если речь идет о пищевой промышленности).

Средства виртуальных испытаний способны значительно сократить время, затрачиваемое на обеспечение качества и соответствия изделий нормативным требованиям. Интегрированный подход помогает гарантировать выполнение отраслевых нормативов на основе внедрения автоматизированных рабочих процессов проведения изменений и выпуска документации в производство, а также организации удобного доступа к задокументированным требованиям заказчика и нормативным документам.

Единый подход к проектированию изделий

Производители технологического оборудования стремятся оптимизировать все аспекты процесса разработки, а для этого следует учитывать не только функциональность изделий, но и эргономику оборудования. Для этого выполняется его полное 3Dмоделирование и проверка того, насколько удобство доступа при эксплуатации, очистке и обслуживании отвечает самым высоким стандартам.

В то же время конструкция должна снижать технологическую себестоимость изделия при соблюдении заданных допусков. Например, следует принять решение о способе изготовления: механической обработкой или сваркой. В изделиях широко применяются элементы из стального проката, поэтому требуется обеспечить нужную прочность сварных соединений при минимальных затратах на материалы. Кроме того, в контексте сборки проектируются такие изготавливаемые из листового металла элементы, как ограждения, корпуса, кронштейны и др.

Многофункциональная и полностью интегрированная платформа оптимизирует проектирование всех элементов оборудования — от несущей рамы и корпусов из стального листа до жгутов электропроводки, а также помогает экономить на материалах благодаря применению встроенных инструментов численного моделирования.

Наличие высококачественных 3Dмоделей и применение средств анализа допусков и собираемости конструкций позволяют оптимизировать проект с точки зрения технологичности, а все данные легко передаются в производство, что сокращает количество ошибок при изготовлении.

Дальнейшее развитие данной концепции предусматривает учет роста цен на энергию и материалы и соответствующую оптимизацию конструкции оборудования, выполняемую путем 3Dмоделирования деталей и сборок.

Учет всех этих факторов в ходе конструкторскотехнологической подготовки производства, а также быстрое и точное проведение конструкторских изменений крайне важны для быстрого вывода новых изделий на рынок.

Дополнительные преимущества

Многие машиностроители повышают рыночную стоимость своей продукции, предлагая дополнительные услуги, не связанные с производством.

Например, работающим в удаленных местах монтажникам необходимы точные чертежи и описание процесса монтажа. Средства просмотра 3D CADмоделей на мобильных устройствах позволяют в полной мере ознакомиться с устройством оборудования и процессом его установки. Более того, интерактивное 3Dописание изделия помогает инженерам разобраться в процедурах технического обслуживания и предоставить заказчику точную информацию по исполнению конкретного станка.

Не менее важным аспектом является единый подход к процессу проектирования, поскольку позволяет улучшить конструкцию упаковки. Для этого создаются 3Dмодели как оборудования, так и упаковки, а затем проводится оценка их совместимости. И последнее — в маркетинговых целях можно быстро и удобно создавать высококачественные фотореалистичные изображения изделий.

Заключение

При выпуске технологического оборудования одной из важнейших задач является сокращение сроков проектирования. В частности, для малых и средних машиностроительных предприятий, которые, как правило, изготавливают продукцию на заказ, сокращение сроков проектирования означает и более быструю поставку готового изделия, что увеличивает прибыль.

Для таких задач требуются профессиональные, высокопроизводительные средства автоматизированного проектирования, удобные в установке и эксплуатации и, что немаловажно, — предлагаемые по доступным ценам.

Мобильный просмотрщик файлов

Возможность просмотра 3D-моделей на мобильных устройствах помогает монтажникам в полной мере ознакомиться с устройством оборудования. Кроме того, инженерам теперь проще разобраться в процедурах технического обслуживания и предоставлять заказчику точную информацию по исполнению конкретного станка (изображение из Библиотеки компании Siemens) |

К ним относятся простые, эффективные и интегрированные 3D и 2D CADсистемы. Такие решения, как Solid Edge с синхронной технологией от компании Siemens PLM Software, помогают производителям повышать качество проектных решений, сокращать сроки исполнения заказов и получать ожидаемую прибыль. На более крупных предприятиях применение Solid Edge снижает риски, связанные с разработкой новых изделий.

Многофункциональная система поддерживает быстрое выполнение всех этапов цикла проектирования. Предприятия, использующие Solid Edge, сокращают сроки разработки, заменяют физические опытные образцы виртуальными, повышают производительность при создании новых изделий, снижают сроки и себестоимость производства, а также число ошибок при сборке.

В сумме все названные преимущества позволяют достичь заданного уровня качества за меньшее время и с меньшими затратами. Это происходит благодаря ускорению процессов разработки и более быстрому получению прибыли, а также сокращению сроков проектирования новых изделий на основе уже существующих проектных решений, предлагаемых по конкурентоспособным ценам.