Изучение процессов кавитации и изнашивания рабочих колес гидромашин посредством решений ANSYS

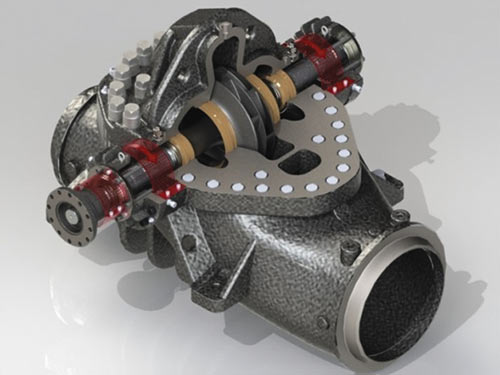

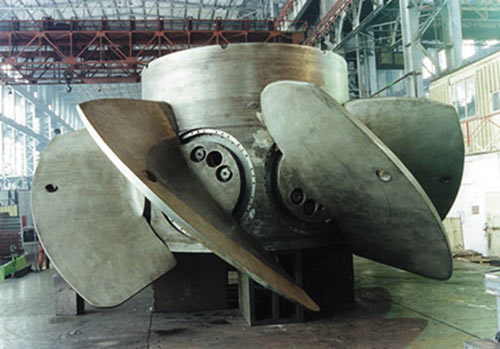

Требования по надежности к современным гидравлическим машинам постоянно повышаются, поскольку растут их мощность и производительность, а также ресурс. Для таких ответственных деталей, работающих в условиях гидродинамического нагружения, как насосные агрегаты, движительнорулевые колонки судов и др. (рис. 1), как правило, не предусмотрено резервирование, поэтому проблема оценки надежности выходит на первый план. Одной из причин выхода из строя этих агрегатов является кавитационный износ (рис. 2).

Компьютерное моделирование с помощью продуктов ANSYS (CFX, LSDYNA, NCode Design Life) позволяет оценивать физическую картину всех стадий кавитационного изнашивания — формирования очагов кавитации и микрогидроструй (CFX), высокоскоростного соударения гидроструй с поверхностью детали гидромашины (LSDYNA, AUTODYN), а также собственно изнашивания этой поверхности в результате множественных ударов микрогидроструй (NCode Design Life).

Технологическая схема гидроабразивной резки представлена на рис. 1.

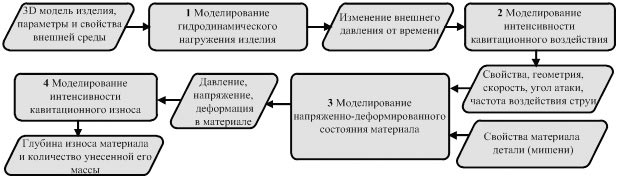

Для обеспечения заданной надежности гидромашин специалистами МГТУ им. Н.Э. Баумана при поддержке ГК «ПЛМ Урал» — «ДелкамУрал» (филиал в ЦФО, г.Зеленоград) было выполнено сквозное моделирование процесса формирования кавитационной микрогидроструи и ее взаимодействия с рабочей поверхностью ответственной детали гидромашины, выполненной из различных конструкционных материалов. Блоксхема моделирования представлена на рис. 3.

Рис. 1. Типовые конструкции гидромашин: а — конструкция центробежного насоса с рабочим колесом;

б — лопасти гидротурбины; в — гребные винты судна

Начальные параметры микрогидроструи оценивались в программе Matlab с помощью модели схлопывания кавитационного пузырька Рэлея — Плессета и уточнений, полученных по энергетическому критерию. Авторами работы была реализована собственная программа динамики пузырька при кавитации, хотя для оценки начальных параметров при кавитации вполне применимы ANSYS CFX и Fluent. Решалась система соотношений в обыкновенных производных; результаты моделирования показали, что скорость микрогидроструи составляет 356 м/с, диаметр — 0,52 мм, длина — 7,2 мм.

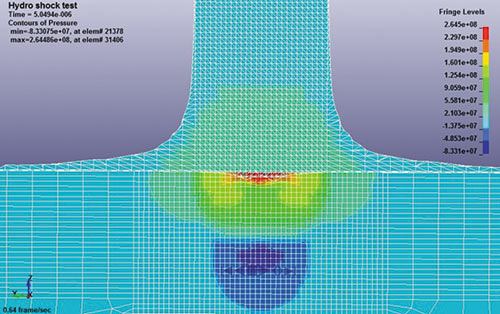

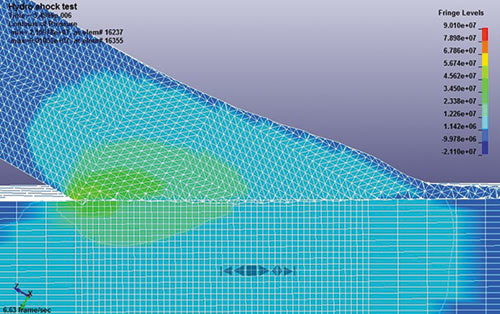

Эти данные использовались для моделирования в программе LSDYNA процесса соударения такой микрогидроструи с различными конструкционными материалами. В качестве мишени использовалась пластина длиной 0,45 м, шириной 0,45 м и толщиной 0,01 м.

Рис. 2. Кавитационное изнашивание гидромашин

Рис. 3. Блок-схема математической модели расчета износа кавитационного износа

Расчет выполнялся на лагранжевоэйлеровых сетках (ALE) размерностью 1 506 890 и 979 317 элементов (объемных восьмиузловых), построенных в препроцессоре Prep7 ANSYS Mechanical APDL 14.5 с помощью решателя LSDYNA 3D v.971 R6.

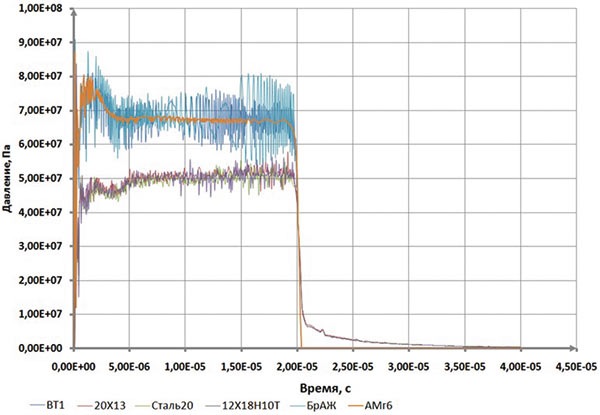

Распределение давления при соударении для случаев нормального соударения и соударения под углом представлено на рис. 4а,б. Данные по амплитуде нагружения для различных материалов приведены в таблице. Изменение максимального давления на контактной поверхности для различных материалов представлено на рис. 5.

В результате моделирования получено, что при скорости микрогидроструи U = 356 м/с и угле соударения в 90° во всех рассматриваемых материалах значения эквивалентных напряжений по Мизесу (см. таблицу) превышают или сопоставимы с пределом текучести (динамическим). В детали появляется область пластического деформирования, в результате чего возникает вероятность практически мгновенного локального разрушения материала в месте контакта с образованием эрозионной лунки на поверхности детали за один акт взаимодействия с микрогидроструей.

Рис. 4. Физическая картина взаимодействия струи с мишенью в нормаль (а) и под углом (б)

При скорости микрогидроструи U = 356 м/с и угле атаки в 30° для всех рассматриваемых материалов область пластического деформирования не прослеживается (пики эквивалентных напряжений по Мизесу не превышают пределов текучести (динамических)). В результате этого поверхность материала детали разрушается под действием циклического воздействия микрогидроструи, что свидетельствует об усталостном механизме разрушения рассматриваемых материалов. При этом длительность одного удара составила порядка 20 мкс.

Итоговые значения (максимальные) оценки напряженно-деформированного состояния различных материалов мишени

Давление, Па |

Напряжение по Мизесу, Па |

Скорость деформации, с1 |

||||

Угол взаимодействия, градус |

90 |

30 |

90 |

30 |

90 |

30 |

Материал |

||||||

20x13 |

1,07x109 |

8,02x107 |

1,23x109 |

1,53x108 |

3,17x105 |

7,28x104 |

12x18Н10Т |

7,62x108 |

8,36x107 |

8,46x108 |

1,59x108 |

7,34x105 |

6,39x104 |

Сталь 20 |

1,04x109 |

7,71x107 |

4,00x108 |

1,56x108 |

1,91x105 |

6,57x104 |

ВТ10 |

1,04x109 |

8,40x107 |

9,67x108 |

1,34x108 |

3,06x105 |

8,06x104 |

БрАЖ94 |

1,06x109 |

9,07x107 |

8,79x108 |

1,31x108 |

9,27x104 |

5,36x104 |

АМг6 |

7,22x108 |

8,71x107 |

6,68x108 |

1,26x108 |

6,10x105 |

6,41x104 |

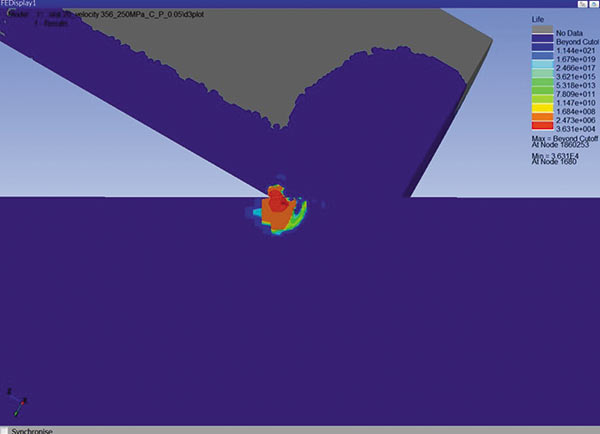

Моделирование циклического нагружения материала мишени проводилось в специализированной программной среде NCode Design Life с учетом изменяющейся во времени нагрузки и напряжений. В качестве входных данных были использованы конечноэлементная сетка, модели материалов, а также профили эквивалентных напряжений по Мизесу, полученные в блоке I (напрямую передавались d3plotфайлы). Результаты расчета количества циклов до разрушения представлены на рис. 6.

Рис. 5. Профиль нагружения для различных материалов

при угле соударения 30°

Рис. 6. Распределение количества циклов до разрушения материала, полученное в NCode Design Life

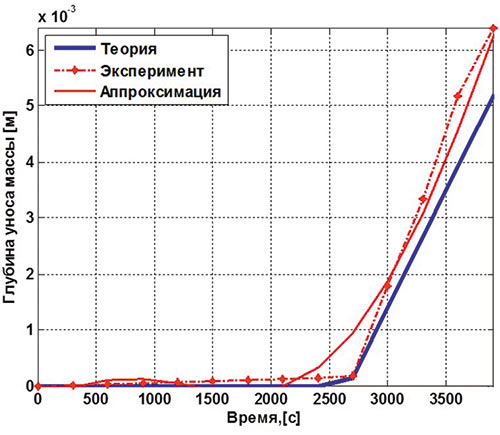

Проверка правильности проведенных исследований производилась по результатам экспериментальных исследований образцов из различных материалов и сопоставлению глубины уноса массы при изнашивании. Сравнение показало хорошее согласование численных расчетов и экспериментальных данных. Характерные зависимости глубины уноса массы от времени в расчете и эксперименте представлены на рис. 7.

Рис. 7. Глубина уноса массы образца из стали 20Х13 при экспериментах (красные маркеры) и в расчете (синяя линия)

По результатам работы создана инженерная методика ускоренных испытаний образцов материалов на кавитационную стойкость, А.А. Ковалевым защищена диссертация на соискание ученой степени кандидата технических наук по специальностям «Технология машиностроения» и «Гидравлические машины и гидропневмоагрегаты».