Моделирование многопереходных технологических процессов обработки металлов давлением

Автоматизация моделирования технологических цепочек метизного производства может перевернуть сложившуюся в индустрии практику разработки и оптимизации технологических процессов.

В последние десятилетия моделирование технологических процессов получило широкое распространение в метизном производстве, причем если 20 лет назад под словом «моделирование» подразумевалось моделирование какоголибо отдельного процесса, то в настоящий момент нормой стало моделирование всей цепочки технологических операций обработки металлов давлением (ОМД). До недавнего времени большинство программных пакетов — как специализированных для ОМД, так и универсальных —давали пользователю возможность лишь в ручном режиме осуществлять перенос данных с одной моделируемой технологической операции на другую. Это создавало ощутимые неудобства в случае, когда пользователю необходимо было просчитать большое количество различных вариантов технологического процесса и поварьировать какимилибо технологическими параметрами. Если изменения вносились на ранних стадиях технологической цепочки, это влекло за собой значительные временные затраты. Расширение функциональных возможностей программного обеспечения DEFORM в течение последних нескольких лет было направлено на решение этой проблемы и на создание удобных инструментов автоматизации переноса данных с одной операции на другую, а также на автоматизацию варьирования технологических параметров.

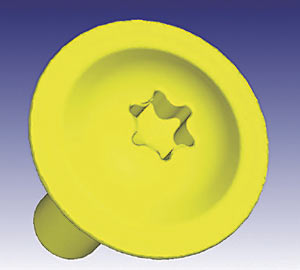

На заре применения средств моделирования технологических процессов ОМД (начало 1980х годов) моделирование процессов в многопереходной постановке было практически невозможным. На рис. 1 представлен результат моделирования выдавливания шлица в головке крепежного изделия как отдельной технологической операции. Это задача была типичной для того времени. Моделирование позволяло пользователю оценить форму поковки/штамповки, заполнение полости штампа, дефекты типа складок/прострелов, потребные силы деформирования, напряжения в инструменте. Это позволяло производителям сократить затраты на производство опытных прототипов и снижало требования к опыту инженера, проектирующего технологический процесс. В общем, моделирование отдельных технологических процессов было весьма полезным и информативным.

Рис. 1. Операция выдавливания шлица в крепежном изделии

Недостатком описанного подхода является невозможность учета технологической истории заготовки. Исходная заготовка для моделирования представляет собой идеальную форму, а не результат предыдущей технологической операции. Механическая, температурная и микроструктурная история заготовки, оказывающая существенное влияние на характер сопротивления деформированию, а следовательно, на характер течения металла, в данном подходе не учитывается.

В связи с этим, важным этапом в развитии моделирования процессов ОМД было внедрение инструментов переноса результатов моделирования по всей технологической цепочке, то есть в многопереходной постановке.

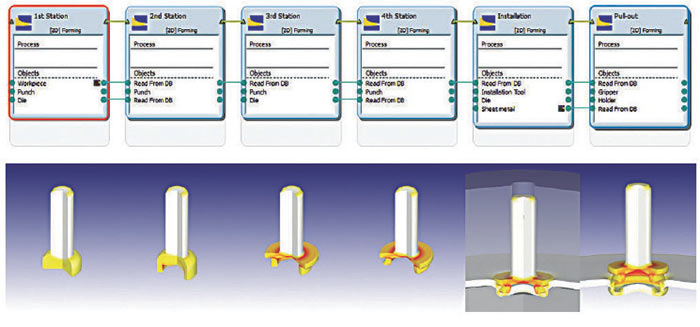

Одним из ярких примеров многопереходной постановки можно считать моделирование последовательности технологических операций производства болтазаклепки (рис. 2, с разрешения компании Whitesell Formed Components).

Рис. 2. Установленный в отверстие в листовом металле болт-заклепка

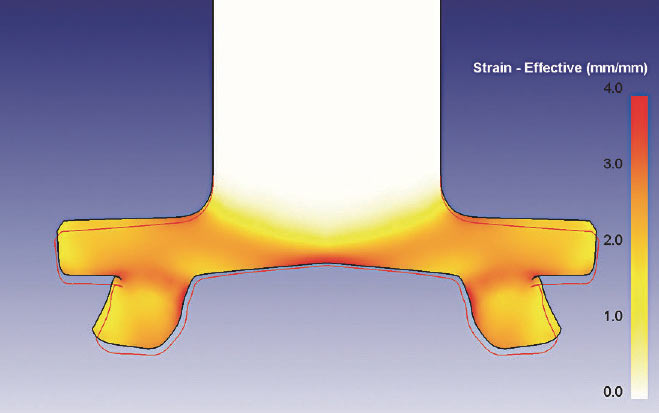

Моделирование технологического процесса производства данного изделия включает несколько операций холодной штамповки, установку изделия в ответное отверстие, испытание на прочность полученного соединения — и все это с учетом технологической истории и ее влияния на каждую технологическую операцию. Данный подход, с учетом деформационного упрочнения, показал более близкий к реальности результат, в том числе более точное прогнозирование формы головки болтазаклепки (рис. 3).

Рис. 3. Форма головки с учетом технологической истории (темная линия) и без учета технологической истории

(красная линия)

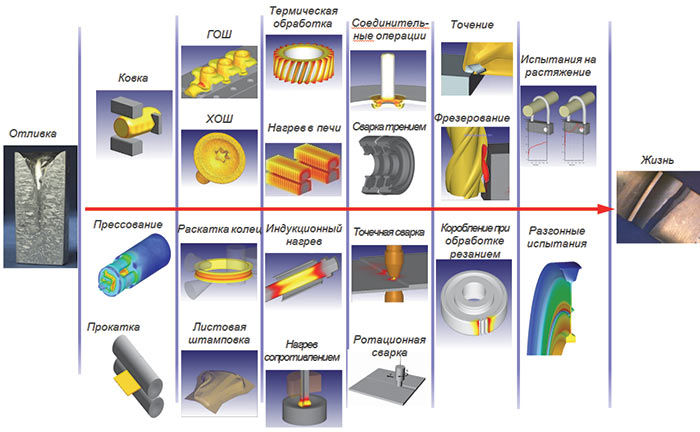

В предыдущем примере в понятие «технологическая история» входит лишь изменение деформированного состояния материала на операциях формования, но в нем не учитывается история заготовительного производства. Полная технологическая цепочка производства изделия (от слитка к введению изделия в эксплуатацию) может быть очень длинной (рис. 4) и включать ковку слитка, прокатку, прессование и другие процессы.

Далее металл может быть разделан на заготовки под формовку. Сама формовка может состоять из множества различных операций: холодная штамповка, горячая штамповка, ковка, раскатка. После формовки изделие часто подвергают термической обработке и обработке резанием для придания окончательной формы. Далее изделие может привариваться к чемулибо или крепиться другим способом, испытываться и, наконец, вводиться в эксплуатацию.

Рис. 4. Технологическая цепочка может включать множество операций

Помимо свойств самого материала, на поведение конечного изделия при его эксплуатации оказывают влияние такие факторы, как форма изделия, остаточные напряжения, механические свойства, которые, в свою очередь, определяются как химическим составом материала, так и эволюцией микроструктуры в материале на протяжении всей технологической цепочки производства. Моделирование полной технологической цепочки производства и моделирование поведения изделия во время его эксплуатации на настоящем этапе развития средств моделирования технологических процессов осуществить крайне сложно изза того, что требуется учитывать слишком большое количество различных факторов. Однако необходимость реализации данного подхода заставляет разработчиков по всему миру работать над совершенствованием математических моделей отдельных физических процессов и их интеграцией в единую среду.

В последнем релизе программного комплекса DEFORM v. 11 был сделан большой шаг вперед в реализации описанной выше идеологии. На сегодня DEFORM сочетает в себе инструменты построения сложных многопереходных процессов (DEFORM Multiple Operation), инструменты определения влияния отклонений основных технологических параметров на характер протекания технологического процесса (DEFORM DOE) и инструменты оптимизации технологических процессов (DEFORM Optimization).

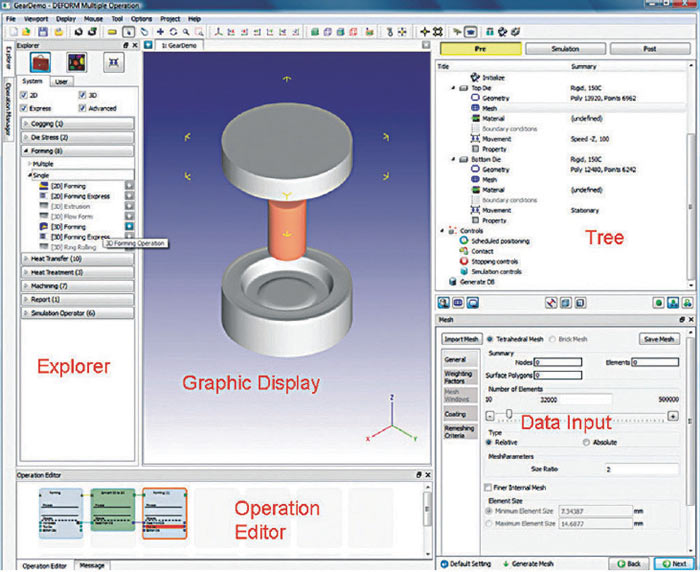

DEFORM v. 11 базируется на новом интерфейсе, который является уже четвертым поколением пользовательского интерфейса программного комплекса DEFORM (рис. 5).

Рис. 5. Пользовательский интерфейс DEFORM v. 11

Идеология DEFORM v. 11 заключается в том, что у пользователя должна быть возможность построения моделей очень сложных и длинных технологических цепочек, а расчет этих цепочек должен осуществляться, по возможности, без промежуточного вмешательства пользователя. То есть по окончании расчета первой операции система должна автоматически переключаться на следующую операцию и учитывать при этом технологическую историю (температуру, накопленную деформацию, размер зерна и т.д.) предыдущей операции с автоматическим позиционированием заготовки относительно инструмента и наоборот. При этом дружественный интерфейс DEFORM v. 11 позволяет пользователю легко редактировать как отдельные операции цепочки, так и всю цепочку в целом, копировать технологические операции, создавать их циклы, переходить от двумерной к трехмерной постановке и т.д. Важным нововведением, по сравнению с предыдущими версиями DEFORM, является возможность автоматической генерации отчетов с результатами моделирования.

Рис. 6. Технологическая цепочка производства детали «болт-заклепка»

На рис. 6 представлена схема моделирования производства болтазаклепки, о котором говорилось ранее.

Важно отметить, что все шесть технологических операций объединены в единую цепочку и у пользователя нет необходимости вмешиваться в сам процесс расчета. Все геометрические модели инструмента и все переменные состояния деформируемого объекта автоматически переносятся из одной операции в другую.

По окончании моделирования технологической цепочки в DEFORM v. 11 пользователь при необходимости может внести в эту цепочку любые изменения и запустить ее на расчет снова, не потеряв результаты моделирования первоначального варианта. При этом если изменения не касаются первых операций цепочки, то у пользователя есть возможность не тратить время на пересчет этих операций. Это делает очень удобным работу предприятий, имеющих ограниченный ряд жестко определенных технологических линий. То есть для инженеров, постоянно моделирующих приблизительно одну и ту же последовательность технологических операций, появляется возможность не создавать каждый раз проект моделирования заново, а лишь вносить поправки в ранее созданный проект, изменяя в нем только геометрические и реологические модели инструмента и заготовки.

Описанная выше идеология работы со сложными технологическими цепочками легла в основу работы нового модуля DEFORM v. 11 — средств оптимизации и DOE. Функционал новых модулей дает возможность пользователю в автоматическом режиме варьировать основные технологические параметры.

DOE (Design of experiment), или метод планирования эксперимента, — это метод, который позволяет оценить влияние отклонений основных технологических параметров (массы заготовки, времени ее остывания, свойств ее материала и т.д.) на характер протекания технологического процесса или, если выражаться в терминах моделирования, на результат моделирования технологического процесса. DEFORM v. 11 дает пользователю возможность определить уровни варьирования какоголибо одного или нескольких технологических параметров и проверить, как отклонение этих параметров повлияет на результат.

Оптимизация — это итерационный метод, позволяющий улучшить либо заполняемость штампа, либо какиенибудь переменные состояния в заготовке (например, структуру зерен). В этом случае программа анализирует результат моделирования и самостоятельно варьирует определенные пользователем технологические параметры для получения оптимального, в соответствии с заданным критерием оптимизации, результата. При этом результат обязательно проверяется на предмет отсутствия технологических дефектов.

С целью оптимизации и DOE могут варьироваться различные технологические параметры на разных операциях технологической цепочки. После назначения пользователем этих параметров система самостоятельно, без его промежуточного вмешательства, в автоматическом режиме произведет анализ всех возможных вариантов технологической цепочки. Этот анализ может включать как несколько небольших расчетов, так и сотни различных расчетных случаев. В связи с этим важным становится автоматический анализ результатов расчета и сведение результатов в удобные для пользователя графики и таблицы. В DEFORM v. 11 эта задача решена созданием специального постпроцессора DOE, который имеет широкий набор инструментов построения различного вида графиков и таблиц зависимости интересующих пользователя параметров отклика (например, заполняемость гравюры штампа, график силы деформирования и т.д.) от варьируемых технологических параметров (например, от массы заготовки).

В качестве примера работы DEFORM v. 11 в режиме DOE может быть рассмотрена всё та же технологическая цепочка производства детали «болтзаклепка». Задачей данного анализа было обеспечение максимальной прочности соединения болтзаклепка/лист. Кроме того, в данном анализе необходимо было обеспечить минимальную силу при установке изделия в ответное отверстие и минимальную возможность возникновения разрушения соединения при запрессовке. Возможность разрушения в соединении при запрессовке оценивалась параметром Damage (опасность разрушения) в листе, в котором устанавливается болтзаклепка. Анализ DOE включал всю технологическую цепочку, представленную на рис. 6, и осуществлялся полностью в автоматическом режиме.

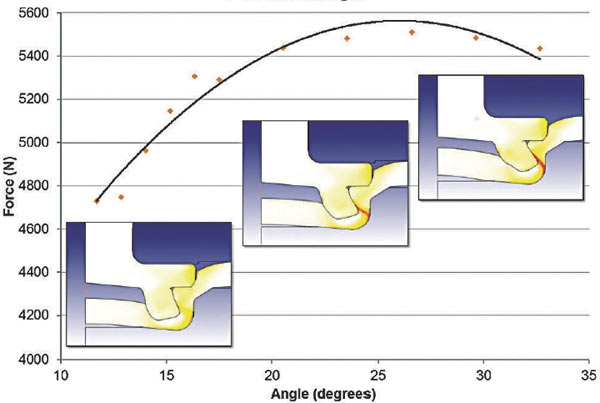

Вначале исследовалось влияние штамповочных углов на пуансоне и величины закрытой высоты на деформационное упрочнение головки болтазаклепки. Далее исследовалось влияние изменения радиуса скругления на ответном отверстии в листе на силу, необходимую для запрессовки головки болта в ответное отверстие. После этого для каждого из рассмотренных вариантов проводилось испытание соединения на прочность.

На рис. 7 представлен график изменения силы при испытаниях на прочность для 11 различных вариантов варьирования основных технологических параметров.

Рис. 7. Прочность соединения болт-заклепка/лист для различных вариантов технологической цепочки

График показывает, что максимальная прочность соединения достигается при углах наклона на пуансоне 2526°. При увеличении этого угла до 30° и более прочность соединения снижается изза утонения листа в зоне соединения. Также необходимо отметить, что технология производства с максимальной прочностью соединения не является оптимальной. Анализ DOE показал, что наилучшим вариантом, учитывающим необходимость минимизации силы запрессовки, минимизации опасности разрушения при запрессовке и стойкости соединения является вариант, где угол наклона пуансона лежит между 20 и 25°.

Описанные выше инструменты анализа многопереходных процессов ОМД, а также оптимизация этих процессов и исследование влияния отклонений технологических параметров от номинала, имеющиеся сегодня в распоряжении пользователей программного комплекса DEFORM v. 11, предоставляют множество возможностей как для создания и отработки новых технологических процессов, так и для оптимизации уже существующих технологических процессов. Работы по расширению описанных выше функциональных возможностей DEFORM продолжаются. В настоящее время это направление является приоритетным при разработке новых версий программного комплекса DEFORM.