Взлетать вместе с ВЕРТИКАЛЬЮ. Как НПП «Мотор» осуществил реформу технологической подготовки производства с помощью решений АСКОН

Авиационная промышленность всегда была носителем прогрессивных знаний и инженерных технологий. Ну а сегодня, находясь в условиях жесткой конкуренции, предприятия отрасли тем более не могут обходиться без постоянной модернизации в области техники и технологий. Уфимское научно-производственное предприятие «Мотор», уже шесть десятилетий неразрывно связанное со становлением и развитием отечественной авиапромышленности, активно осваивает новую и совершенствует существующую продукцию, внедряет в производство новые технологии, обрабатывающие центры, инструменты и материалы, переходит на прогрессивные методы организации и управления самим производством и, конечно же, на передовые ИТ-инструменты — в том числе САПР ТП ВЕРТИКАЛЬ от АСКОН.

О предприятии

ОАО «НПП «Мотор» — одно из ведущих предприятий России, которое входит в состав «Объединённой двигателестроительной корпорации». В течение 59 лет своей истории предприятие осуществляет проектирование, создание газотурбинных двигателей и их составных частей. В рамках конверсии и диверсификации наукоемкие технологии авиационной промышленности внедрены НПП «Мотор» в топливноэнергетический комплекс и успешно применяются на тепловых и атомных электростанциях крупнейших энергетических систем России и иностранных государств.

Предпосылки внедрения ВЕРТИКАЛЬ

В силу специфики деятельности НПП «Мотор», заключающейся в единичном и мелкосерийном производстве опытных образцов изделий, необходимости основательно подходить к разработке полноценной документации на технологический процесс (далее — ТП) никогда не было. Документация для ТП скорее была похожа на краткое описание выполняемых работ с указанием обрабатываемых размеров и универсальных мерительных инструментов для их контроля. Квалификация и опыт рабочих позволяли самостоятельно подбирать и при необходимости дорабатывать режущий инструмент, рассчитывать режимы обработки, изготавливать простые приспособления. Документацию на ТП разрабатывали вручную или в различных программных продуктах, в зависимости от предпочтений и навыков технолога. Разработка ТП производилась на основе личных знаний специалиста с использованием бумажных томов технологических справочников. Учет разработанной документации велся в журнале регистраций. Не было единого электронного архива — все исходные электронные файлы с документацией находились у исполнителей на компьютерах.

В последние годы явственно обозначились проблемы появления брака на производстве, возникновения многочисленных мелких вопросов у производственных рабочих, затягивания циклов обработки. Эти проблемы обусловлены нехваткой квалифицированных рабочих и слабой подготовкой молодых специалистов в учебных заведениях, значительным ухудшением обрабатываемости ряда новых авиационных материалов, усложнением конструкции изделий. Единственным решением в этом случае может стать выпуск полноценной документации на выполнение ТП.

Однако преимуществом опытного завода перед серийным всегда были короткие сроки подготовки производства, и поэтому сразу возникла необходимость искать решения, позволяющие разрабатывать документацию на ТП быстро, но при этом высокого качества. Решением мог быть только комплексный подход, который строился бы на основе единых принципов, обеспечивающих накопление и защиту компетенций предприятия в области технологической подготовки производства, современный дружественный пользовательский интерфейс, обеспечивающий минимизацию ошибок и существенно сокращающий сроки разработки документации. Вместе с тем перед предприятием стояли и задачи перехода к согласованному использованию единой САПР, создания электронного архива документации и обеспечения его безопасности, настройки процесса коллективной разработки документации в едином хранилище с разграничением прав доступа. После анализа возможностей представленных на рынке решений выбор был сделан в пользу системы ВЕРТИКАЛЬ от компании АСКОН, которой и предстояло стать платформой для технологической подготовки производства.

Поиск решения данных проблем положил начало углубленному сотрудничеству НПП «Мотор» и АСКОНУфа — официального представителя компанииразработчика в регионе. В мае 2013 года технологические службы НПП «Мотор» приступили к изучению новой системы технологической подготовки производства, в состав которой вошли САПР ТП ВЕРТИКАЛЬ, корпоративный справочник «Материалы и сортаменты», Универсальный технологический справочник. Технологи сразу же оценили удобство интерфейса ВЕРТИКАЛЬ, качество и насыщенность вспомогательных прикладных библиотек и приложений для работы с конструкторскотехнологическими элементами, доступную техническую поддержку, средства для просмотра 3Dмоделей и чертежей, выполненных в КОМПАСГрафик. Однако система должна была формировать документы, соответствующие всем требованиям инструкций и стандартов предприятия. На предприятии была создана рабочая группа из ведущих инженеров, которая занялась тестовой эксплуатацией и настройкой с последующим масштабированием на всех пользователей Комплекса решений АСКОН: систем КОМПАС3D, ВЕРТИКАЛЬ и справочников. Рабочая группа разрабатывала нестандартные отчеты технической документации, проводила тестирование и доработку модулей системы режимов резания, создавала техпроцессы, проводила адаптацию Комплекса к специфике предприятия.

Новые возможности проверенного инструмента

При переходе на новую версию САПР ТП ВЕРТИКАЛЬ возможности настройки системы были существенно расширены. Некоторые модули администрирования были значительно доработаны в части как интерфейсных решений, так и упрощения самих процедур настройки и параметров ее интеграции с другими компонентами единой информационной среды:

- расширены функциональные возможности модуля настройки формы ТП для оптимизации процедур администрирования. Это позволило более наглядно представить все настраиваемые параметры, а также значительно упростить операции, обеспечивающие отображение объектов новых (пользовательских) технологических классов в различных структурах техпроцесса;

- разработаны расчетные приложения к системе ВЕРТИКАЛЬ, в основу которых вошли специальные методики расчета режимов резания;

- в связи со спецификой единичного производства было произведено совершенствование Универсальнотехнологического справочника и внедрение в его структуру следующих разделов: технологические инструкции, технические требования, примечания (для внесения дополнительных сведений на операции);

- разработаны специальные приложения для обновления версий ВЕРТИКАЛЬ, обеспечивающие 100процентную сохранность пользовательских данных и служебных параметров.

Отдельным этапом проекта стала организация автоматизированного рабочего места (АРМ) технолога механосборочного производства. За четыре месяца рабочей группой НПП «Мотор» и АСКОНУфа были решены следующие задачи:

- разработка и согласование технического задания на создание АРМ;

- настройка модели данных ВЕРТИКАЛЬ по техническому заданию;

- настройка формы технологии;

- настройка бланков технологических документов;

- разработка и согласование инструкции по работе с АРМ;

- разработка и согласование программы и методики испытаний АРМ;

- проведение испытаний АРМ;

- обучение пользователей работе в АРМ.

Совместно со специалистами АСКОН под нужды предприятия были дополнительно разработаны и настроены выводимые в ВЕРТИКАЛЬ технологические формы и карты.

При анализе справочной документации в кооперации с АСКОНУфа был создан справочник технологического оборудования, цехов и участков с указанием специализации, в рамках справочника «Материалы и сортаменты» выверена база материалов, используемых на предприятии, выверен Универсальный технологический справочник, постоянно пополняется справочник покупного и режущего инструмента, участвующего в производственном процессе.

Расчет режимов резания: сложности и решения

Среди расчетных приложений к САПР ТП ВЕРТИКАЛЬ особенно выделяется Система расчета режимов резания. Реализованные в дистрибутивной поставке системы расчетные алгоритмы базируются на методиках и рекомендациях, приведенных в справочнике «Общемашиностроительные нормативы режимов резания» под редакцией А.Д. Локтева.

За последние 25 лет значительно обновилась номенклатура обрабатываемых и особенно инструментальных материалов, используемых в авиастроении. Современные твердые сплавы разных фирм широко внедрены в производстве предприятия «Мотор». Исходная версия системы, которую предлагала фирма АСКОН, не позволяла определить стартовые значения режимов резания для ряда новейших сплавов и инструмента. Исходя из современных взглядов на процесс резания, назначение режимов резания должно производиться с учетом большого количества технологических факторов, таких как шероховатость, обрабатываемость материала, класс точности, жесткость и других, которые могут изменять стартовые значения режимов резания в несколько раз. Учесть все факторы, влияющие на выбор режимов резания, чрезвычайно сложно. Предлагаемая в системе ВЕРТИКАЛЬ методика расчета режимов резания А.Д. Локтева не позволяла достаточно точно выбрать ряд поправочных коэффициентов и произвести точный расчет параметров режимов резания.

В процессе анализа различных методик расчета режимов резания авиационных материалов, представленных в справочниках НИАТа, Локтева, Гуревича, Дальского, специалисты отдела главного технолога НПП «Мотор» пришли к выводу, что сегодня их применение недостаточно эффективно изза большого количества устаревших данных, в которых не учитываются возможности современных инструментальных материалов и современного высокотехнологичного оборудования, обладающего высокой точностью, жесткостью и позволяющего реализовать наиболее эффективные схемы обработки.

Необходимость решения этих проблем заставила обобщить результаты работ, проводимых в последнее десятилетие в НПП «Мотор» и на родственных предприятиях отрасли по внедрению новых инструментальных материалов для обработки резанием труднообрабатываемых сталей и сплавов на операциях точения, фрезерования, сверления, зенкерования, развертывания и шлифования и созданию современной нормативной документации по режимам резания авиационных материалов.

В процессе анализа справочных данных были сформированы поправочные коэффициенты на скорость резания для лучших твердых сплавов фирм ОАО «САНДВИК МКТС», SANDVIK Coromant, SUMITOMO, SGS, KORLOY, Kaiser и др., внедренных на производстве НПП «Мотор».

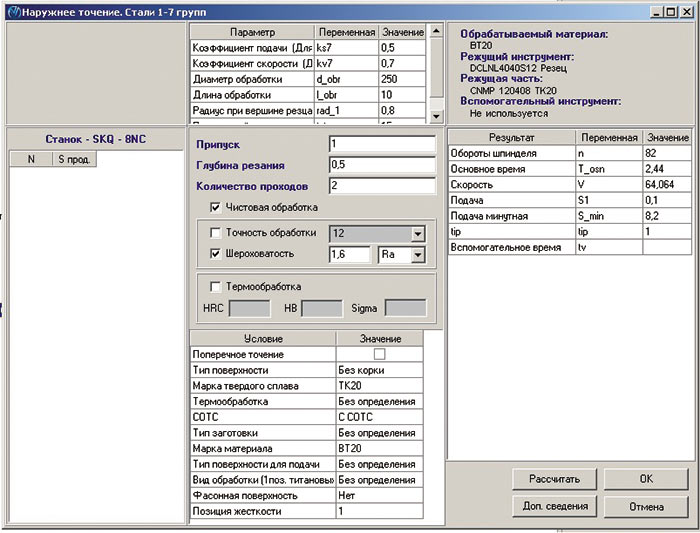

Для расчета скорости резания были также уточнены поправочные коэффициенты влияния на обрабатываемость материалов в зависимости от вида термообработки, коэффициенты влияния состояния поверхности, приведены режимы резания для ряда новых труднообрабатываемых материалов, появившихся в последние годы. Создан справочник влияния жесткости системы СПИЗ на скорость резания с типовыми схемами обработки и крепления деталей, который постоянно пополняется. Пример таблицы расчета режимов резания в системе ВЕРТИКАЛЬ для финишного наружного точения титанового сплава ВТ20 с учетом всех необходимых поправочных коэффициентов показан на рис. 1.

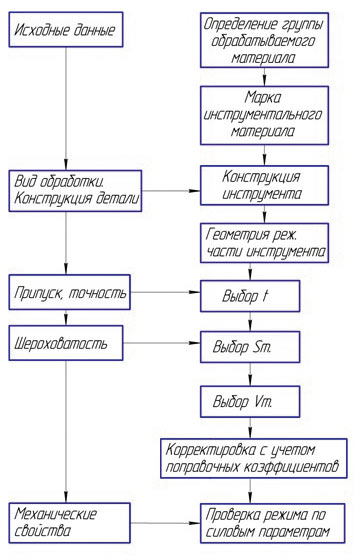

После уточнения поправочных коэффициентов были проведены повторные тесты по расчету режимов резания, которые показали качественное улучшение результатов. Всё же значения рассчитанных режимов были далеки от тех, которые можно применить в обработке. Поэтому дополнительно потребовалось изменить алгоритм расчета режимов резания. Блоксхема алгоритма расчета режимов резания в системе ВЕРТИКАЛЬ приведена на рис. 2.

Рис. 1. Таблица расчета режимов резания в системе ВЕРТИКАЛЬ для финишного наружного точения титанового сплава ВТ20 с учетом всех необходимых поправочных коэффициентов

Рис. 2. Блок-схема алгоритма расчета режимов резания в системе ВЕРТИКАЛЬ

В процессе коллективного сотрудничества и адаптации методик режимов резания специалисты разработали специальные блоки расчетов для следующих видов обработки авиационных материалов:

- точение;

- нарезание резьбы;

- центрование;

- сверление;

- зенкерование;

- развертывание;

- фрезерование;

- шлифование.

Испытания, корректировка методик и проверка отображения режимов резания в технологических картах проводились силами специалистов отдела главного технолога НПП «Мотор». В системе ВЕРТИКАЛЬ модуль администрирования обеспечивает максимальную алгоритмическую гибкость расчетного приложения, а встроенный пошаговый отладчик позволяет оперативно проверить корректность введенного алгоритма режимов резания и справочных данных.

Первые результаты внедрения

Качественными результатами внедрения ВЕРТИКАЛЬ в производство стали сокращение количества ошибок при занесении информации по материалу, инструменту, оборудованию и оснастке, по написанию переходов, а также при проектировании технологических процессов; повышение качества документации; возможность сохранения и передачи опыта инженеровтехнологов молодым специалистам. ВЕРТИКАЛЬ дает возможность более эффективно осуществлять поиск режущего и мерительного инструмента в справочниках, вести расчет режимов резания с учетом всех коэффициентов. Работа эффективна при актуальности и согласованности баз данных по инструменту, оборудованию, материалам, которые находятся в режиме постоянного пополнения. Поэтому тщательно отслеживается своевременное занесение информации в базу данных. Благодаря этому ускорилось составление таких отчетных документов, как ведомости инструмента и оснастки на план, а также формирование операционных карт контроля.

Таким образом, НПП «Мотор» в рамках своего завода начал новый этап подготовки производства в части разработки документации на ТП. И несмотря на то, что база данных техпроцессов предприятия, созданных с использованием САПР ТП ВЕРТИКАЛЬ, совсем «молодая», можно с уверенностью сказать, что применение типовых техпроцессов, организованных в единой среде с необходимым набором справочной информации и системой расчета режимов резания, позволило добиться существенного сокращения сроков при разработке документации на ТП и повышения качества подготовки производства. В дальнейшие планы НПП «Мотор» входит оснащение новых рабочих мест инженеров программным обеспечением АСКОН и интеграция САПР ТП ВЕРТИКАЛЬ с системой управления инженерными данными, используемой на пред