Внедрение стратегии фрезерной обработки Vortex в фирме Manufax: инновационные технологии обработки помогут автомобилю Bloodhound SSC преодолеть новый рубеж скорости

Международный проект Bloodhound SuperSonic Car (www.bloodhoundssc.com) ставит перед собой задачу установления нового мирового рекорда абсолютной скорости передвижения по земле в 1000 миль/ч (1609 км/ч). С этой целью инженеры из Bloodhound SSC спроектировали уникальный болид, оснащенный турбореактивным двигателем Eurojet EJ200 (точно такой же используется на истребителе Eurofighter Typhoon) и мощным ракетным ускорителем Nammo. По состоянию на начало января 2015 года автомобиль находился на стадии заключительной сборки.

Проект Bloodhound SSC преследует прежде всего образовательные цели и направлен на привлечение внимания подрастающего поколения к современной технике. Еще ни один автомобиль в мире не преодолевал символичную отметку в 1000 миль/ч (более 1,3 скорости звука), поэтому многие трудноразрешимые технические задачи возникли перед проектировщиками впервые в истории автомобилестроения. Участие в этом проекте дает компаниям прекрасную возможность продемонстрировать свой научнотехнический потенциал и производственные возможности. Следует отметить, что во многих странах Европы и Америки автоспорт по популярности мало уступает игровым видам спорта, поэтому проект Bloodhound SSC для многих означает гораздо больше, чем просто преодоление очередного рубежа скорости.

Одним из технологических спонсоров проекта Bloodhound SSC является компания Delcam (www.delcam.com),

которая предоставила исполнителям проекта разработанное ею программное обеспечение и изготовила на собственном оборудовании некоторые высокоответственные детали шасси автомобиля. Среди технологических спонсоров проекта можно также встретить несколько заказчиков Delcam, которые используют ее CAD/CAM/CAIсистемы в своем производственном процессе. Одним из таких предприятий является фирма Manufax (www.manufax.co.uk),

расположенная вблизи г.Манчестера (Великобритания).

Фирма Manufax, получившая известность благодаря высочайшему качеству производимой ею продукции, изготавливает изделия для аэрокосмической и автомобильной отрасли, атомной энергетики, а также сельского хозяйства. В числе заказчиков Manufax можно встретить такие именитые компании, как Airbus; BAE Systems; Agusta Westland Helicopters; GKN Aerospace; Bombardier; BNFL; Spirit, Inc.; Aircelle; Bentley; JCB и Caterpillar. В настоящее время Manufax выполняет заказы по производству деталей, инструментальной оснастки и сборочных приспособлений для планера самолетов Airbus A350, A380, A380F, A400M и Lockheed Martin (BAE Systems) Joint Strike Fighter F35.

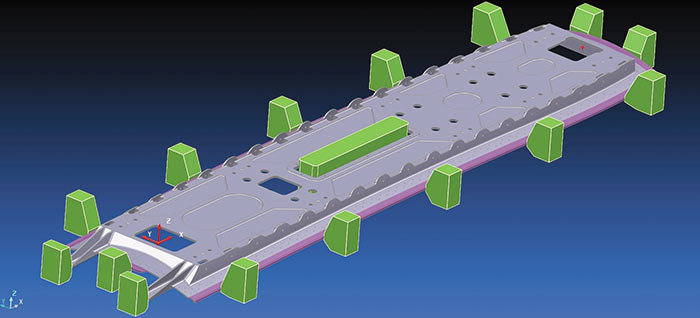

Очевидно, что высокая компетенция сотрудников Manufax позволила фирме принять участие в проекте Bloodhound SSC, в рамках которого они изготовили для болида несколько сложных механических компонентов: узлы крепления топливного бака с ракетным топливом, лонжероны рамы автомобиля и элементы силового каркаса, а также приспособление для сборки и регулировки шасси и трансмиссии. Большинство деталей было изготовлено из алюминиевых сплавов авиационных марок на пятиосевом фрезерном станке портального типа Correa FP50.

Наиболее сложной, с точки зрения производства, оказалась силовая нервюра (сделанная в виде накладной пластины), служащая для крепления вертикального хвостового оперения к силовому каркасу шасси. Эта деталь сложной формы была изготовлена из цельной дюралюминиевой заготовки при помощи пятиосевой обработки. Созданием управляющих программ в CAMсистеме PowerMILL (разработка компании Delcam) занимался инженертехнолог Марк Бриттен (Mark Brittain). Обработка этой детали при помощи традиционных стратегий фрезерования потребовала бы очень много времени, поэтому поставщик инструмента — фирма SGS Carbide Tool (также являющаяся технологическим спонсором проекта) — предложила попробовать использовать новейшую стратегию высокопроизводительной черновой выборки Vortex, подразумевающую применение цельных твердосплавных фрез. Решено было использовать концевую фрезу SGS SCARB APR с тремя режущими кромками.

Стратегия Vortex (запатентованная компанией Delcam) основана на поддержании постоянного максимально допустимого угла перекрытия между фрезой и снимаемым материалом. Благодаря специально рассчитанным цикличным круговым движениям инструмента обеспечивается удаление тонких слоев материала на высоких фактических скоростях подачи с поддержанием стабильных режимов в зоне резания. Так как стратегия Vortex наиболее эффективна при обработке внутренних углов, реализуемая с ее помощью на практике производительность фрезерования существенно зависит от формы детали.

«Сначала мы были настроены слегка скептически, так как фреза SCARB APR и реализованная в PowerMILL стратегия Vortex обещали при совместном использовании просто феноменальную производительность черновой обработки, — вспоминает Марк Бриттен. — Мы не могли позволить себе испортить крупногабаритную заготовку, поэтому решили сначала выполнить на режимах, рекомендуемых производителем инструмента, тестовую обработку небольшой детали из того же материала, на том же станке, тем же инструментом и той же стратегией».

«Результаты проведенных тестов вселили в нас доверие к новому инструменту SGS и траекториям, сгенерированным в CAMсистеме PowerMILL с применением стратегии Vortex. Их совместное использование обеспечило на удивление хорошие результаты», — утверждает Марк Бриттен. В итоге, по оценкам специалистов фирмы Manufax, комбинация фрезы SCARB APR, стратегии Vortex и станка Correa FP50 позволила предприятию сократить время обработки силовой нервюры более чем на 40%. Кроме того, Марк Бриттен особо отметил, что стратегия Vortex не только позволила сэкономить время, но и обеспечила сравнительно высокое качество обработки тонкостенных элементов. Это стало возможным благодаря тому, что в процессе черновой обработки стратегия Vortex предполагает постепенное снятие тонких слоев материала, при этом нагрузки на инструмент по сравнению с традиционными стратегиями относительно невелики. В результате уменьшается степень упругой деформации маложестких элементов детали в процессе фрезерования.