JMatPro — программный пакет для моделирования свойств сталей и сплавов

Компания ТЕСИС уже 20 лет работает на российском рынке средств компьютерного моделирования технологических процессов обработки металлов давлением и термической обработки, внедряя в промышленность программные комплексы DEFORM, AutoForm, Stampack и SIMULIA Abaqus.

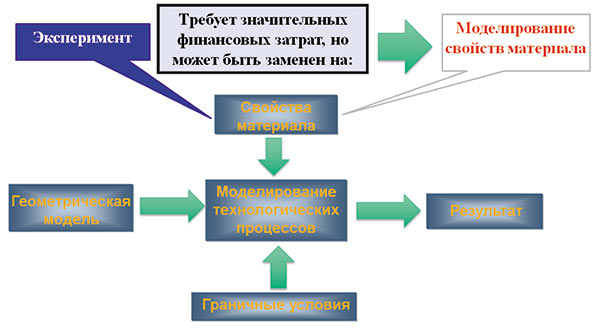

Математическая модель технологического процесса является сложной нелинейной системой, которая должна включать как минимум три базовые модели: геометрическую модель технологического процесса, модель материалов, участвующих в технологическом процессе, и граничные условия. Схематично этот принцип изображен на рис. 1.

Геометрическая модель, как правило, представляет собой двумерную или трехмерную модель заготовки и инструмента (в случае необходимости) в одном из универсальных CADформатов (STL, STEP, IGES и т.д.).

Рис. 1. Программное обеспечение JMatPro позволяет существенно сократить затраты заказчика на экспериментальное исследование материалов

Граничные условия определяют основные параметры протекания технологического процесса и, например, в случае процесса горячей объемной штамповки включают скорость движения ползуна пресса, модель трения и коэффициент теплоотдачи на границе заготовки и инструмента.

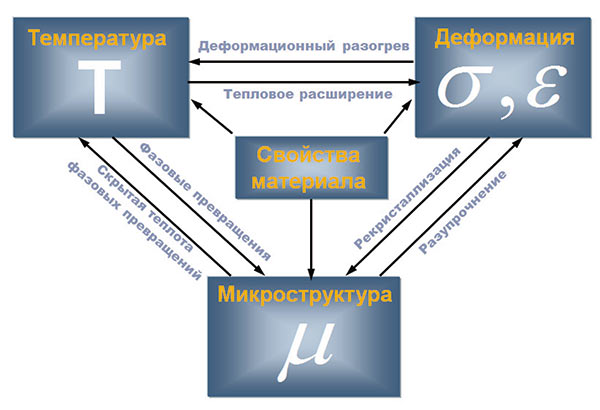

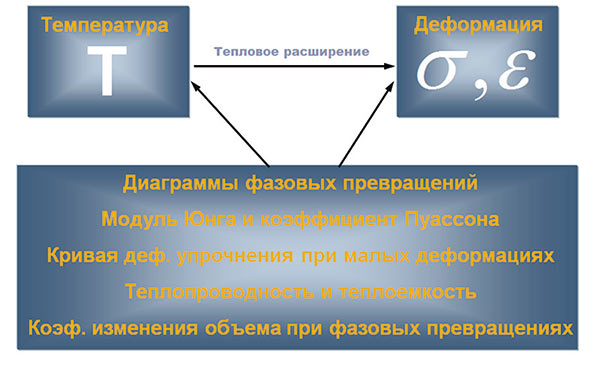

Важным условием успешного компьютерного моделирования является наличие у пользователя информации о том, как обрабатываемый материал реагирует на внешнее воздействие со стороны инструмента и окружающей среды, то есть наличие у пользователя правильной модели материала. На рис. 2а схематично представлена модель материала, описывающая процесс, проходящий в металле во время термомеханического воздействия. Под деформационными свойствами материала в данном случае подразумевается широкий спектр свойств: модуль Юнга и коэффициент Пуассона, описывающие упругое поведение материала; кривые деформационного упрочнения, описывающие пластическое поведение материала; модели, описывающие анизотропию свойств материала; критерии, описывающие ресурс пластичности материала, и т.д. В силу того что все деформационные свойства материала весьма чувствительны к изменению температуры материала, температурные свойства материала (теплопроводность, теплоемкость, коэффициент черноты и коэффициент теплового расширения) помогают описать влияние окружающей среды на изменение температуры в материале. Наиболее сложны в математическом описании микроструктурные свойства материала. Так, построение адекватной модели эволюции зёренной структуры материала требует длительного экспериментального исследования на дорогостоящем специализированном оборудовании, включающего пластометрическое и металлографическое исследование материала при различных скоростных и температурных условиях. Подход к моделированию технологических процессов, представленный на рис. 2а, сегодня может быть реализован только в условиях высокобюджетных научноисследовательских проектов и малоприменим для повседневных инженерных расчетов. В повседневных инженерных расчетах технологических процессов обработки металлов давлением и термической обработки, как правило, используется упрощенный подход, показанный на рис. 2б и 2в. Все микроструктурные процессы, происходящие в металле в процессе обработки давлением, учитываются в данном подходе в кривой деформационного упрочнения, экспериментально получаемой зависимости напряжения течения материала от скорости деформации, температуры и накопленной пластической деформации. В процессе же термической обработки учитывают изменение фазового состава, описываемого изотермическими либо термокинетическими диаграммами фазовых превращений. Однако при этом не учитываются процессы собирательной и статической рекристаллизации, влияние которых в некоторой степени учитывает кривая деформационного упрочнения, а также изменение модуля Юнга и коэффициента Пуассона в зависимости от температуры.

Рис. 2. Модель материала при термомеханическом воздействии: а — с учетом микроструктурных превращений; б — в упрощенной постановке при решении задач обработки металлов давлением; в — в упрощенной постановке при решении задач термической обработки

Все вышеперечисленные свойства материала могут быть получены экспериментально, и до недавнего времени это был наиболее распространенный путь, по которому шли промышленные предприятия в своей научнопроизводственной деятельности при внедрении математического моделирования. Несмотря на то что подход к моделированию, представленный на рис. 2б и 2в, является упрощенным, по сравнению с подходом, представленным на рис. 2а, он все равно требует значительных финансовых и временных затрат на экспериментальное исследование и наполнение баз данных свойств материалов, с которыми работает предприятие. Зачастую это является основным препятствием для массового внедрения математического моделирования в производственный процесс многих компаний. Одним из распространенных путей сокращения затрат на экспериментальные исследования является наполнение баз данных из открытых литературных источников и поиск аналогов материалов. Основными недостатками этого пути являются изменяющиеся с каждым годом способы получения тех или иных материалов, которые, без сомнений, оказывают влияние на их свойства, неочевидность влияния разницы химического состава материала на вышеперечисленные свойства в случае подбора аналога, разница исходных состояний материала, с которым работает предприятие, и материала, о котором идет речь в том или ином литературном источнике.

Наиболее эффективным способом минимизировать или совсем избежать затрат на экспериментальное исследование при наполнении базы данных свойств материалов предприятия является моделирование свойств материала. Программное обеспечение JMatPro, разрабатываемое компанией Sente Software (Великобритания), считается сегодня лидером в области моделирования и прогнозирования свойств сталей и сплавов, необходимых для анализа процессов обработки металлов давлением, термической обработки, обработки резанием, процессов литья, расчетов конструкций на прочность и т.д. Основными исходными данными, которые необходимо ввести пользователю JMatPro для получения требуемых свойств материала, являются химический состав материала и показатель, характеризующий размер его зерна в исходном состоянии (балл зерна, или средний размер зерна). Опираясь на эти параметры, JMatPro прогнозирует широкий спектр свойств материала: от диаграмм состояния железо — цементит до диаграмм превращения переохлажденного аустенита и кривых деформационного упрочнения в широком спектре температур и скоростей деформации. Таким образом, JMatPro может иметь множество различных приложений и может стать эффективным помощником для инженера, занимающегося моделированием тех или иных термомеханических воздействий на стали и сплавы, а также инженера в области разработки новых сталей и сплавов, который может с помощью JMatPro оценивать, как тот или иной легирующий элемент будет влиять на свойства разрабатываемого материала.

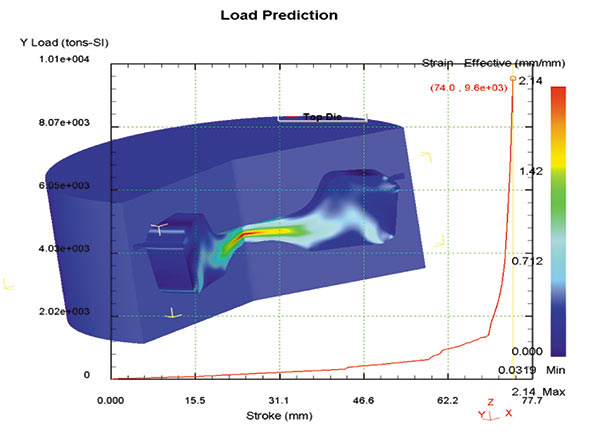

Рис. 3. Расчетный график изменения силы деформирования в изотермическом состоянии на гидравлическом прессе и накопленная деформация в сечении осесимметричной штамповки из сплава Inconel 718 (российский аналог ЭП666) в результате использования связки программных продуктов

JMatPro и DEFORM

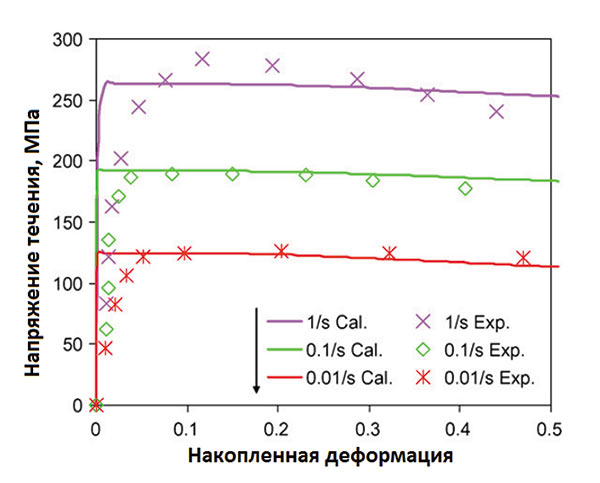

В качестве наиболее хрестоматийного примера использования JMatPro часто приводится процесс изотермической штамповки осесимметричной детали типа диска аэрокосмического назначения из сплава Inconel 718 (рис. 3). На рис. 4 представлена кривая деформационного упрочнения жаропрочного сплава Inconel 718. Выбор именно этого примера обусловлен тем, что Inconel 718 является самым распространенным в аэрокосмической отрасли жаропрочным сплавом и по нему накоплено большое количество проверенных экспериментальных данных в различных литературных источниках. Непрерывными линиями показаны рассчитанные с помощью JMatPro зависимости напряжения течения материала от накопленной пластической деформации при скоростях деформации, равных 1; 0,1 и 0,01 с1. Маркерами на графике показаны соответствующие экспериментальные значения этого показателя. Результаты расчета кривой деформационного упрочнения могут быть переданы из JMatPro в программу анализа процессов обработки металлов давлением, в частности JMatPro имеет прямой интерфейс с программным комплексом DEFORM.

Рис. 4. Кривая деформационного упрочнения жаропрочного сплава Inconel 718 при температуре 1050 °С

В связи с тем что с каждым годом интерес различных предприятий к математическому моделированию технологических процессов обработки металлов давлением и термической обработки растет значительно быстрее, нежели наполняются различные базы данных свойств материалов, необходимых для проведения расчетов и получения адекватных результатов, моделирование свойств материалов может стать отличным решением для предприятий, не имеющих возможностей заниматься дорогостоящими экспериментальными исследованиями. В 2014 году компания ТЕСИС, официальный дистрибьютор программных решений DEFORM, AutoForm, Stampack и Simulia Abaqus на российском рынке, и компания Sente Software, разработчик программного решения для моделирования свойств материала JMatPro, заключили партнерское соглашение о продвижении JMatPro на российском рынке.