Экономия времени в мелкоразмерной прецизионной токарной обработке

Компания JTD SAS, расположенная в регионе ФраншКонте (Франция), специализируется на токарной обработке мелкоразмерных прецизионных деталей с диаметром от 1 до 60 мм. В прошлом программисты компании создавали управляющие программы для обработки деталей клиентов, используя методику «ручного» написания программ для станков Citizen и другого токарнофрезерного оборудования.

После изучения программного обеспечения, присутствующего на рынке, компания приняла решение инвестировать в приобретение CAMсистемы ESPRIT. Основным преимуществом ESPRIT является возможность сохранять операции обработки в библиотеку, из которой их можно легко вызвать для обработки новой детали, тем самым сэкономив время на программировании, и получить оптимальную траекторию резания.

Постоянное использование данных оптимизированных циклов обработки помогло компании JTD сократить время программирования аналогичных деталей с 90 до 10 мин. «ESPRIT помогает нам изготавливать детали на высочайшем уровне, при этом поддерживая приемлемые цены для наших клиентов», — рассказывает Йоханн Тибо (Johann Thibaud), генеральный директор JTD.

Эксперт по мелкоразмерной прецизионной обработке

Имея 30 сотрудников, JTD занимается прецизионной обработкой для широкого спектра материалов, в том числе для нержавеющих сталей, титана, пластика, меди и бронзы. Компания была основана в 1989 году Джеком Тибо (Jack Thibaud), а в 2000 году президентом компании стал его сын Йоханн Тибо (Johann Thibaud). В списке ключевых продуктов для компании — медицинские аппараты, замки и домашняя автоматика, оружие, а также продукция для космической, автомобильной и железнодорожной отраслей. Изначально в производстве использовались четыре типа станков: многоцелевые токарные центры, одношпиндельные токарные станки с ЧПУ, автоматы продольного точения и традиционные токарные станки. Кроме того, в JTD используют сварку, термическую обработку, производят сборку и управляют лабораторией ОТК, оснащенной стереоскопическими микроскопами и другим точным оптическим оборудованием. JTD инвестирует около 15% своего дохода в станки и оборудование и отдает 5% фонда заработной платы на обучение персонала. Большинство станков на производстве поставлены компанией Citizen, а остальные — фирмами Miyano, Biglia и Tornos. Компания JTD проповедует концепцию бережливого производства и постоянно трудится над сокращением расходов на перепроизводство, неэффективные операции и излишний инвентарь.

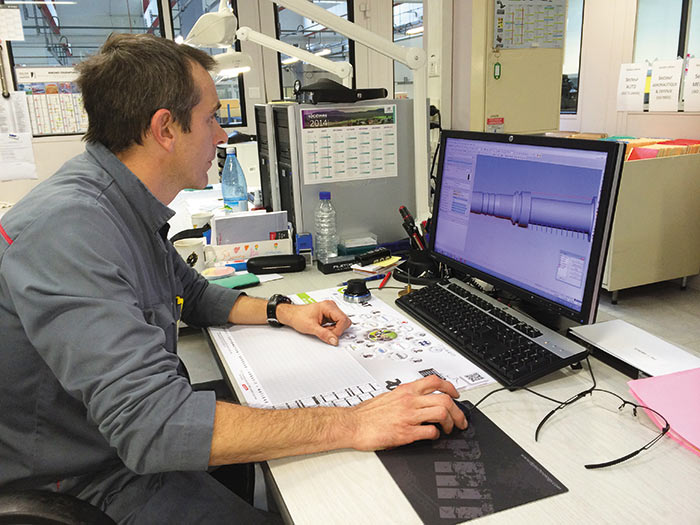

Флоран Ламбер (Florent Lambert), технический директор компании JTD, проводит визуализацию обработки в ESPRIT

Компания использует станки с ЧПУ, которые обеспечивают достижение высокого качества продукции. С некоторых пор JTD увеличила инвестиции в многоцелевые станки, позволяющие обрабатывать ряд деталей за один установ. Такие станки автоматически подают пруток в передний шпиндель. Револьверные головки и приводной инструмент выполняют обработку на переднем торце детали. Затем деталь отрезается и передается в задний шпиндель (противошпиндель), в то время как в передний шпиндель снова автоматически подается пруток. Пока на заднем торце первой детали выполняются дополнительные операции, следующая деталь уже находится в обработке в переднем шпинделе. Станок также оснащен функцией замера детали и проверки на попадание в поле допуска.

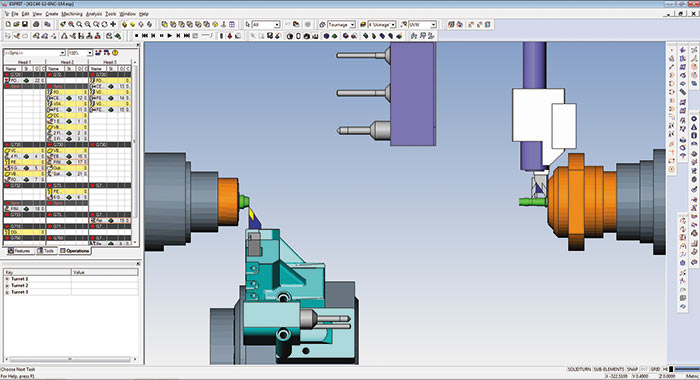

C помощью ESPRIT получили оптимизированную черновую и чистовую обработку детали из нержавеющей стали для автомобиля

Трудности ЧПУ программирования

Сложности в составлении управляющих программ для многоцелевых станков превысили возможности отдела программирования компании. Сотрудники компании привыкли составлять отдельные управляющие программы для каждого шпинделя и револьвера методом «ручного» программирования, а потом на стойке управления станка соединять их в единую программу. Проблема использования такого метода заключается в сложности переноса операции с одного шпинделя или головки на другой рабочий орган станка, а кроме того, программист не может контролировать начало операции на разных шпинделях.

Йоханн Тибо изучил несколько популярных CAMсистем и остановил свой выбор на системе ESPRIT, обладающей мощным функционалом для программирования многоцелевых обрабатывающих центров. «Я ознакомился с различными программными продуктами и понял, что ESPRIT ушел далеко вперед в области программирования многозадачных станков, — заявляет гн Тибо. — Более того, на меня огромное впечатление произвели постоянные усовершенствования программного обеспечения от DP Technology и грамотно организованная техническая поддержка».

Компания MHAC Technologies, реселлер решений CAM из французского города Экюли, поставила два рабочих места ESPRIT и провела обучение программистов из JTD по токарной, фрезерной и электроэрозионной обработке (EDM). Программисты компании пользуются неограниченным доступом к горячей линии ESPRIT для консультаций по обработке деталей.

Визуализация обработки на ОЦ Citizen M20

Упрощая процесс программирования

Новые возможности ESPRIT позволили программистам из JTD упростить процесс программирования. Сначала программист импортирует 3Dмодель детали, разработанную в CADсистеме. Затем ESPRIT распознает на модели элементы, с которыми впоследствии будут ассоциированы операции обработки, например карманы с островами и канавки, выстраивает их в структуру дерева. Затем к каждому элементу применяется операция обработки с выбором режущего инструмента, режимов резания, шага по глубине и прочими технологическими параметрами.

После этого программист распределяет операции по шпинделям и головкам на станке. Операции легко переносятся вперед и назад между каналами, а метки синхронизации для контроля времени выполнения операции устанавливаются автоматически. Задача программиста — найти возможность для сокращения времени цикла за счет добавления операций во время простоя шпинделя. В заключение программист визуализирует всю обработку в среде станка с реалистичным отображением его рабочих органов. Симуляция позволяет заранее оценить геометрию и точность полученной после обработки детали. Кроме того, симуляция обнаруживает неэффективные перемещения, устранение которых приведет к сокращению времени цикла. После окончательной проверки программы на компьютере запускается генерация управляющей программы с помощью постпроцессора для станка выбранной модели.

Слева направо: Бенжамин Курвуазье (Benjamin Corvaisier) — DP Technology, Жан-Луи Колланж (Jean-Louis Collange) — MHAC Technologies, Патрик Гаспар (Patrick Gaspard) — MHAC Technologies, Элен Орен (Hélène Horent) — DP Technology, Флоран Ламбер (Florent Lambert) и Йоханн Тибо (Johann Thibaud) — JTD

Преимущества циклов обработки

Программисты JTD используют ESPRIT и в тех случаях, когда речь идет об обработке семейства аналогичных деталей с набором различий и сходств. «Мы часто получаем заказы на изготовление деталей самолета из нержавеющей стали с высокими требованиями к точности размеров — похожие детали мы в прошлом уже выпускали, — рассказывает Флоран Ламбер (Florent Lambert), технический директор JTD. — Для упрощения программирования подобных деталей мы создали библиотеку циклов обработки, которая позволяет выполнять обработку типовых элементов. Программист может выбрать нужный цикл, и к новой детали будет применена уже отработанная технология. Такой подход сократил требуемое время программирования с 1,5 ч до 10 мин. Еще одно преимущество такого подхода заключается в том, что благодаря использованию ранее протестированных циклов обработки управляющие программы стали более надежными и точными».

С ESPRIT программисты JTD могут гораздо точнее определять размеры заготовки и использовать эффективные встроенные циклы для черновой обработки. Результат — существенное уменьшение износа инструмента. «В ряде случаев цикл износа инструмента увеличился с 200 до 1000 деталей», — отмечает гн Ламбер. — В целом мы сократили расходы на режущий инструмент на 2030%. Кроме того, мы получили возможность выполнять более точную обработку и терять меньше времени на замену инструмента».

Участвуя в проекте с крупным немецким автопроизводителем, инженеры JTD предложили объединить несколько деталей заказчика и получили единый компонент со сложной геометрией, обработка которой потребовала комбинирования токарных и фрезерных циклов. В результате значительно сократилась стоимость детали, а компания JTD получила новый заказ. «В наших планах — обучить как можно больше программистов станков с ЧПУ пользоваться системой ESPRIT, повысить уровень технической компетенции для выхода на новые рынки и дальнейшего роста компании», — заключает гн Тибо.