CAM-система PowerMILL 2016 — возможности новой версии

Станкостроительная фирма Mazak провела 24 и 25 июня 2015 года в собственном Европейском технологическом центре (г.Ворчестер, Великобритания) открытый практический семинар на тему «Будущее механообработки», на котором компания Delcam впервые продемонстрировала возможности 2016-й версии CAM-системы PowerMILL, предназначенной для разработки высокоэффективных управляющих программ для многоосевых фрезерных станков с ЧПУ. На протяжении двух дней участники семинара знакомились с предлагаемой Mazak концепцией производства SMOOTH TECHNOLOGY и изучали прогрессивные методы фрезерной обработки непосредственно в цехе фирмы.

Позднее Delcam продемонстрировала PowerMILL 2016 на выставке Manufacturing & Engineering North East, прошедшей с 8 по 9 июля этого года в выставочном комплексе Metro Radio Arena (г.Ньюкасл, Великобритания).

Основным усовершенствованием CAMсистемы PowerMILL 2016 является возможность создания силами всего одной команды полной зеркальной копии проекта с сохранением всех заданных параметров обработки. При этом CAMсистема автоматически пересчитывает траектории инструмента для обеспечения заданного пользователем попутного или встречного метода фрезерования. В более ранних версиях программы создание зеркальных копий было возможно только поочередно для каждой отдельно взятой операции обработки, что отнимало у пользователей гораздо больше времени. Автоматическое создание зеркальной копии проекта востребовано не только при создании левой и правой версии изделия, но и в процессе обработки деталей, состоящих из симметричных частей. Впервые компания Delcam реализовала функцию создания полной зеркальной копии проекта в CAMсистеме FeatureCAM. Это один из примеров того, как востребованный пользователями функционал одной программы распространяется на продуктовую линейку. Отметим все же, что чаще всего Delcam тестирует и совершенствует новые методы фрезерной обработки в своем флагманском продукте PowerMILL.

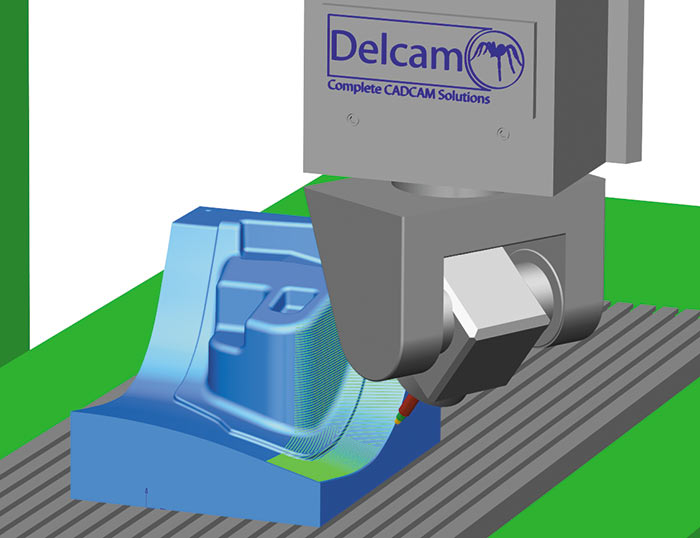

Для того чтобы пользователь смог убедиться, что зеркальная копия проекта была сгенерирована корректно, он может воспользоваться функцией компьютерной 3Dсимуляции обработки сразу всего набора операций, появившейся еще в предыдущей версии PowerMILL 2015R2. Такая проверка позволяет быстро убедиться не только в отсутствии непредвиденных столкновений и зарезов на всех этапах обработки, но и в способности конкретного станка выполнить «симметричную» управляющую программу с учетом всех его ограничений по каждой из осей (рис. 1).

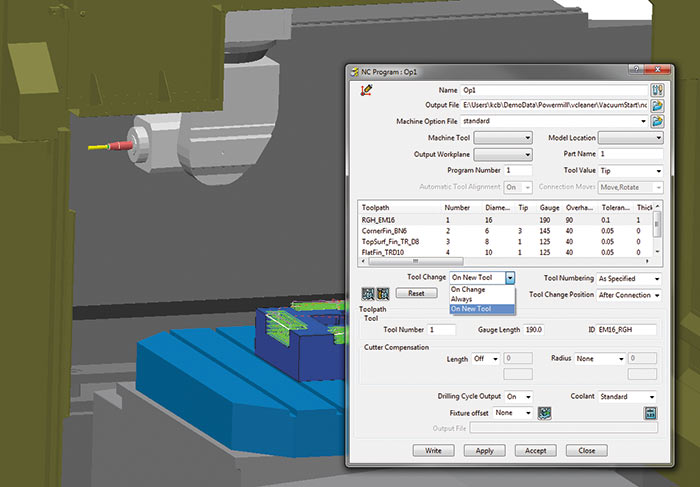

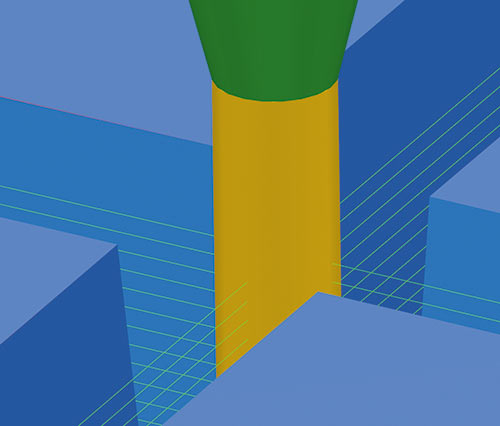

В PowerMILL 2015R2 впервые появилась 3Dсимуляция кинематики рабочих органов станка в процессе выполнения циклов смены инструмента. Благодаря этому CAMсистема позволяет удостовериться в безопасности перемещений всех элементов конкретного станка с учетом фактической формы обрабатываемой детали, инструмента и крепежного приспособления. В 2016й версии PowerMILL появилась возможность симуляции сложных устройств автоматической смены инструмента, в частности карусельного типа (рис. 2). В процессе симуляции CAMсистема формирует полный перечень выявленных в управляющей программе недочетов, которые могут быть устранены поэтапно. Пользователь имеет возможность задать минимально допустимое безопасное расстояние (зазор) между элементами станка, инструмента, крепежного приспособления и обрабатываемой детали, при достижении которого CAMсистема выдаст предупреждение о риске столкновения, подсвечивая опасно сблизившиеся элементы желтым цветом и указывая численное значение величины зазора. Человек может сам принять решение, является ли зазор между деталями потенциально опасным или все же допустимым. Еще одним улучшением PowerMILL 2016 в области 3Dсимуляции стал режим автоматической полупрозрачности, позволяющий пользователю непрерывно видеть обрабатываемую зону в требуемом ракурсе.

Рис. 1. Компьютерная 3D-симуляция всего набора операций сразу позволяет быстро убедиться,

что зеркальная копия изделия может быть изготовлена

на конкретном станке с учетом всех его ограничений по осям

Рис. 2. PowerMILL 2016 позволяет анализировать циклы работы сложных устройств автоматической смены инструмента

Специальный плагин PowerMILL выводит значения положения всех линейных и поворотных осей станка в виде графиков, позволяющих пользователю быстро проанализировать пятиосевую управляющую программу на наличие нежелательных резких перемещений рабочих органов (особенно поворотного стола), приводящих к снижению качества обработки поверхности. Графики также дают возможность легко отследить нежелательное «раскачивание» поворотного стола. В случае выявления проблем пользователь может предотвратить их возникновение путем изменения расположения обрабатываемой детали относительно осей станка при помощи крепежного приспособления.

Одним из главных конкурентных преимуществ PowerMILL всегда являлось то, что на протяжении всего процесса обработки эта CAMсистема оперирует полной динамической 3Dмоделью остатка материала. Благодаря этому исключается нерациональное «резание воздуха» и значительно повышается эффективность обработки на станке. Полная 3Dмодель остатка материала обеспечивает высокую эффективность управляющих программ для пятиосевой позиционной (3+2) обработки, а также при доработке внутренних углов инструментом меньшего диаметра. Необходимо подчеркнуть, что именно позиционная обработка является одним из самых универсальных и проверенных методов повышения производительности труда и качества продукции.

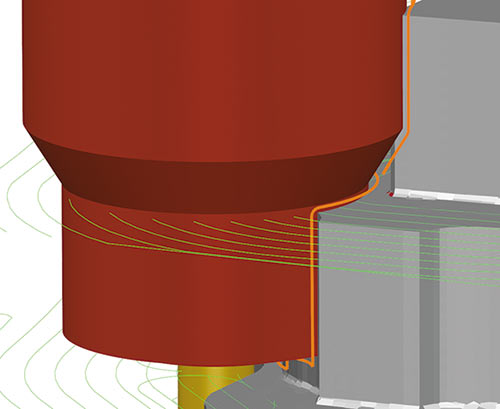

В PowerMILL 2015R2 разработчики усовершенствовали концепцию применения 3Dмодели остатка материала — теперь в процессе черновой выборки CAMсистема способна автоматически отслеживать и предотвращать (!) возможные столкновения крепежной оправки (патрона) инструмента с динамически удаляемым остатком материала (рис. 3). Подобная ситуация раньше могла случиться изза того, что для повышения качества обработки программистытехнологи стремятся использовать жесткий инструмент минимально возможной длины.

Рис. 3. В процессе черновой выборки CAM-система PowerMILL 2016 способна автоматически отслеживать и предотвращать возможные столкновения оправки (патрона) инструмента

с динамически удаляемым остатком материала

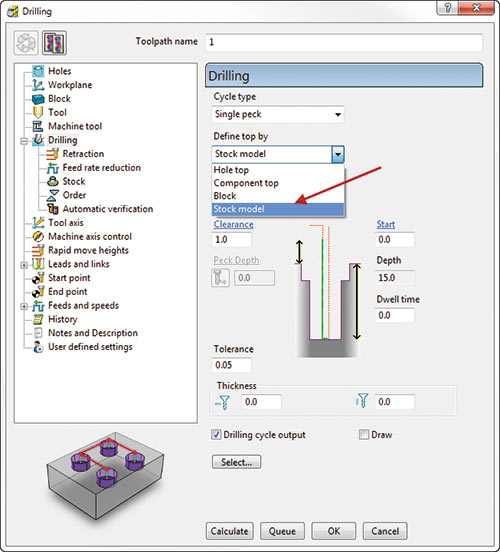

Рис. 4. При программировании операций сверления в PowerMILL 2016 может быть задействована полная 3D-модель остатка материала, что позволяет переходить на рабочую подачу непосредственно перед моментом касания инструментом обрабатываемой детали

Полная 3Dмодель остатка материала (а не заготовки, как было раньше) также применяется теперь при задании операций сверления (рис. 4а), что позволяет на повышенной подаче подвести инструмент непосредственно к фактически оставшемуся материалу и перейти на рабочую подачу прямо перед моментом касания инструментом обрабатываемой детали (рис. 4б). Помимо сокращения времени обработки на станке эта функция позволяет использовать менее длинный, а следовательно, более жесткий инструмент. При необходимости отверстия большого диаметра могут быть обработаны методом спирального расфрезеровывания инструментом сравнительно небольшого диаметра.

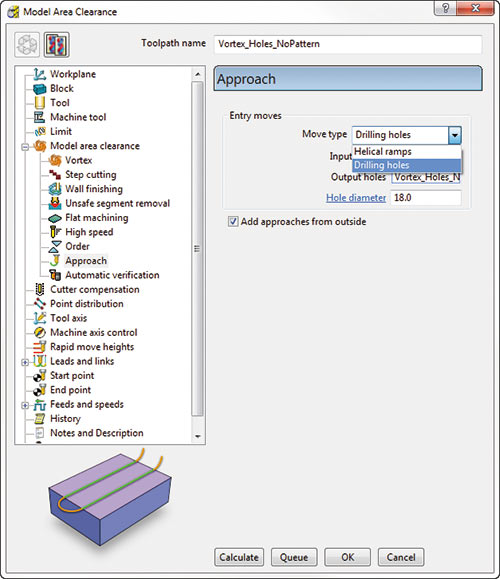

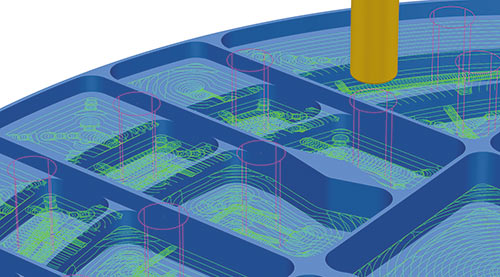

Компания Delcam продолжает совершенствовать собственную запатентованную стратегию для высокопроизводительной черновой выборки материала Vortex, которая основана на использовании цельного твердосплавного инструмента, способного обеспечить фрезерование всей высотой режущей кромки (обычно до двухтрех диаметров фрезы). Стратегия Vortex базируется на поддержании постоянного предельно допустимого значения угла перекрытия инструмента и обрабатываемой поверхности (или, другими словами, постоянной площади контакта инструмента с обрабатываемой поверхностью), поэтому ее преимущества наиболее ярко раскрываются при обработке внутренних углов и карманов. Поддержание постоянного оптимального значения угла перекрытия позволяет обеспечить стабильные условия резания на всех участках траектории, благодаря чему достигается заявленный производителем срок службы инструмента. В результате стратегия Vortex дает возможность использовать максимально высокие режимы резания, за счет чего и удается реализовать крайне высокую производительность обработки. По сравнению с традиционными стратегиями, Vortex обеспечивает сокращение времени обработки на станке в среднем на 4060% (в зависимости от формы детали, характеристик станка, инструмента и т.д.). При обработке закрытых карманов стратегия Vortex использует принцип «от центра к стенкам», подразумевающий первоначальное циклическое спиральное врезание в центре кармана с последующим расфрезеровыванием полученного отверстия в направлении к стенкам. В PowerMILL 2015R2 разработчики добавили возможность врезания методом сверления (рис. 5а и 5б), которое также стало доступно для задания подводов в черновых стратегиях Растр, Смещать модель и Смещать всё.

Рис. 5. Усовершенствованная стратегия Vortex

дает возможность выполнять врезание методом сверления

Рис. 6. Новый модуль для программирования обработки канавок позволяет вручную задать направляющие кривые,

вдоль которых должны проходить неразрывные траектории инструмента

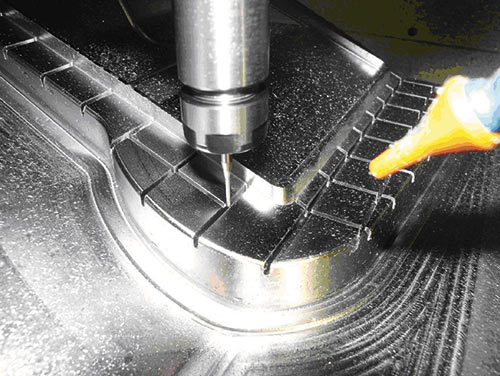

Предлагаемое компанией Delcam комплексное CAD/CAM/CAIрешение получило широкое признание у специализированных производителей сложной инструментальной оснастки. По их просьбам в PowerMILL 2015R2 был добавлен модуль для фрезерной обработки канавок, используемых в литейных прессформах для формирования на готовом изделии ребер жесткости (www.delcam.tv/ribmachining). В тех случаях, когда глубина канавки незначительно превышает ширину, ее целесообразнее обрабатывать методом фрезерования, чтобы не прибегать к помощи дорогостоящей электроэрозионной обработки профилированным электродом (что сопряжено со значительными потерями времени). В более ранних версиях PowerMILL при задании обработки взаимно пересекающихся канавок CAMсистема генерировала нерациональные траектории с большим количеством переходов инструмента, так как программа автоматически распознавала все пересекающиеся участки канавок (формирующие ребра жесткости на готовом изделии) как полностью независимые элементы. Новый модуль дает пользователю возможность вручную задать направляющие кривые, вдоль которых будут проходить неразрывные траектории фрезы, и тем самым обеспечить рациональную последовательность обработки канавок (рис. 6). При этом CAMсистема в полуавтоматическом режиме распознает все образующие канавку поверхности. Формирование поперечного сечения канавки может осуществляться либо путем постепенного увеличения глубины проходов профилированной фрезой, сечение которой соответствует профилю канавки, либо путем обработки стенок канавки боком цилиндрической фрезы. Как правило, в конструкции изделий применяются унифицированные ребра жесткости, поэтому пользователю PowerMILL достаточно взять за основу технологию обработки одной канавки, а затем скопировать параметры ее обработки на аналогичные элементы. В конечном счете, ручное задание направляющих кривых для инструмента позволяет свести к минимуму количество подводов, отводов и переходов фрезы, что не только заметно снижает время обработки на станке с ЧПУ, но и повышает качество обработки.

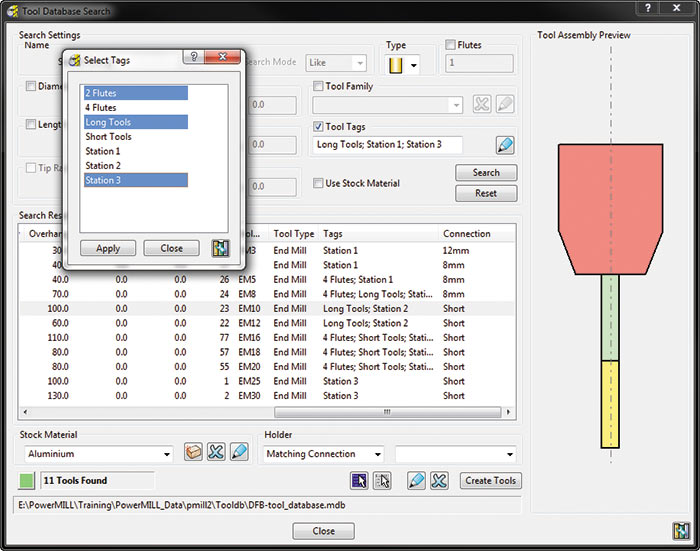

Рис. 7. База данных инструмента и оправок PowerMILL позволяет выполнять поиск по определенным критериям

В PowerMILL 2015R2 в базе данных инструмента и оправок появилась возможность поиска по определенным критериям (рис. 7). Например, пользователь может выбрать все инструменты для определенного гнезда магазина или просмотреть все оправки с требуемым диаметром хвостовика инструмента.